超高网架高支模滑移安装施工技术

刘秀松 ,沈万玉,陈朝华 ,田朋飞 ,姚翔

(安徽富煌钢构股份有限公司,巢湖 安徽 238076)

1 工程概况

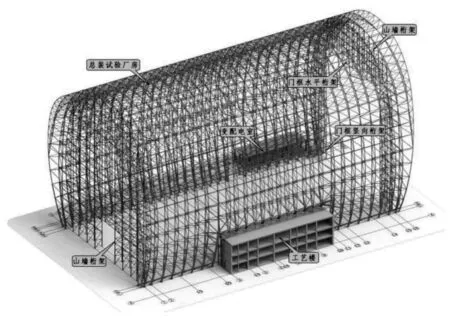

本项目为生产加工浮空器的工业厂房主体钢结构,钢结构工业厂房长度为110.8m,跨度54.0m,高度65.5m,采用双层椭圆柱面网架+四角锥单元结构形式,网架结构厚度从3m~6m变化,两侧底边多点连接于埋柱顶板,与底部埋件刚接;网架局部支承于工艺楼钢结构混凝土柱顶,采用铰接支座。

网架结构杆件为空心圆钢管,节点采用焊接球节点。厂房两侧各有宽度为3m的山墙,山墙采用钢桁架结构,山墙杆件采用空心圆钢管,节点采用相贯焊接节点。整个厂房网架包括山墙结构展开面积约为26200 m2,投影面积约为8040 m2。主体钢结构总用钢量2400 t左右。

主体钢结构的轴测图见图1。

2 重难点分析

本项目主体钢结构跨度大、安装高度大、精度要求高、整体安装控制难度大。厂房屋面及侧面支撑结构均为钢网架,钢结构面积大,主体结构施工高度高,最大高度达66m,结构跨度大,最大跨度达54 m,网架主要采用四角锥单元结构形式。

3 解决方案

图1 试验厂房主体钢结构轴测图

先对网架结构进行合理的分块划分,并以此设计合适的地面拼装胎架。以四角锥作为组成单元进行分块的拼装。地面分块拼装完毕后,搭设地面轨道,在轨道上搭建滑移架。在每一个安装单元位置,按照顺序进行分块拼装,安装完毕形成一个独立稳定体系后,再同步移动滑移架,进行下一安装单元位置处的分块安装。待全部安装单元位置的安装工作完成后,进行山墙桁架的安装。

4 主要施工技术

4.1 主体分块划分

厂房主体钢结构网架结构共划分为48个安装大分块,立面墙体24个分块,山墙桁架12个分块,屋盖12个分块,所有分块均在地面拼装。

4.2 分块单元拼装

根据上述分块划分,各分块单元杆件在散件发运至现场后,在分块安装区域就近进行拼装,提高工作效率,同时要求拼装工作能够连续进行,以保证后续安装施工不间断。

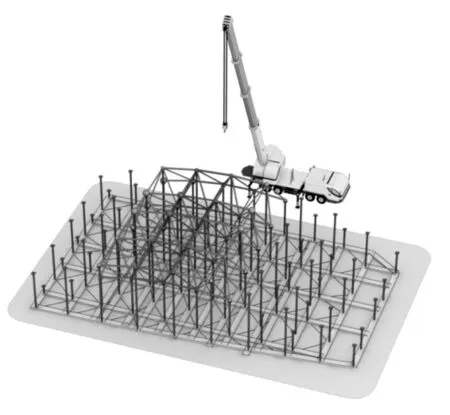

根据网架分块情况,需四种类型的拼装胎架。1#型用于拼装下层标高的墙体分块;2#型用于拼装上层标高的墙体分块;3#型用于拼装屋架分块;4#型用于拼装山墙桁架分块。拼装示意图如图2所示。

4.3 搭设滑移架

主体钢结构网架结构标高较高,最大屋盖标高达到65.3m,整个屋盖下方未设置钢柱或其他支撑体系。

图2 分块单元拼装

地面上安装轨道,再在轨道上安装滚动滑轮系统和井字形H型钢(规格HW200×200×10×14,材质Q235B)滑移架底坐,然后在底坐上搭设滑移平台支撑。滑移平台支撑格构柱组件采用标准件,标准件主杆采用Ф89×5的圆管,腹杆采用Ф60×4钢管,4块标准件拼接成2m×2m×1.5m标准节。架体桁架梁弦杆与腹杆规格材质分别同格构柱弦杆与腹杆。滑移平台支撑由标准节搭积木式拼接而成。

4.4 典型滑移平台分块安装

厂房主体结构利用滑移平台安装,共分8个滑移安装单元进行安装,典型滑移安装单元内由4片墙体分块和2片网架屋盖分块组成。先安装下层墙体分块,再安装上层墙体分块,之后依次安装网架屋盖,使已安装部分形成独立的稳定体系,然后依次滑移安装。

图3 滑移平台分块安装示意图

滑移轨道采用43kg/m的标准钢轨道。轨道采用轨道卡板与轨道埋板焊接连接,压紧轨道,埋板和卡板间距均为800mm。滑移顶推系统采用液压同步爬行器,为滑移提供累积滑移的驱动力。

4.5 滑移施工技术

4.5.1 滑移轨道铺设要求

滑移轨道在整个水平滑移中起承重导向和径向限制桁架水平位移的作用。要求轨道中心线与滑靴中心线重合,以减少滑移平台自重对滑移轨道(梁)的偏心弯矩。为保证轨道面的水平度,降低滑动摩擦系数,滑移轨道在制作安装时,应做到:

①每分段轨道对接时,对接口的上表面及两侧面应严格对齐,目测为0,否则应打磨光滑、平整;

②每条轨道的上表面及两侧面必须打磨光滑、平整,不允许有棱角或凹凸不平;

③滑移轨道根据滑移方向沿直线定位铺设,同跨两条轨道水平投影轨距偏差控制在3mm之内;

④轨道采用轨道卡板与轨道埋板连接,卡板间距800mm;

⑤滑靴安装就位前底部应涂抹黄油,同时滑移前轨道上平面涂抹黄油。

4.5.2 滑移过程的同步控制

每条滑移轨道上各设置1台液压爬行器,每台爬行器各由1台主泵控制。通过计算机的统一指令,这种流量匹配的配置可做到多滑道的同步滑移。每台爬行器都安装一套同步传感系统,传感系统与计算机连接,在计算机屏幕上可显示出各台爬行器的动作情况,以此对滑移过程进行监控。

4.6 安装步骤

①地面铺设滑移轨道,第一滑移安装单元位置搭设滑移架。

②滑移架体系搭设完成后,采用QUY350t履带吊安装南侧墙体分块。分块安装,下端与基础埋板焊接完成,上端与滑移架连接固定。

③采用QUY350t履带吊安装北侧墙体分块。分块安装,下端与基础埋板焊接完成,上端与滑移架连接固定。

④采用QUY350t履带吊安装南侧第二层墙体分块,下端与分块第一层墙体分块焊接完成,上端与滑移架连接固定。

⑤采用QUY350t履带吊安装北侧第二层墙体分块,下端与第一层墙体焊接完成,上端与滑移架连接固定。

⑥采用QUY350t履带吊安装屋面南侧分块,一端与已安装分块焊接完成,另一端支撑在滑移架立柱上。

⑦采用QUY350t履带吊安装屋面北侧分块,两端与已安装分块焊接完成。

⑧平台支撑架卸载,第一滑移安装单元形成一个独立稳定结构体系。平台支撑架滑移至第二滑移安装单元位置,并参照第一滑移安装单元进行安装。嵌补第一滑移安装单元之间杆,后安装完成马道和吊车梁。

⑨平台支撑架滑移至第三滑移安装单元位置。采用QUY350t履带吊安装东侧山墙分块,山墙分块每安装一片,与网架连接的杆件随即嵌补完成。已安装的三个滑移安装单元共同形成一个独立稳定结构体系。安装完成第一滑移安装单元马道、吊车梁。

⑩参照第三滑移单元,依次安装第四、第五、第六和第七滑移单元。

⑪平台支撑架滑移至第八滑移安装单元位置,完成西侧山墙桁架安装。

⑫安装完成,支撑平台滑移体系拆除。

5 结语

本项目采用了地面分块拼装后高空滑移安装的施工方法,减少了大量的脚手架和周转材料的使用,减少了大量的高空作业量,提高了工程项目的安全系数。同时地面分块拼装技术提高了单元构件的精度和焊接拼装质量。利用轨道架设支撑滑移平台,采用格构柱的支撑形式,提高了滑移装置的刚度的稳定性,同时采用计算机进行同步滑移控制,提高了安装精度。