2×350MW燃煤机组脱硫效率的论证

方 芸

(浙江蓝天求是环保股份有限公司 浙江杭州 310012)

引言

某热电厂新建2×350MW超临界燃煤供热发电机组,其烟气脱硫采用石灰石-石膏湿法脱硫工艺,烟气处理量为1404159 Nm3/h,入口SO2浓度为1977mg/Nm3,脱硫效率达到98.24%,出口SO2浓度为35mg/Nm3,满足国家发改委、环保部和国家能源局联合下发的《煤电节能减排升级与改造行动计划》中SO2排放浓度不高于35 mg/Nm3的要求。

1 提高脱硫效率的措施

在FGD系统运行过程中,除了烟气流速、浆液pH值及停留时间,还有烟气在塔内的流场和塔内的结构对脱硫效率都有一定的影响,为确保能达到98.24%的脱硫效率,我们将采取以下措施:

1.1 选择合理的吸收塔内烟气流速

通过适当提高塔内烟气流速,来加剧吸收塔内烟气与吸收剂液滴之间的紊流,增加气液接触面积,并能托住塔内液滴,促其增加在吸收区的停留时间,增强气液传质,以提高脱硫效率。但烟气流速过大容易造成吸收液溢出和烟气带水,从而增加除雾器的负担,并加大吸收塔阻力,从而增加引风机能耗,因此吸收塔中烟气流速以选择3.5~3.8m/s为宜。

1.2 合理控制吸收塔浆液的p H值

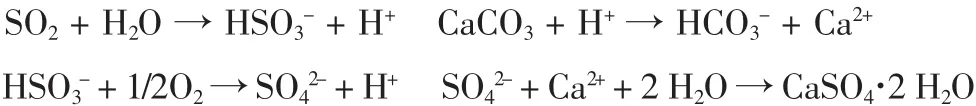

烟气中SO2与吸收浆液接触后发生如下化学反应:

浆液的pH值较低有利于石灰石的溶解和CaSO3·1/2 H2O的氧化,但pH值过低,具有较强的腐蚀性。而浆液的pH值较高则有利于SO2的吸收,但的pH值过高,易导致浆液中SO32-和CO32-离子浓度的相对增加,从而促使CaSO3和CaCO3在石灰石颗粒表面结晶。因此吸收塔内浆液的pH值应控制在5.2~6.0之间。

1.3 保证吸收浆液的停留时间

浆液在吸收塔浆液池内停留的时间长,有利于浆液中的石灰石颗粒与SO2充分反应,使反应生成的CaCO3有足够的时间完全氧化成CaSO4,以获得纯度高的石膏。但浆液停留时间过长则增大浆液池的容积,并导致氧化空气量和搅拌器电机功率增大。因此在保证浆液的停留时间达到吸收剂溶解时间的情况下,即停留4.3min,可适当地延长停留时间。

1.4 通过烟气流场模拟实验优化吸收塔内流场及塔内结构设计

吸收塔内增设托盘是以传统空塔喷淋技术为基础,结合CFD数值模拟完成了吸收塔整体结构、内部构件和相关技术的集成优化,对托盘的开孔率进行分区调整,使得烟气分布更加均匀。托盘通常布置在喷淋层的下方,这样即可以避免托盘的结垢、堵塞,还可以缓和托盘所处的腐蚀环境。

托盘技术相对其他增效技术而言,能够以较低的液气比和阻力损耗来实现脱硫增效。一方面,托盘上方形成持液层,烟气以鼓泡的方式穿过持液层,既增加了烟气在吸收塔中的停留时间,又增加了气液两相的传质面积,从而提高了脱硫效率;另一方面,托盘上方持液层的pH比浆液池的pH要低,能够加速石灰石的溶解,从而在提高脱硫效率同时,能够有效降低液气比。

2 方案设计

本工程脱硫装置采用一炉一塔,每台吸收塔的烟气处理能力为单台机组100%BMCR工况时的烟气量。吸收塔主要性能参数及设备参数如下表:

吸收塔在不同脱硫效率下主要的性能参数及设备参数(单台):

结语

综上所述,选择合适的烟气流速、浆液pH值及停留时间,再通过烟气流场模拟实验优化吸收塔内流场及塔内结构设计能达到更高的脱硫效率,满足节能减排的要求。