榆树坡煤矿1201工作面覆岩离层水体治理技术研究

刘 腾

(山西宁武榆树坡煤业有限公司,山西 宁武 036700)

1 工程概况

榆树坡煤矿目前正在进行2号煤层的采掘工作,2号煤层平均厚度4.65 m,煤层结构为1.20(0.10)3.45,结构较简单,煤层整体为单斜构造,整体坡度较平缓,煤层倾角为5~12°,平均8°。2号煤层直接顶为泥岩,老顶为粗砂岩,局部发育粉砂岩、砂质泥岩;底板为灰白色细砂岩,硬度较强,主要以石英、长石为主。1201工作面正在回采,工作面地面标高为1 145~1 241 m,工作面标高为650~756 m,盖山厚度为421~559 m;工作面走向长度1 815~1 826 m,倾斜长度235 m。采用综合机械化长壁采煤法,全部垮落法管理顶板。1201进风巷在掘进至前方600 m处揭露DF23正断层,掘进至断层附近巷道顶板比较破碎并伴有淋水现象。1201工作面自开切眼处推进192 m时,顶板共发生了四次周期性透水,严重影响工作面的安全生产,因此急需对工作面顶板水害治理进行研究。

2 1201工作面开采覆岩破坏规律研究

为确定1201工作面回采期间顶板突水情况,通过FLAC3D数值模拟研究1201工作面回采期间上覆岩层的垮落规律,确定其导水裂隙带发育高度,结合煤层上覆岩层的含水情况对导水通道进行预测[1]。根据工作面地质条件,建立模型尺寸:长×宽×高=600 m×100 m×600 m,为了消除边界效应,工作面开挖时走向和倾向两侧分别保留100 m的煤柱,采用摩尔-库伦弹塑性体模型,采空区用null单元。模型前后、左右边界水平方向位移为零,底部为固定边界,上部边界为自由面。由于篇幅所限,对数值模拟的结果进行提取,在工作面推进方向取一截面将典型的模拟结果在图1中列出。

图1 模型开挖时上覆围岩塑形区分布

根据图2可知,随着工作面推进距离的增大,回采工作面上覆岩层塑性区逐渐增大;当工作面推进60 m时,仅工作面中部直接顶发生了小范围的拉破坏,上覆岩层裂隙带高度最大为13.8 m;当工作面推进120 m时,采空区顶板塑性破坏高度明显增加,裂隙带高度为24.9 m,并且在工作面两侧边界上部围岩出现剪切破坏区;当工作面继续推进至180 m时,此时工作面上覆围岩塑性破坏呈马鞍形分布,工作面中部岩层破坏范围继续增大至32.6 m,工作面两侧围岩主要破坏形式为剪切破坏,发生破坏的岩层高度约为38.6 m;推进至240 m时,上覆岩层破坏形式与推进180 m时基本相同,工作面两侧上部岩层塑性破坏高度增加为43.8 m;推进300 m时,工作面上覆岩层导水裂隙带继续增大至51.6 m;工作面推进至360 m时,其上覆岩层破坏情况基本不再变化。由此可得,1201工作面回采期间,倾向导水裂隙带发育高度随着工作面回采逐渐增大,导水裂隙带高度发育至最大约为52 m。

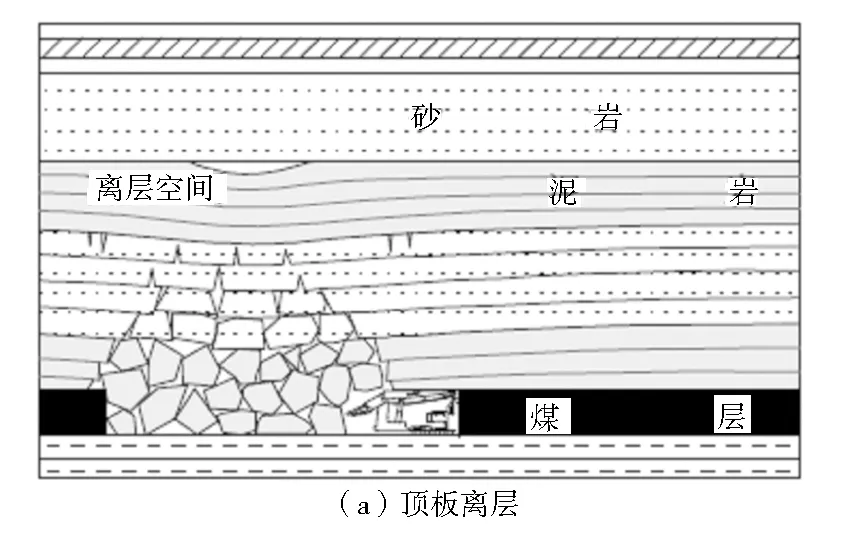

3 榆树坡煤矿2号煤层开采充水离层致灾机理

随着工作面的回采,上覆岩层周期性垮落,泥岩隔水层因失去支撑发生蠕变而弯曲下沉,砂岩类含水层硬度较大下沉量较小,因此与下部泥岩发生离层,如图2(a)所示,上部含水层内的水逐渐在离层位置汇集,如图2(b)所示,随着工作面的持续推进,上覆岩层的悬顶距不断增大,离层空间内积水越来越多,当下沉的泥岩强度达到极限时,断裂导致离层水体涌入工作面,如图2(c)所示,引发工作面突水事故[2-3]。

根据榆树坡煤矿1201工作面开采范围内钻孔数据,获知工作面顶板岩层的岩性和厚度。由于篇幅所限,仅列出和本次研究相关的实验参数。如表1。

表1 上覆岩层详细特征

利用下式来确定顶板离层的位置[4]:

(1)

式中:E为岩体抗压强度,MPa;h为岩层厚度,m;ρ为岩层饱水密度,t/m3。

将表1中各岩层的数据带入到式(1)进行计算,计算过程以第二层和第一层之间为例,得到:左边为21.6×282×2.36×10=399 651,右2.33×14.5×103=33 350,左边>右边,可产生离层,但是两个岩层均处于垮落带,在实际生产中并不会产生离层。由于篇幅所限,其余岩层详细的计算过程未给出,采用上述方法最终计算结果为:第1层和第2层可形成离层,第3层和第4层可以产生离层。

图2 离层水害形成机理示意

榆树坡煤矿1201工作面采高为4.6 m,根据数值模拟结果可知其导水裂隙带高度为52 m,工作面上覆岩层主要含水层为直罗组底部粗粒砂岩含水层即第四层,第一层与第二层之间虽然能够形成离层,但是处于垮落带内,不可能形成离层充水。第四层上部的五、六层均为隔水层,并且第四层底板(距2号煤层顶板50 m)处于导水裂隙带内(52 m),因此只有第3 层与第4 层之间的离层可以充水。综上可知榆树坡煤矿1201工作面周期性突水水源为距离煤层顶板50 m处的离层充水。

4 1201工作面顶板水害综合治理

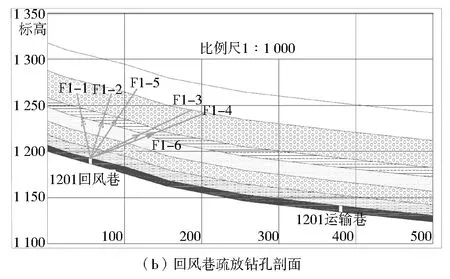

根据以上分析得知,榆树坡煤矿1201工作面回采192 m期间顶板发生的周期性突水水源为直罗组底部粗粒砂岩含水层,致灾离层为第三与第四岩层之间的积水离层。含水层距离煤层顶板50 m,1201工作面采高为4.6 m,导水裂隙带高度为52 m,致灾离层处在导水裂隙带范围内。为避免顶板突水事故的发生,对离层水源进行提前预疏放是很好的技术手段,在1201工作面前方每间隔60 m在其运输巷和回风巷内分别布置一个钻场,钻孔布置详情如图3所示。通过该方法对2号煤层顶板直罗组底部粗砂岩(上、下分层)含水层的静储量进行有效疏放、尽量降低其水压。根据现场施工情况,疏放孔最大单孔水量为28.5 m3/h,平均单孔流量为11 m3/h,将平均水压降至0.03 MPa,限于篇幅各孔施工情况、流量历时曲线及水压变化情况在此不再赘述,总体上达到了预期效果。

图3 1201工作面离层充水含水层疏放钻孔布置

基于前文对1201工作面顶板水害致灾机理的研究,设计工作面回采时阶段性顶板水害防治措施,1201工作面回采时周期垮落步距约为60 m,根据图4(a)所示方法,对离层水体进行探放工程设计,当顶板周期来压后,工作面推进45 m时顶板开始存在离层充水区域,因此此时开始对离层充水水体进行探放,探放一直持续到工作面继续推进30 m,进入到下个周期来压步距内15 m,不再受上个周期采空区离层水体的威胁,在下一个来压步距回采45 m时又开始对该步距内后方离层充水水体进行探放。探放孔与2号煤层顶板垂直距离约为50 m,探放形式如图4(b)所示。

图4 离层充水探放技术(m)

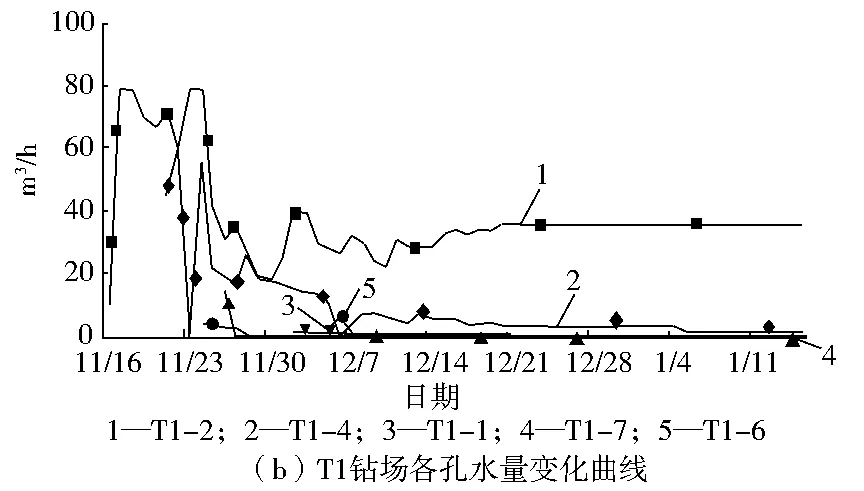

1201工作面采用探放水技术进行离层充水的防治,工作面前四个顶板周期垮落循环探放孔钻场的布置详情如图5(a)所示。每隔大约60 m布置一个钻场,在T1钻场共施工七个探放孔,其中出水的有五个,探放孔排水量整理后如图5(b)所示。根据探放孔水流量的变化可知,T1-2、T1-4成功对离层充水进行探放,工作面回采期间未出现顶板涌水现象,实现了安全回采,回采期间工作面涌水量稳定在110~140 m3/h。

5 结 语

根据榆树坡煤矿1201工作面地质条件,通过数值模拟及理论计算分析表明,1201工作面回采期间上覆岩层导水裂隙带发育高度约为52 m,1201工作面回采期间顶板涌水水源为直罗组底部粗粒砂岩含水层,导致工作面涌水为第三与第四岩层之间的积水离层,据此设计采用离层充水水源疏放及致灾离层水体探放技术防治顶板水害,经过疏放成功地将粗砂岩含水层平均水压降至0.03 MPa,通过合理的探放有效排除了离层充水,回采期间工作面涌水量稳定在110~140 m3/h,实现了工作面的安全高效开采。

图5 1201工作面离层充水探放