光伏幕墙智能清扫系统路径的规划与实施

周 秀 珍

(长江工程职业技术学院, 湖北 武汉 430212)

0 前 言

光伏组件的清洁度直接影响了光伏板发电效率,定期清扫光伏板能有效提高光伏板发电板的电能输出。目前光伏板清洗主要采用人工、工程车、自由行走的机器人等方式。由于光伏幕墙多为垂直,这些方式对光伏幕墙的清洗并不实用。目前针对光伏幕墙多为人工水洗,但该方式不仅危险系数高,而且成本也高。本文首先分析了光伏幕墙的形状类型,然后针对不同的类型光伏幕墙进行智能清扫路径的规划,并进行详细研究设计。

1 光伏幕墙智能清扫路径的规划

1.1 光伏幕墙的类型

光伏幕墙光伏板的铺设通常分为两种典型的情况:整面墙铺设(见图1)和带孔铺设(见图2)。

图1 整面铺设光伏幕墙

图2 带孔铺设光伏幕墙

整面铺设幕墙通常比较规则,由于光伏板和墙体形状的限定,以及采光的要求,通常为矩形。带孔铺设幕墙通常也是在整面墙上铺设,但建筑的墙面上涉及到窗和门,必须把门和窗的部分留空,只在墙面其它地方铺设光伏板。

不管是整面铺设还是带孔铺设清扫的原则均是全面覆盖。

1.2 清扫路径规划

由于本清扫装置主要是纵向运动,结合光伏幕墙的特点,主要采用了横向分区的原则对清扫路径进行设计。

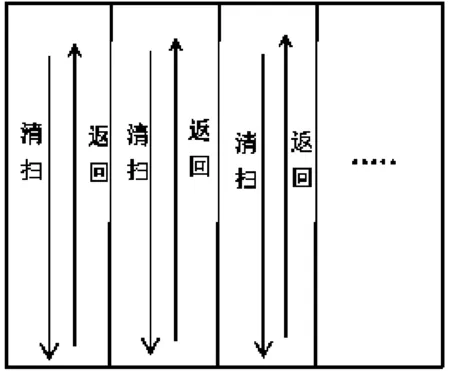

对于整面铺设的幕墙可以直接将铺设区域分成等宽等高的清扫区,清扫装置主要做上下移动,下行移动的时候清扫,上行移动的时候返回,再横向移动到下一个区域,重复上述过程,直到最后一块,清扫结束,如图3所示。

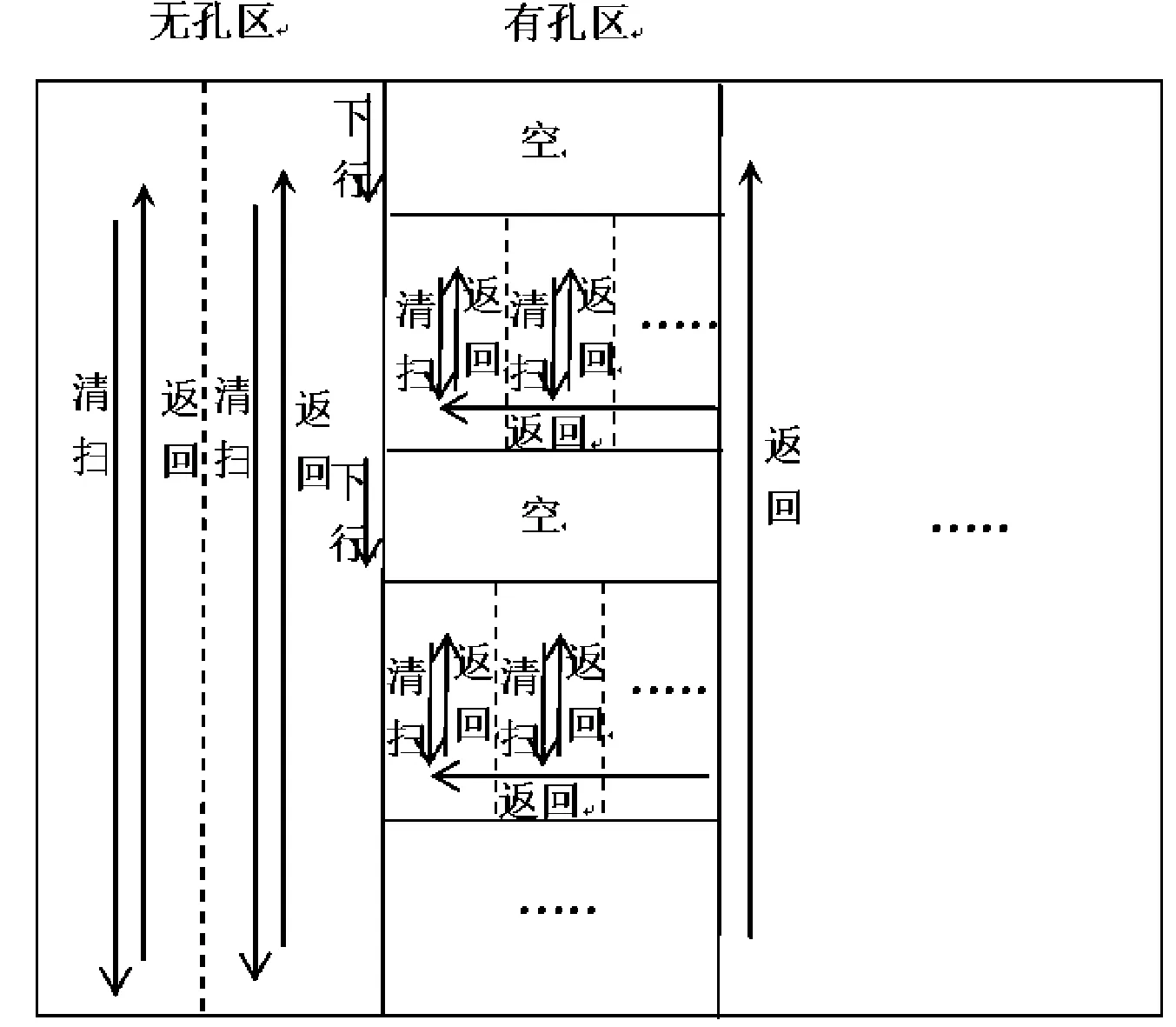

对于带孔铺设的幕墙,则需要进行二次分区,如图4所示。先按照幕墙分成有孔区和无孔区,有孔区由于中间留设门和窗的位置,因此中间会存在没有铺设光伏部件的空档。因此清扫的区域不再是幕墙顶端到底端,该区域的高度会根据实际门窗的位置确定。因此,清扫的区域不再是幕墙顶端到底端,该区域的高度会根据实际门窗的位置确定。

图3 整面铺设清扫路径

图4 带孔铺设清扫路径

进行完一次分区后,不管是有孔区还是无孔区都可以看成是一个整块的区域,可直接采用整面幕墙的分区方法将清扫区域分成等宽等高的区域进行清扫。

二次分区后的清扫路径和整面幕墙的清扫路径相同。

一次分区中,完成无孔区清扫后,清扫装置返回顶端,准备进入有孔区进行清扫,装置首先直接下行找到第一个有孔区,进行区域清扫直到第一个有孔区清扫完成,接着横向回行到有孔区最左边,然后再下行找到第二个有孔区,重复刚才过程进行清扫,直到完成清扫到有孔区最底端,然后再直接上行返回顶端。准备进入无孔区进行清扫,继续重复,直到整面墙清扫完成。

2 光伏幕墙智能清扫路径的研究和设计

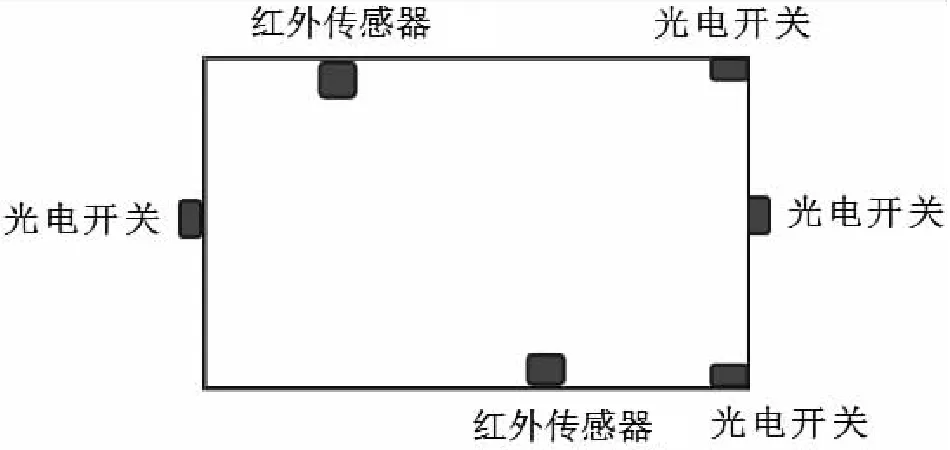

图5 清扫块传感器分布

2.1 清扫区域的智能识别

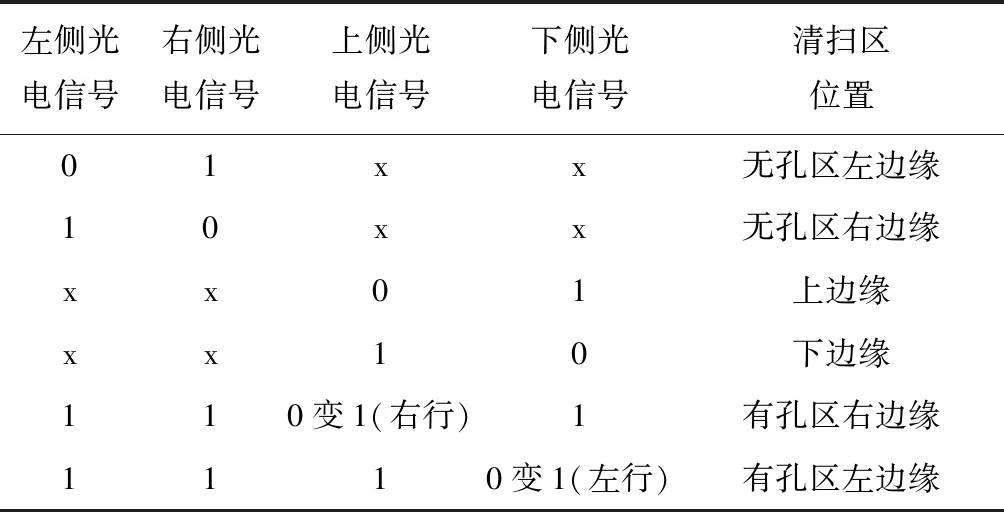

本系统通过在清扫块的四周安装不同的传感器,实现对清扫块的清扫区域情况进行智能识别(见图5)。清扫块的上下左右四侧分别安装了向下的光电开关,用于检测下面是否有光伏组件,如果有光伏组件,光电信号发射出去之后被反射回来接收,开关动作;如果没有组件,则直接无返回放射信号返回,开关不动作。根据这个原理,如果左侧开关不动作,右侧开关动作,则说明清扫块在无孔清扫区的最左边,如果左侧开关动作,右侧开关不动作,则说明清扫块在无孔清扫区的最右边;如果上侧开关不动作,下侧开关动作,则说明清扫块在无孔清扫区的最上边,如果上侧开关动作,下侧开关不动作,则说明清扫块在无孔清扫区的最下边;如果在上行返回的过程中,右侧开关一会动作,一会不动作,则说明清扫块处于带孔铺设区域的无孔区的右边缘,返回后,准备进入有孔区的清扫路径。如果在有孔区的上边缘,清扫块向右横向运动时,上侧开关由不动作变为动作,说明进入了有孔区的右边缘,有孔区清扫完成,可以下行到下边缘,左行返回到左边缘,再下行进入下一个有孔区清扫。清扫块的上下两侧还安装了向外的红外传感器,用于检测清扫块是否到了整个铺设面的最上端和最下端。清扫区位置见表1。

表1 清扫区位置对照

2.2 智能清扫的的设计

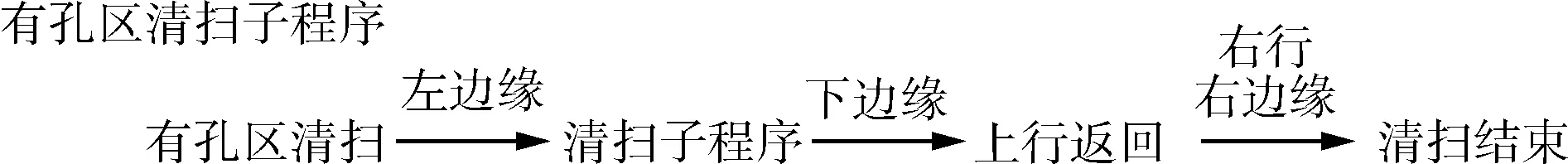

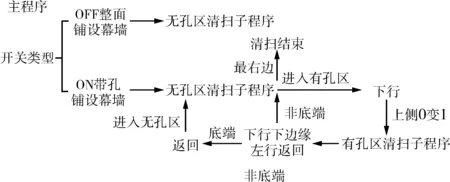

可将6个传感器的信号作为输入信号传送给PLC,PLC根据不同的信号判断清扫区的开始、结束和返回。由于两种类型的光伏幕墙清扫程序不一样,为了提高清扫效率,在清扫系统增加一个开关信号表示幕墙的类型,如果开关为“OFF”,则是整面铺设幕墙,反之为带孔铺设幕墙。PLC的智能清扫程序主要分为无孔区清扫子程序,有孔区清扫子程序和主程序,控制流程如图6~8所示。

图6无孔区清扫控制流程示意

图7有孔区清扫控制流程示意

图8 主程序控制流程示意

3 结 语

本文所设计的光伏幕墙的智能清扫系统的清扫路径,能比较好地完成清扫区域的识别,针对不同类型的光伏幕墙进行智能清扫,清扫路径也实现了光伏组件全覆盖。但清扫路径的设计只考虑了比较典型和规则的两种光伏幕墙,对于不规则的幕墙清扫则需要根据具体实际设计更复杂的清扫路径。