膜结构浮动环处褶皱的产生原因及对策分析

张惠琴

【摘要】在伞(锥)形膜结构的最高点处,经常会用到浮动环,在其施工中,各个膜片在最高点处用浮动环连接。借助浮动环,可以很方便的把膜片安装到位,并且可以给膜片施加预应力。但是其附近往往会出现褶皱,这不仅影响结构美观,对膜结构的力学性质产生影响,并且皱褶部分引起的重复变形可能会引起膜材破裂。本文对浮动环处褶皱产生的原因及如何减少褶皱进行了分析。

【关键词】膜结构;浮动环;降低褶皱

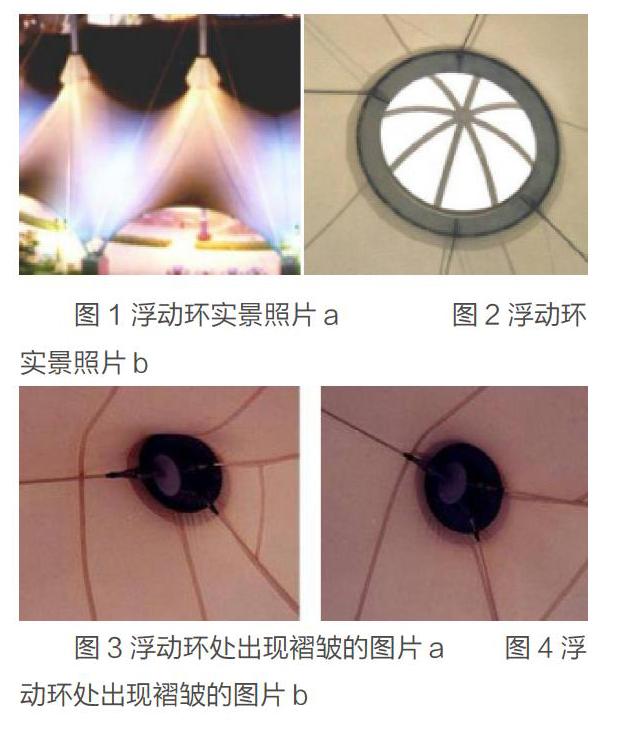

浮动环在伞形膜结构中应用很普遍(图1、图2所示),借助浮动环,可以很方便的把膜片安装到位,并且可以给膜片施加预应力。浮动环,它不仅仅是节点构造和建筑功能的需求,还可以通过改变位移来抵抗外荷载。索膜在与浮动环连接时,由于索头有一定的尺度空间,导致索头处的脊索无法给膜片提供环向张力,从而容易产生褶皱。图3,图4为实拍的工程中浮动环处出现褶皱的照片。褶皱的出现不仅会对膜结构的美观及受力性能造成影响,甚至会造成膜材破坏。因此,本文总结了浮动环处褶皱产生的原因并提出降低褶皱产生的措施。

1、浮动环处的褶皱产生原因分析

1.1模型与实际不吻合

在膜结构的设计模型中,脊索与膜是不分离的,膜面张力通过脊索和边界索

传递给下部结构。而在施工过程中,由于构造尺寸的原因,浮动环处索和膜一般需要分离。索膜分离后,由于失去了脊索的支撑,与浮动环平行方向的膜的预张力减小。并且,在索膜分离部位,索会对膜产生一个集中力,在这个集中力作用下,膜面会产生微小位移,从而容易产生局部褶皱。

1.2 膜片裁剪中浮动环处应变补偿值取的较小

把空间膜曲面展开成平面膜片过程中,需要释放膜面预张力。膜面预张力的

释放是通过取应变补偿值来实现的。施工过程中首先把膜片在地面拼装好,然后套在浮动环上,整体吊装。由于此处张拉膜材比较困难,为了保证膜片能套在浮动环上,此处的应变补偿值比其它部分取得要小些,这样就导致浮动环处膜材的预张力变小,从而容易产生褶皱。

1.3裁剪分析中近似程度较大

裁剪分析中往往采用找形和荷载分析阶段的模型,这样会造成裁剪下料时较

大的误差。在找形和荷载分析阶段,对于结构的节点做法和边界做法一般是不会考虑的,为提高计算速度,膜、索、杆、梁计算单元的划分不会很细,能满足内力分析即可。但是,在裁剪阶段,这样的模型不够精确,经裁剪分析得到的平面膜片误差大,导致褶皱产生。

1.4膜材焊缝布置方向的影响

按平面投影形状划分,膜材焊缝的布置分为放射状、环形和与边界平行三种

布置方式。放射状的布置方式更美观,是建筑师们青睐的布置方式。对于后两种布置方式,因为焊缝比较分散,集中在浮动环处的焊缝较少,所以焊接应力相对小些。而对于放射状的布置方式,因为所有的焊缝都集中于浮动环处,所以局部焊接应力较大,应力分布不均匀,容易产生褶皱。

1.5 施工工藝的影响

在施工过程中,膜面预应力应逐步均匀的导入,以保证膜面应力能均匀有效

的传递给索和边界。但是,施工过程中由于人为因素,导入的预应力不均匀或达不到设计需要的预应力,就会出现褶皱。

2、降低褶皱发生的措施

2.1 裁剪分析重新建模

在结构找形和荷载分析阶段的膜结构模型中,索膜分离部分只有一个膜单元,

在裁剪分析阶段这样的模型精度不够,建议把索膜分离部分膜单元的网格加密,重新建模,更好地模拟出失去索支撑的膜单元的内力重分布情况,由裁剪分析得到的裁剪条元精度更高。本在裁剪分析的模型中,把索膜分离部分膜单元的网格加密,同时加密为两个网格即可满足精度要求。

2.2 优化设计方案

建筑师在进行膜结构造型设计时,尽量设计直径大于50cm的构件式浮动环。这类浮动环因为直径较大,应力分布相对较均匀,膜片较易连接,在施工中一般可以避免较大褶皱的出现。

2.3优化浮动环节点做法

由于褶皱产生的直接原因是索头存在的尺度空间导致脊索在索头处无法给膜片提供环向张力,造成索膜分离。若在浮动环的施工做法中,把节点板向外延伸后再绷膜,减少索膜分离的距离,降低褶皱出现的可能。同时为了减少绷膜后膜对悬挑板的剪切力,该做法中增加一个环板来抵抗剪切力。

2.4 强化施工安装阶段的监测

伞型膜结构在施工时,需要用千斤顶顶升支撑杆,初始顶升时可以适当快一些,在接近设计标高时,要注意减慢顶升速度,并随时观测膜面情况,确保膜面传力均匀。在顶升过程中,要密切注意膜面形状的变化,遇到膜面受压时要停止顶升。同时在整个顶升过程中采用位移控制为主,应力控制为辅的控制方法,可以保证结构体系最终几何、应力状态的正确性。

结语:

本文对伞型膜结构浮动环处褶皱产生的原因进行了探讨总结并提出降低褶皱产生的措施,以期对膜结构的施工有一定的参考意义。