那些改变业态的颠覆性技术

任治潞

创新,是航空业永恒的主题。在过去的2018年,航空业依旧没有停下创新的步伐,一系列颠覆性技术正在一场制造业生态系统的变革中发挥着关键作用,以数字孪生、人工智能、可再生能源等为代表的新技术正在改变航空制造业的游戏规则。

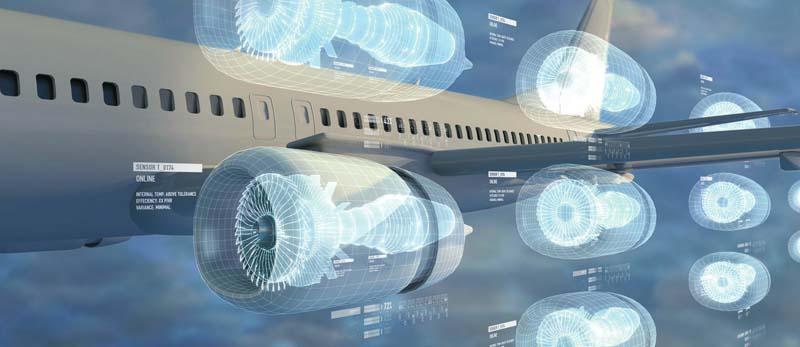

数字孪生技术

数字孪生(Digital Twin)的概念最早出现在2003年,由Grieves教授在美国密歇根大学的产品全生命周期管理课程上提出。后来,美国国防部将数字孪生的概念引入到航天飞行器的健康维护管理中。一段时间后,这一技术又被引入到飞机售后维护市场。

对于航空公司来说,尽管新一代飞机和发动机技术的进步和维修方式的改进已经使得维护成本大幅降低,但维护成本依旧占据了航空公司运营成本相当大的比例。因此,对于航空公司来说,如何尽可能地减少飞机的停场时间、降低检修成本是确保竞争力的关键。为此,制造商和航空公司开始尝试利用数字孪生技术。

数字孪生指的是实物资产、流程和系统的数字复制品。数字孪生的信息源包括现实生活中对应的数据、人类专家的知识及其他相类似数据等。2018年,GE已为部分发动机制造了数字孪生器件。此外,GE还开发了世界上第一种用于飞机起落架的数字孪生技术,通过将传感器设置在物理设备的典型故障点上,如液压和制动的温度节点,可以提供实时数据,帮助航空公司预测故障或判断起落架的剩余生命周期。

飞机制造商也开始对数字孪生技术跃跃欲试。空客与Ubisense集团合作,通过后者开发的“智能空间”解决方案,在A350XWB总装生产线上采用了数字孪生技术。这一解决方案通过将定位技术集成到单一的生产运行视图中,使制造流程完全可视化,工艺装备及其在部装厂和总装厂内的分布情况也能一目了然。如今,“智能空间”解决方案已经在包括A330、A380和A400M的生产线上得到了应用。

在“智能空间”解决方案中,空客通过在关键工装、物料和零部件上使用视频识别技术(RFID),生成了A350XWB总装线的数字孪生,从而能够通过模型预测生产中可能遇到的瓶颈,提前解决问题,不断提高飞机总装效率。

此外,“智能空间”解决方案还拓展了A350XWB总装线上已有的可视化解决方案,连接了总装设备安装流程的额外区域,以支持生产提速。同时,该解决方案还提供对资产的实时跟踪和定位,自动更新ERP系统的资产位置和状态数据,提升报告的精度和时效性,使之前手动无法完成的运动路径分析成为可能。所有这些数据都会在相应的图表或实时位置中得以呈现,极大提高了工人的工作效率。

可再生燃料

2018年,可再生燃料受到了越来越多业内人士的关注。根据欧盟的规划,到2050年,要力争实现至少40%的飞机使用低碳可持续燃料。为实现这一目标,欧盟各国高度重视并加速寻找清洁航空燃料,旨在研发出新的能够满足严格的航空安全和飞行性能要求的可再生非化石燃料。

事实上,早在20世纪70年代,国外就开始了对航空生物燃料的研究,迄今为止已研制了两代生物燃料。其中,第一代生物燃料以粮食作物(玉米、小麦和大豆等)为生产原料,但这种原料存在“与民夺食”的问题,且第一代生物燃料的性能无法达到航空燃油标准。第二代生物燃料以麻疯树、亚麻荠、藻类和盐生植物等作为主要原料,这些作物含油量高、对水和土壤等环境要求低,可在世界多个贫瘠地区大量种植。2010年,以国际民航组织为代表的机构开始制定指导性文件,希望到2020年全球航空生物燃料占航空燃料總量的15%,到2040年占50%。

目前,商用航空市场的主要企业都加大了对新能源研发的力度。例如,波音公司与UOP能源公司联合,将含油作物或废弃油料作为主要原料,采用“生物衍生合成石蜡烃煤油”方法生产生物燃料。空客公司与罗罗、道达尔能源公司合作,将海藻作为主要的生产原料,开发从木质纤维、海藻中提取生物燃料的方法。

同时,相应的试飞工作也在逐步推进。英国维珍大西洋航空公司用1架A380客机进行了世界首次使用生物燃料的飞行试验(按2:3的比例与传统燃料混合)。德国汉莎航空公司开通了全球首条使用生物燃料的商用航线,在汉堡-法兰克福航线上,1架A321客机的一台发动机使用1:1混合燃料飞行了半年。波音公司1架787利用由厨余废油提炼的生物燃料,实现了首次使用生物燃料的跨太平洋飞行。

已经完成的大量试飞试验表明,航空生物燃料可极大减少温室气体排放。国际民航组织通过对比加氢处理的生物燃料与传统燃油,证实了生物燃料CO2排放量可降低60%~98%,能量密度可提高1%~2%,而且不排放氮化物、芳族化合物、卤素等污染物。

智能化新技术

尽管3D打印技术在航空领域的应用早已不是什么新鲜事,但如今发动机制造商们却已经开辟了3D打印技术应用的新战场。

罗罗公司继用3D打印技术生产了Trent XWB-97发动机的最大组件,并成功将其应用于A380飞机后,如今又开始尝试将这一技术应用于其下一代Advance3发动机的研制。

GE早在10年前就开始布局3D打印技术。如今,这一前瞻性的布局已经开始收获成效。目前,GE在美国运营着一个足有3个足球场规模大小的3D打印制造中心,拥有近100台3D打印机和300多名员工。截至2018年12月,该中心已经为LEAP系列发动机生产了2.5万个发动机喷嘴。

2018年可以说是GE公司型号研制的丰收年。这一年里,公司在研的Affinity涡扇发动机、Catalyst涡桨发动机和GE9X涡扇发动机等都取得了突破性进展,这些型号的发动机在零件制造上都大量应用了3D打印技术。

此外,GE还宣布美国联邦航空管理局已批准将3D打印支架用于GEnx-2B发动机,该支架将取代传统的电动门打开系统(PDOS)支架。GE表示,与传统制造方式相比,3D打印技术将减少高达90%的材料浪费。

百年来,飞机装配生产技术经历了从手工装配、半机械/半自动化装配、机械/自动化装配到柔性化装配的发展历程。目前,国外先进飞机制造商正朝着智能装配的方向迈进,机器人在这个过程中发挥了重要的作用。

空客公司已经确定将在2020年前优化7条装配生产线,主要优化手段之一就是增加自动化技术的应用。从2015年起,空客飞机生产线上机器人的数量逐年增加,其中包括用于处理特殊工作任务的轻量化机器人、小型加工系统等。此外,空客还在生产线上采用轻量化单臂机器人,它能够自主沿着飞机机身内部移动,实现結构支架的流水线安装。

波音启动了一个名为“机身全自动化制造工厂”的项目来展示其在智能工厂中提出的无工装工厂和可移动生产线的新概念。在波音的设想中,飞机装配车间的地板以视频识别(RFID)技术标识出6个装配单元,钻铆机器人、柔性简易工装都是可移动的,平时不使用的时候可以放置在等候区。中央控制台根据生产速度和订单分派任务,通过运送部件的自动引导运输车(AGV)控制工作和运动时间,AGV可以自主地根据任务在等候区和各单元之间搬运机器人和工装。

位于加拿大魁北克省布鲁蒙特的GE航空工厂代表了航空自动化领域的先进水平,其不仅具备发动机叶片高度自动化的制造能力,也是全球为数不多的航空航天生产厂中,产量接近汽车工业级别的。在布鲁蒙特工厂中,有超过150个制造机器人,由超过160台协作测量机配合,自动进行零件检查。

虚拟现实技术(VR)、增强现实技术(AR)和大数据的应用,彻底颠覆了传统的飞机制造、维修、培训方式,航空智能制造的发展翻开了新篇章。

发动机制造商普惠公司近期展示了其正在研发的GTF发动机VR培训模拟器。公司表示,过去传统的发动机维修培训需要给每位学员准备厚厚的纸质材料,有了VR培训模拟器后,将不再需要这些材料。

借助VR技术,参加培训的工程师和维修人员可以直接看到发动机各部件在实际工作时是如何运转的,这是绝大多数人第一次目睹这一场景。VR培训模拟器将发动机维修人员从过去传统的平面二维世界带入了立体的三维世界,通过详尽的三维动画短片,普惠公司可以向维修人员直观地展示GTF发动机中的各个零部件是如何相互配合进行运转的。

空客则将AR技术应用于水管安装、舱内连接器和客舱开发过程中。在客舱开发时,空客使用AR技术在通用的设计样机/销售样机上叠加虚拟设计概念或用户配置,能够迅速让设计人员和用户体验到最终效果。此外,空客还联合戴姆勒公司,利用AR系统、计算流体力学(CFD)软件和温度传感器等,实现座椅空间气流、温度的可视化,帮助设计人员进行客舱开发。