基于无线传感网络的矿井壁安全自动检测系统

李志杰

(甘肃工业职业技术学院,甘肃 天水 741025)

1 无线传感网络的矿井壁安全自动检测系统硬件设计

基于无线传感网络的矿井壁安全自动检测系统,利用太阳能板作为供电来源,SQLserver2000作为后台数据库硬件,C#作为上位机,无线接收模块采用Nordic公司推出的单片UHF无线收发芯片nRF40芯片,nRF40芯片以蓝牙技术为基础,通过与太阳能板相连,实现太阳能对无线接收模块的间歇供电,有效地降低功耗。采用MSP430系列单片机作为自动检测系统的CPU,MSP430系列单片机具有多种工作模式,在不同运行环境中切换成不同工作模式,有效避免空闲模块浪费能量,大大降低功耗[2]。MSP430F135单片机用于数据处理的系统终端节点,MSP430149单片机用于系统中继器节点,MSP430F135单片机与MSP430149单片机的相互配合,可大大提高自动检测系统的运行效率。

基于无线传感网络的矿井壁安全自动检测硬件系统,大致分为无线采集终端、传感器、采集计算机及服务器,这四部分。基于无线传感网络的矿井壁安全自动检测硬件系统,负责“感、传”功能,即负责“感知”矿井壁物理量数据的变化,同时将变化的数据“传输”出去。由于矿井壁常常发生形变,无线采集终端可以准确全面地检测其形变量,通过传感器将数据信息进行传输,采集计算机及服务器通过对传感器呈现的数据进行处理,来确定矿井壁的形变量是否处于安全域值内。

通过电路将无线采集终端、传感器、采集计算机及服务器进行连接,电源开启后,无线采集终端中的单片UHF无线收发芯片开始动作,从而完成基于无线传感网络的矿井壁安全自动检测。

2 无线传感网络的矿井壁安全自动检测系统软件设计

基于无线传感网络的矿井壁安全自动检测系统的软件系统由数据采集软件、数据接收与分析软件构成,最后通过数据图形化来形象的展示矿井壁形变。

数据采集软件以无线采集终端为基础,电源开启后,无线采集终端的中继器节点发送开始指令,其后续终端节点开始动作,全面地检测矿井壁形变量。首先数据采集软件对采集的数据进行预处理,然后数据接收软件对数据进行A/D转换,数据接收软件的运行基础是MSP430系列单片机。数据接收软件完成数据转换、打包等处理后,再次发给无线采集终端的中继器节点,由单片机对数据进行二次处理。最后将二次处理后的数据传输至数据分析软件,分析当前矿井壁的形变量是否超出于安全域值。

基于无线传感网络的矿井壁安全自动检测系统具有单、多曲线绘制功能,能够根据数据变化,进行曲线绘制,为矿井壁形变提供可视化数据,图像与数据结合,确保自动检测的结果准确性。

通过对基于无线传感网络的矿井壁安全自动检测系统进行硬件、软件设计,实现基于无线传感网络的矿井壁安全自动检测系统整体设计。

3 仿真实验

为了保证本文提出的基于无线传感网络的矿井壁安全自动检测系统的有效性,进行自动检测效率对比试验。采用传统有线检测系统作为比较对象,通过多次对比检测矿井壁的不同形变复杂度,将两种检测系统检测结果进行汇总,同时呈现在同一数据图表中进行对比分析。

3.1 实验准备

为了消除矿井壁形变与矿井自身特性对试验造成的影响,采用仿真试验的方式,通过仿真模拟矿井壁不同形变复杂程度,进行检测效率分析。

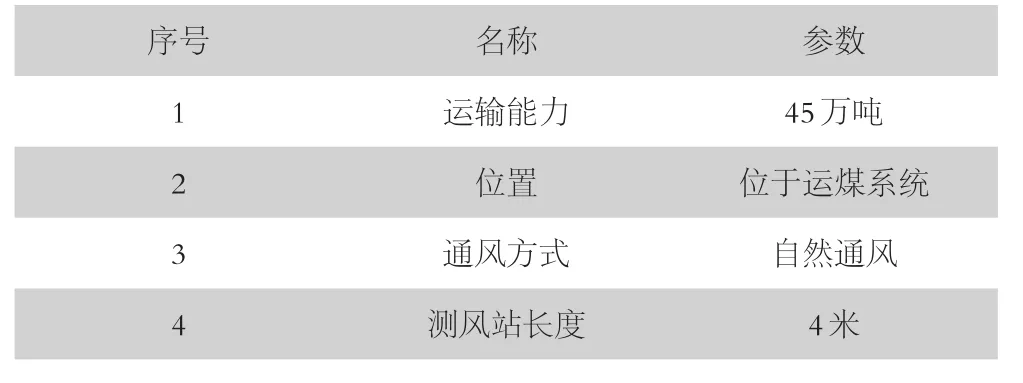

采用science仿真软件,模拟矿井正常工作状态,搭载常规有线检测系统和本文设计的无线检测系统。模拟参数相同的矿井,可以避免不同参数带来的对比分析误差,仿真的矿井参数如表1所示。

表1 试验参数表

3.2 结果分析

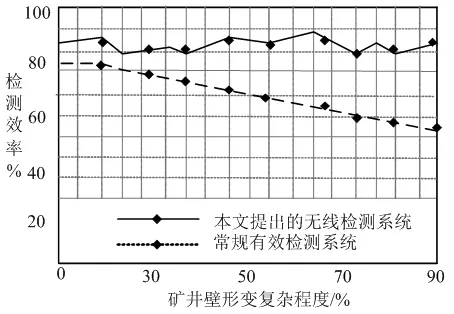

利用数据统计工具,得出检测效率对比曲线如图1所示。

根据检测效率对比曲线得出,传统有线检测系统,随着矿井壁形变复杂程度增加,检测效率有所下降,无法对复杂的形变进行有效检测。

然而本文设计的基于无线传感网络的矿井壁安全自动检测系统,对形变复杂度不同的矿井壁,都能够有较高的检测效率,不随着矿井壁形变程度增加而降低检测效率。通过对上述试验结果进行方差均值处理,得出基于无线传感网络的矿井壁安全自动检测系统较传统检测系统,检测效率提高37.5%。

图1 检测效率对比曲线

4 总结

本文提出了基于无线传感网络的矿井壁安全自动检测系统,通过基于无线传感网络的矿井壁安全自动检测系统进行硬件、软件设计,实现基于无线传感网络的矿井壁安全自动检测系统整体设计。

结合仿真试验证明,本文设计的检测系统具有切实的可行性,能够有效检测矿井壁形变,确保矿井壁安全性。希望本文能为矿井壁形变检测提供参考依据。