铈基含钇片状稀土抛光粉制备及其性能

史俊龙,姜霁涛,安 凯

(1.甘肃稀土新材料股份有限公司,甘肃 白银 730900;2.东北大学,辽宁 沈阳 110819)

稀土抛光粉是较为重要的稀土产品之一,因其具有切削力强、抛光效率高、抛光精度高等优点,被人们称为“抛光粉之王”。如今稀土抛光材料以其独特、灵活的使用特性,已经成为当今世界光电子传输显示行业必不可少的原材料[1]。

以往的稀土抛光粉[2,3]为了提高其抛光性能,向原料中加入氟元素,但在抛光过程中,氟元素对环境造成了危害,随着环保意识的升级,人们开始重视玻璃抛光后氟对环境的影响,一些玻璃冷加工企业已经开始使用无氟铈基稀土抛光粉[4]。稀土钇主要应用于激光材料、发光材料、高温超导和精密陶瓷等材料[5],而低纯度的粗钇不仅价值低而且无法形成市场销售,造成大量资源积压。

本文通过添加稀土元素钇,有望在不使用氟的情况下控制抛光粉形貌,减小抛光粉的粒度分布范围,降低抛光粉的松装比重,使粉体容易悬浮,从而提高浆料的有效研磨成份,达到提高抛光粉的切削力和改善玻璃表面光洁度的目的。

1 实验部分

1.1 铈基含钇片状稀土抛光粉制备

配制200g/L含钇氯化稀土为底液,搅拌加热至60℃~65℃,以12~15mL/min的速度滴入pH值为8.5~9.0的碳酸氢铵溶液,直至终点pH值为6.5~7.0,用50℃~60℃纯水浆洗前驱体三次,抽滤,转移至马弗炉中,以5℃/min升温速率升温至1030℃,焙烧6h后制得样品。

1.2 测试和表征

采用SU8010冷场发射扫描电子显微镜观察粉体的晶粒形貌。采用APA-2000马尔文激光粒度仪测试粉体的粒度,在M200型平面精密研磨机上进行粉体寿命评价。使用D8 Advance X-射线衍射仪对样品进行物相分析。采用JX93-174528型粉体综合特性测试仪测试粉体松装密度。通过JVM-3020GCNC全自动影像测量仪对研磨过的玻璃进行表面光洁度检测。

2 结果与讨论

2.1 SEM分析

图1 不同钇含量的粉体微观形貌(a)0% (b)15% (c)20% (d)25%

对钇含量分别为0%、15%、20%、25%的粉体做SEM分析,如图1所示:钇的添加影响粉体的微观形貌,纯铈稀土抛光粉呈现大小不一的块状;当钇含量为15%时,粉体形貌变得细致,呈现不规则絮状;当钇含量为20%时,粉体呈现均匀的片状结构;随着钇含量进一步增加,变为块状聚集不规则结构。

2.2 钇含量对粉体粒度的影响

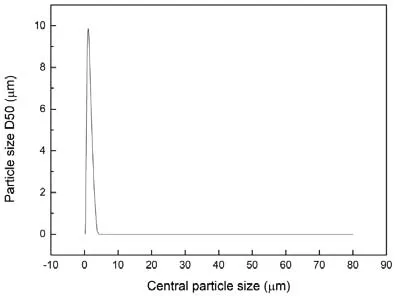

图2 钇含量20%粉体粒径分布

对钇含量5%~40%区间的粉体做粒度分析:随着钇含量的增加粉体粒径呈增大趋势,钇含量为20%时粉体粒径最小,当含量高于30%时,粒径增大较为明显。结合SEM,对钇含量为20%的样品做粒径分布检测,如图2,此时粒度范围分布较窄,只有一个峰。

2.3 XRD分析

通过X-射线衍射仪对样品进行物相分析,钇含量为20%的抛光粉焙烧料对比标准PDF卡片75-0174可知,焙烧料主相是为Y0.1Ce0.9O1.95的铈钇固溶体。

2.4 样品抛光性能分析

使用钇含量为20%抛光粉抛光后,玻璃表面光滑没有划痕,表面质量较高,寿命优于常规稀土抛光粉,并通过粉体综合测试仪检测粉体松装密度为0.36g/cm3。

3 结语

(1)低纯度粗钇的添加对稀土抛光粉微观形貌及颗粒大小有明显影响;

(2)粉体粒径随着钇含量的增加而增加,当钇含量为REO的20%时,粉体呈均匀片状,粒径较小且均匀,松装密度为0.36g/cm3,较常规稀土抛光粉更容易悬浮。