背钝化膜特性对PERC单晶硅太阳电池的影响研究

通威太阳能(合肥)有限公司 ■ 李跃 苏世杰 陈绍光 刘文国 代囟 晁稳 彭春林 张龙飞

0 引言

自上世纪80年代新南威尔士大学Martin Green研究组提出钝化发射极及背面接触(PERC)太阳电池结构以来,PERC太阳电池因其高效率且逐渐成熟的产业化条件,受到越来越多研究人员及电池生产商的关注[1-2]。与常规铝背场太阳电池的正面钝化不同,PERC太阳电池的背钝化不能以氮化硅膜直接作为背面钝化材料[3]。由于氮化硅膜内含有的固定正电荷密度较高,导致其下方的p型硅片的电性能出现了反转层,这一反转层与基底中金属接触区的耦合产生了寄生电容效应,导致短路电流及填充因子出现一定程度的降低。研究发现,负电荷密度较高的氧化铝膜能消除因氮化硅膜存在而产生的寄生电容效应[4],并产生优于氮氧化硅膜、氧化硅膜、碳化硅膜、非晶硅膜、氮化硅膜的钝化效果。然而,氧化铝膜不能与铝背场直接接触,因为金属铝经烧结后会对氧化铝膜产生破坏。因此,目前业界普遍采用氧化铝膜与氮化硅膜的叠层结构作为PERC太阳电池的背钝化材料。这种背钝化膜结构不仅可作为背反射器,增加硅基体对长波的吸收,还可有效减少电池片的翘曲。但更重要的是,此种结构可通过化学钝化方式饱和硅片表面的悬挂键抑制杂质的引入,从而形成复合中心,而且背场的钝化降低了载流子的表面复合速率,进一步提高了电池片的少子寿命。此外,背钝化材料还可通过降低表面态密度,提高表面光生载流子的收集率[5-7]来提高少子寿命。

本文研究了氧化铝膜与氮化硅膜厚度,以及氮化硅膜折射率对PERC单晶硅太阳电池电性能的影响。通过分析不同的电性能参数,并结合量子效率QE、少子寿命,对PERC单晶硅太阳电池的电性能状况进行了分析。

1 实验

实验中所使用的单晶硅片是目前各厂家量产的主流硅片,其规格为:p型单晶硅片,尺寸为156.75 mm×156.75 mm,电阻率为1~1.5 Ω·cm,厚度为180 μm。此单晶硅片采用PERC太阳电池工艺流程制备,即制绒、扩散、碱抛光、热氧化、背面镀氧化铝膜及氮化硅膜、正面镀氮化硅膜、激光刻槽、印刷烧结,然后对制备的PERC单晶硅太阳电池进行电性能测试。

2 结果与讨论

2.1 碱抛光

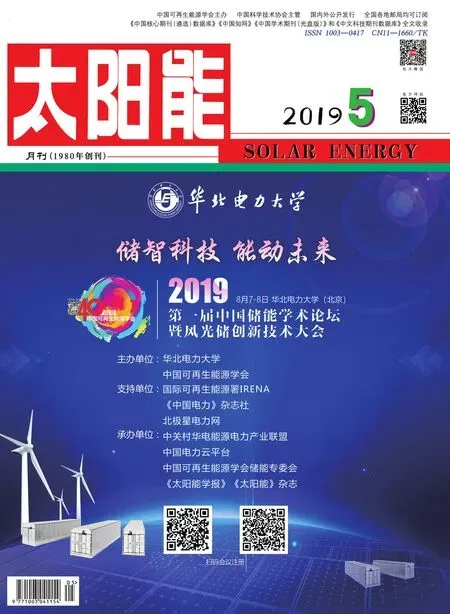

不同于传统PERC单晶硅太阳电池生产中的酸抛光工艺,本实验中的单晶硅片采用的刻蚀清洗方式是碱抛光。单晶硅片经制绒处理后,其双面均存在金字塔绒面结构,经碱抛光处理后,背面金字塔塔脊首先被腐蚀[7];随着硅片背面金字塔绒面抛光程度的逐渐增大,硅片表面逐渐变得平整,形成较为明显的镜面结构,如图1a所示。对比图1a和图1b可知,经酸抛光处理后的单晶硅片,其背面的粗糙度比碱抛光的大。因此,酸抛光处理后单晶硅片背面的反射率比碱抛光处理后的低,如图1c所示。此外,经碱抛光处理后,硅片背面近似镜面的绒面结构,可进一步增加背钝化膜的膜厚均匀性及致密性,提高了硅片对长波的吸收。

碱抛光处理后,硅片背面近似镜面的绒面结构使其表面的比表面积较小,从而使背面复合率降低,少子寿命也得到提升。此外,硅片背面近似镜面的绒面结构也使印刷后的铝浆能与硅片背面紧密接触,共烧时更加均匀,从而形成的合金层也更为均匀。因此,背面采用碱抛光处理后,制备出的PERC单晶硅太阳电池的Voc和Isc都有一定幅度的提升。

图1 单晶硅片背面经碱、酸抛光处理后的绒面及碱、酸抛光处理后硅片背面反射率与波长的关系

2.2 不同膜厚的氧化铝膜及氮化硅膜对电池电性能的影响

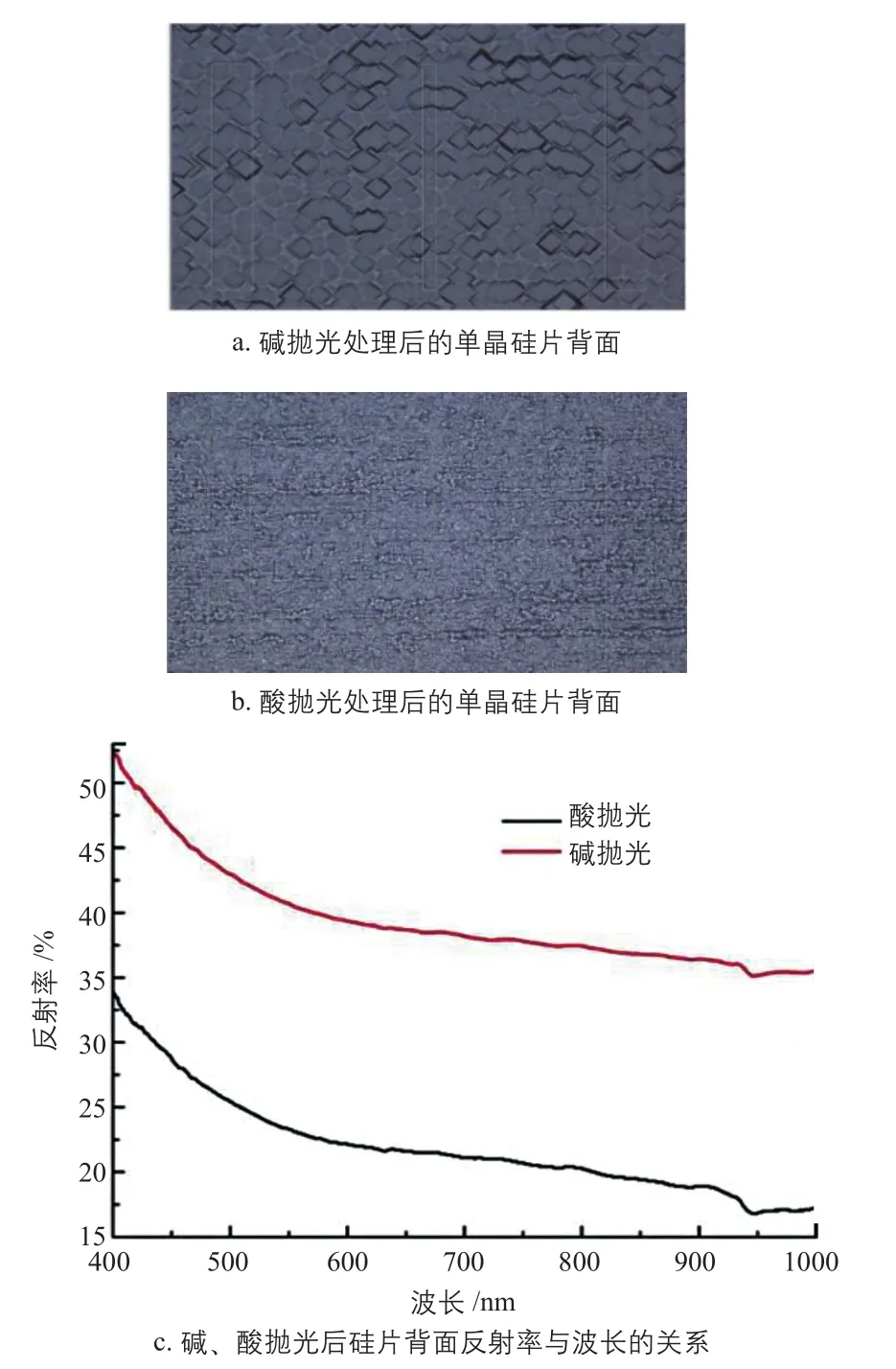

本次实验中,PERC单晶硅太阳电池背面氧化铝膜的膜厚分别为23 nm和28 nm,氮化硅膜的膜厚分别为115 nm和125 nm,不同膜厚时电池所对应的电性能如表1所示。

表1 PERC单晶硅太阳电池背面氧化铝膜与氮化硅膜不同膜厚时的电性能情况

由表1可知,氮化硅膜膜厚为125 nm、氧化铝膜膜厚由28 nm降至23 nm时,电池所对应的Eff提升了0.172%,这主要是由于Voc与Isc分别提升了3 mV和35 mA。从表1中还可以看出,氧化铝膜膜厚为23 nm、氮化硅膜膜厚为125 nm时,Voc与Isc均较高,电池的电性能优势较为明显。当氮化硅膜较厚时,铝背场与硅片形成的欧姆接触效果更好,使得Rs偏小、Rsh偏大,因此,FF较大。当氧化铝膜膜厚为23 nm、氮化硅膜膜厚由125 nm降至115 nm时,电池的Eff减小了0.019%,这主要是由于Voc、Isc及FF分别降低了2 mV、6 mA及0.04%。综上所述,当氧化铝膜较薄、氮化硅膜较厚时,PERC单晶太阳电池的电性能较好,这主要是来自Voc与Isc的贡献。

在PERC单晶硅太阳电池中,由于背钝化膜的存在,提高了电池对入射光长波的吸收,因此,背钝化膜的钝化效果可通过电池对长波的光谱响应来反映。此外,少数载流子的少子寿命也可以用来衡量太阳电池背面的钝化效果。因此,可通过提高长波的光谱响应和提高少子寿命来改善背钝化膜的钝化效果,从而进一步提高太阳电池的转换效率[8]。图2为PERC单晶硅太阳电池背面氧化铝膜与氮化硅膜不同膜厚时的少子寿命及不同膜厚时波长与量子效率的情况。其中,图2a为氧化铝膜膜厚为23 nm、氮化硅膜膜厚为125 nm时的少子寿命,图2b为氧化铝膜膜厚为28 nm、氮化硅膜膜厚为125 nm时的少子寿命。

图2 PERC单晶太阳电池背面氧化铝膜与氮化硅膜不同膜厚时的少子寿命及不同膜厚时波长与量子效率的关系

由图2可知,当氮化硅膜厚一定时,相对于膜厚为28 nm的氧化铝膜,氧化铝膜厚为23 nm时的PERC单晶硅太阳电池的少子寿命较高,该类电池片在长波段(700~1100 nm)也有较为明显的优势。这是因为在PERC单晶硅太阳电池中,氮化硅膜并不是直接镀在硅片表面,为避免寄生电容效应,会有一层氧化铝膜。但由于氧化铝膜的存在,背面氮化硅膜中的氢所起的钝化作用就会受到阻碍。所以,氧化铝膜越薄,少子寿命越高,烧结过程中钝化效果就会越好。此外,当氧化铝膜厚度一定时,背面氮化硅膜越厚,由于背面非穿透性银浆的存在,在烧结时主栅处的背钝化质量会有所提高。因此,氧化铝膜膜厚为23 nm、氮化硅膜膜厚为125 nm时的量子效率较氧化铝膜膜厚为23 nm、氮化硅膜膜厚为115 nm时的高。

结合表1和图2可知,在背面氧化铝膜较薄、氮化硅膜较厚时,PERC单晶硅太阳电池的电性能表现较为优异。

2.3 背面氮化硅膜折射率对电池电性能的影响

除了氧化铝膜与氮化硅膜的厚度会对电池电性能产生一定影响外,氮化硅膜的折射率也会对电池的电性能产生一定影响。

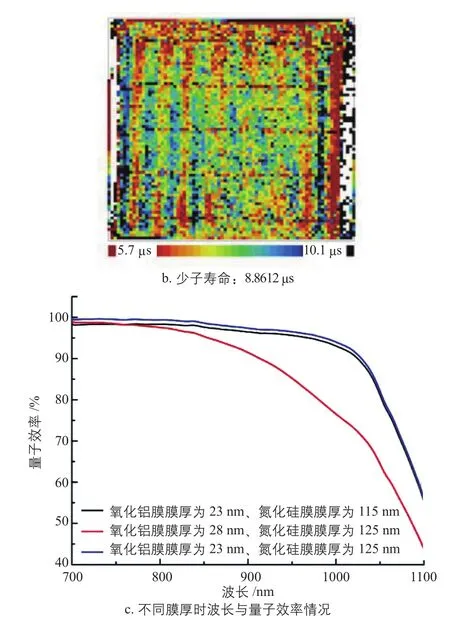

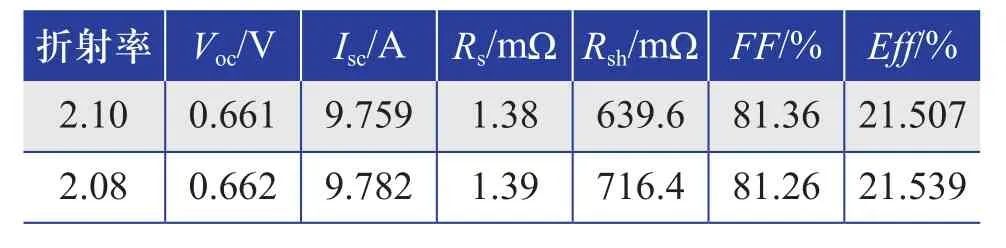

氮化硅膜在制备时,SiH4与NH3会有不同的流量比,相应的对应不同的折射率。本实验中选取的SiH4与NH3的流量比,分别为1∶2.44和1∶2.63,其对应的折射率分别为2.10和2.08。两种不同折射率的PERC单晶硅太阳电池的电性能如表2所示。

表2 背面氮化硅膜折射率不同时的PERC单晶硅太阳电池的电性能

由表2可知,低折射率时对应的Voc与Isc均高于高折射率时,分别提高了1 mV和23 mA,Eff提高了0.032%,电性能表现较为优异。这是因为折射率较低时,氮化硅膜中硅的含量较少,在铝浆金属化过程中,其与背钝化层的反应较弱,所以因铝浆的侵蚀而带来的背钝化膜的破坏较少[8],背面复合速率降低。因此,低折射率时的背面氮化硅膜对应的PERC单晶硅太阳电池的Voc与Isc比高折射率时的高。此外,低折射率时的背面氮化硅膜中硅氮键密度较高,氢向硅层的扩散越高,体钝化也相应得到提高,进一步增加了背面钝化效果,电性能较好。然而,低折射率时,Rs较高,所以FF偏低。

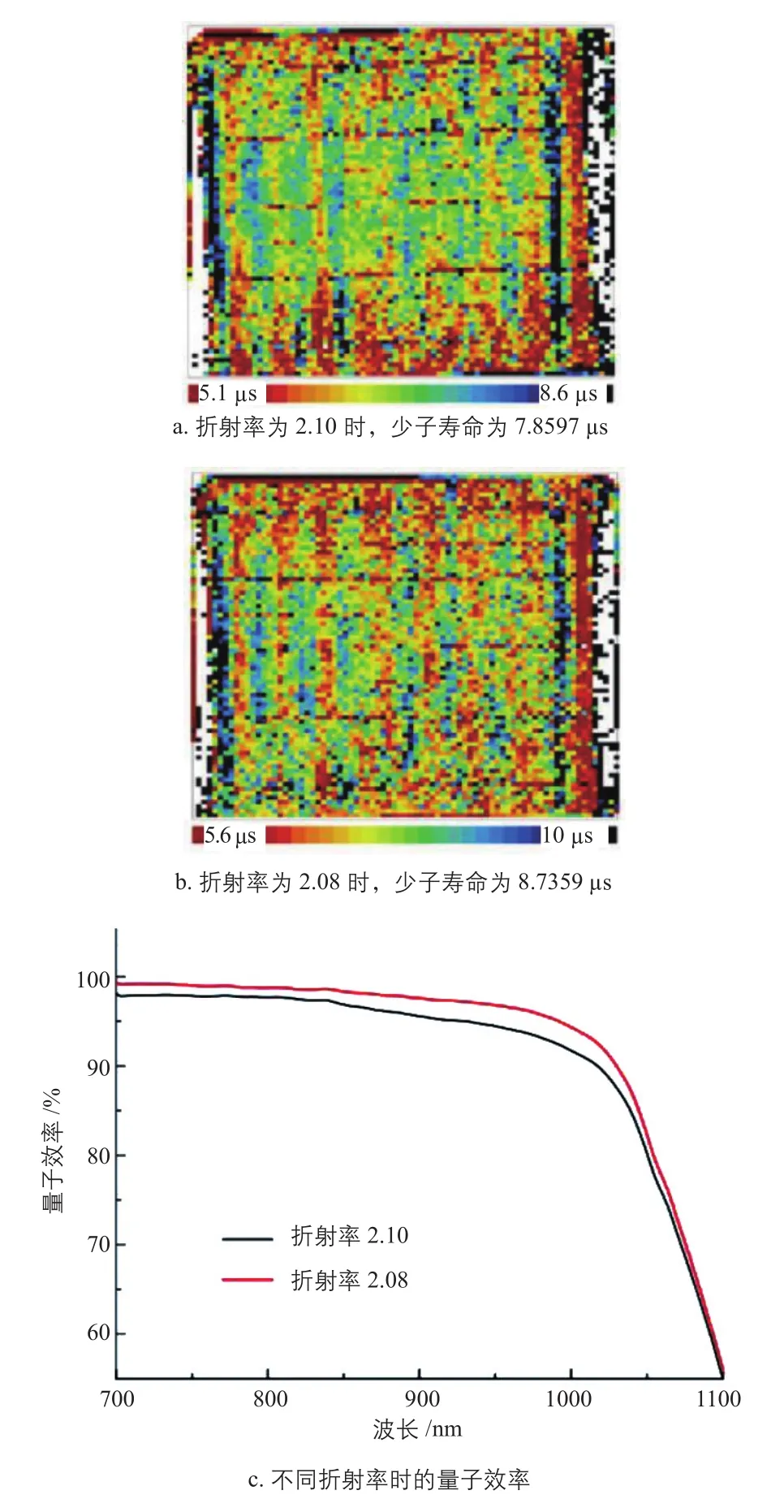

图3为不同折射率时背面氮化硅膜对应的PERC单晶硅太阳电池少子寿命及QE情况。图3a为折射率为2.10时的少子寿命情况,图3b为折射率为2.08时的少子寿命情况。

由图3可知,在折射率为2.08时,少子寿命为8.7359 μs;而折射率为2.10时,少子寿命仅为7.8597 μs。QE曲线也同样显示出PERC单晶硅太阳电池在低折射率时的长波光谱响应更具优势。

图3 不同折射率时背面氮化硅膜对应的PERC单晶硅太阳电池少子寿命及QE情况

3 结论

PERC单晶硅太阳电池作为近期高效太阳电池的研究热点,其背面氧化铝膜与氮化硅膜的钝化特性成为决定其电性能高低的关键影响因素。本文对氧化铝膜及氮化硅膜在不同膜厚及不同折射率时的电性能进行了测试,并结合量子效率曲线,解释了背面钝化膜的钝化特性对PERC单晶硅太阳电池电性能的影响。研究结果表明,背面氧化铝膜较薄时,烧结时显现出的钝化效果较好。而在背面氮化硅膜较厚时,由于背面非穿透性银浆的存在,在烧结时主栅处的背钝化效果较好。以上得出的背钝化膜的不同钝化效果的结论,通过对应的量子效率在长波波段的响应给予了解释。