套管膨胀不均匀变形实验及其对井下作业造成的危害分析

王永泉

摘 要:膨胀管补贴修复套管技术推广应用逐渐广泛。随着胜采作业区开发年限的不断延长,套管损坏井在不断地增多,套管损坏形式也越来越复杂,套管修复作业难度越来越大,作业中经常碰到套管错断、套管腐蚀穿孔等事故的发生。因此,有必要对套管膨胀造成的不均匀现象开展实验,并分析其危害性,确保作业生产的安全和质量。

关键词:井下作业 膨胀管补贴技术 稳定性

由于制造精度问题,实际生产的套管往往具有一定的尺寸偏差,套管存在壁厚不均匀以及不圆现象。这种尺寸不均匀现象在套管膨胀过程中的变化规律对套管膨胀的稳定性以及膨胀后套管性能具有直接影响。通过实物试验可以直观地得到套管的壁厚与圆度偏差随着套管膨胀过程的发展变化规律。

一、套管膨胀过程中不均匀变形的试验

(一)试验方案

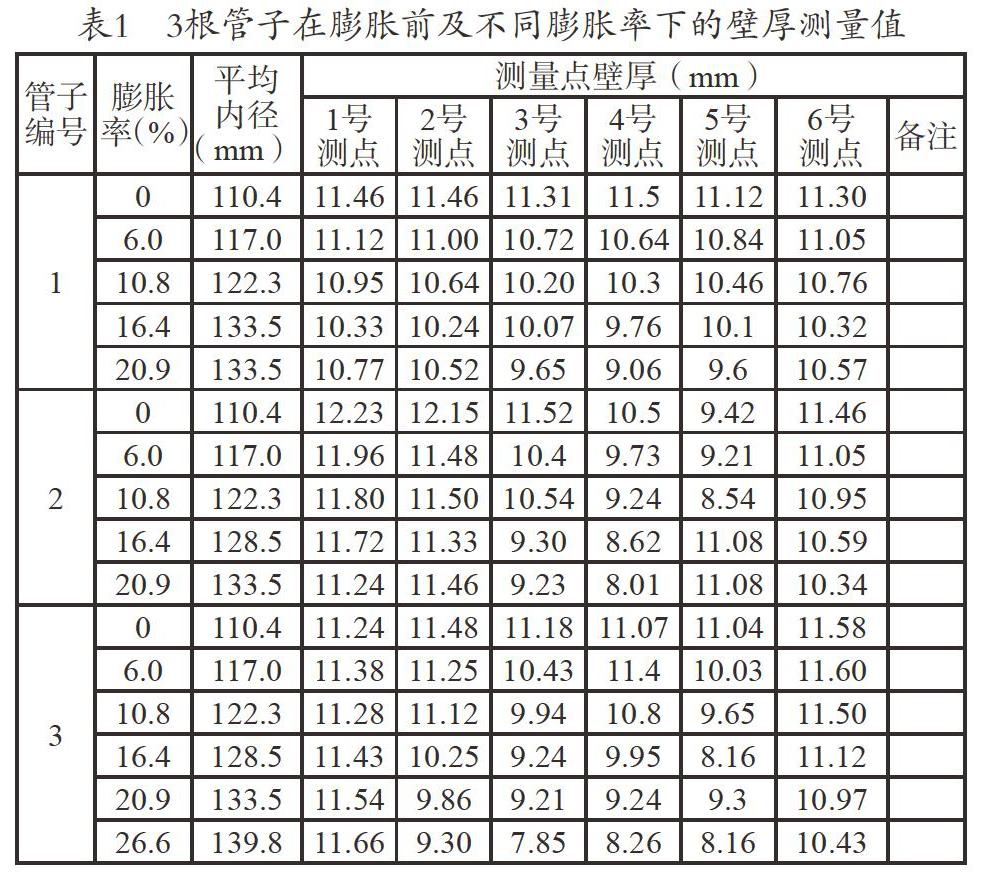

任取3根d1330mmx11.0m的3CrMo钢管,分别编号“1”、“2”和“3”,对3根钢管进行4次径向膨胀,4次膨胀相对于初始尺寸的膨胀率分别为6%、10.8%、16.4%和20.9%,对“3”号钢管额外进行了第5次膨胀,使其膨胀率达到了26.6%。对每根管子选其长度的中点的横截面,再在该横截面的圆周上等距选定6个点并做好标记,分别检测管子的中点在膨胀前及不同脂联率下的壁厚。在每次测量壁厚的同时,从6个测点中两相对的两个测点测量管子的外径值。

(二)数拟测量及相关参数计算结果

3根管子在膨胀前及不同膨胀率下的壁厚测量结果见下表。

(三)管子膨胀后的探伤结果

在钢管冷拔生产中有一种常见的缺陷,就是钢管的纵裂。一旦产生,通常是沿钢管全长通身开裂。为了检验钢管在径向膨胀后是否也存在类似冷拔生产中的纵裂现象,对“3”号钢管分别截取一段样管进行无损探伤。探伤使用CTS--22型超声波探伤仪、以同规格“U”形槽C10作当量,探头角度30℃。探伤结果见表2。

从表中可以看出,膨胀使管子的某些管段出现了裂纹,主要是由膨胀过程中的不均匀变形引起的,即对管子沿轴向进行径向膨胀时,在管子轴线方向的不同管段,不均匀变形程度是不一样的,在轴向残余应力比较大的滑段产生了裂纹。

二、井下维修作业套管膨胀产生不均匀变形的危害分析

管子膨胀时变形的不均匀性对膨胀过程和膨胀后的井下管柱质量都有不利影响,严重时会造成不良的后果,如使管子胀裂。不均匀变形会使管子薄弱部位的變形大于非薄弱部位,这相当于变形在薄弱部位发生了恶性循环,从而最终使薄弱部位发生裂纹,影响到油井生产以及作业施工。

参考文献

[1]李益良,韩伟业,张立新,等.热采井膨胀管补贴技术试验研究[J].石油矿场机械,2010,10.

[2]黄满良,黄华宁,张飙,等.膨胀管补贴施工中最大下入深度的确定[J].石油钻采工艺,2018,02.

[3]张广辉.实体膨胀管补贴工艺的应用[J].科技资讯,2007,30.