大体积混凝土温度控制及其效果评价

朱佩孚

(厦门第一建筑工程有限公司)

1 大体积混凝土温度裂缝产生的原因

混凝土产生裂缝的原因,主要是由于干湿收缩、内外温差、施工荷载、碱骨料反应等。其中由于内外温差导致的温度裂缝成为大体积混凝土裂缝的主要原因,也是大体积混凝土裂缝控制工作的重难点。

1.1 构件内部水化热绝热升温与外部环境温差

构件内部水化热绝热升温与外部环境温差是造成大体积混凝土产生温度裂缝的主要因素。混凝土由水泥基水化合而成,在此过程中水泥会发生水化现象,这时会产生大量的水化热量。但由于混凝土断面体积厚,自身内部热传递较差,水泥水化产生的热量封闭在内部无法散发出去,导致混凝土内部温度升高,而表面与大气接触,散热条件好,这样就会形成表面温度低而内部温度高[1]。

1.2 内外条件差异

大体积混凝土由于体积大,散热性差,内部胶凝材料产生水化时, 就会造成内外温度差异,导致外部温度低内部温度高,内外温差的产生会造成混凝土内部温度分布不均衡,从而引起不同的质点变形效果。大体积混凝土施工过程中往往会受到地基情况的影响,造成无法自由的变形,在外部条件影响下,内外温差会使混凝土产生温度应力。此时的温度应力大多数情况下是拉应力, 如果温度应力大于混凝土应有的抗拉力强度,导致外部面出现拉力开裂,产生了温度裂缝。

2 大体积混凝土裂缝预防控制措施

要避免大体积混凝土发生温度裂缝,通常从原材料、内部降温、养护等方面采取措施对施工裂缝进行预防。

2.1 科学选用原材料,适当使用外加剂及掺和料

混凝土发生裂缝的最主要原因就是胶凝材料水化时会产生温度应力。所以,在浇筑混凝土时要挑选合适的水泥,调配好混凝土的水胶比,从而减小水化热降低温度应力产生的几率。遵循原则如下[3-4]。

⑴采用有效措施降低水胶比最大不宜超过0.55,降低水化热;

⑵要将胶凝材料所占的比例降到最低,同时要尽量用混合掺和料代替水泥,并要保证混凝土的强度;

⑶合理地调整粗骨料粒径和颗粒级配,保证混凝土具有良好的工作性;

⑷合理选择活性掺合料与外加剂。主要是在混凝土中加入活性掺和料,以降低水化热反应程度,这样既可以增强混凝土的工作性能,又可以少用水泥,节约成本。其次要在混凝土中加入膨胀剂、抗裂纤维,这些材料在水泥硬化过程中,可以补偿冷缩与干缩,从而降低裂缝发生的可能性。

2.2 降低内部温度

预埋镀锌铁水管通水冷却技术,能够迅速与内部交换热量,将热量从混凝土中导出,从而降低混凝土内部温度。

2.3 养护

在混凝土浇筑完成后的12h 内对混凝土进行保湿保温养护,养护时间不得少于14d;当日平均温度低于5℃时也应采取保温保湿养护,但不得浇水养护,宜采用蓄热法或暖棚法进行养护。

3 工程案例

3.1 工程概况

青年阳光翔安酒店(X2011P08 地块)工程位于厦门市翔安区翔安东路与洪琳湖东二路交叉口西北侧, 由1 栋高层建筑(含1-1#楼16 层、1-2#楼8 层、1-3#楼19 层)和12 栋多层建筑(都为3 层汽车酒店)及一层地下室组成。本工程与大体积混凝土相关的部位位于1#楼地下室底板筏板部分,板厚为2500mm。此工程的大体积混凝土,主要是通过预埋冷却水管进行循环通水降温,表面采用覆盖土工布进行保温。

3.2 冷却水管与测温管布置

3.2.1 冷却水管布置

本工程使用的冷却水管使用的是DN50 的镀锌钢管,分为三层按照上中下进行分布,各层都采用对称布置,通过在冷却水管中导入冷却水的方法,减少冷却水循环路径,增强冷却效果,从而减少管内外的温度差。本工程冷却水管水平间距为2500mm,垂直间距为800mm;距混凝土上、下面各为50mm,距离混凝土侧面为1000mm。本工程共建设了3 个独立循环的冷却系统,各分布在上中下三个层面,具体平面布置和剖面冷却水管分布如图1 所示。

3.2.2 测温系统布设

测温采用预埋电子测温线,为准确掌握大体积内部温度变化,本工程共对称布设20 组测温点,在每一组测温点有上、中、下三个测点,最上面和最下面测点各距板面50mm。

3.3 循环冷却、测温管理

3.3.1 循环冷却

在混凝土工程施工完成后,要马上通过水进行冷却,要注意进水的水量控制,同时密切查看进水和出水的温度差。当进、出水口温差超过22℃的时候,要立即增加进水口的水量和速度,最终让进出口的温度差始终在25℃内。利用冷却水来吸收混凝土水化反应产生的热量,尽量控制混凝土内部温度,避免温度过高,导致混凝土内外温差过大而产生裂缝。

3.3.2 测温管理

通过在现场浇筑前埋设好的温度传感器来测量大体积混凝土内温度变化情况。温度传感器按混凝土深度逐一绑定在测温杆(钢筋)上,有导线连接出混凝土表面,在浇筑完成后可用相应设备连接导线测出混凝土内部温度。结合工程情况,在若干区域基础混凝土浇筑施工时进行温度监测,监测过程如下:

⑴在混凝土浇筑前,将测温元件固定在底板钢筋上。

⑵在混凝土浇注前,在每个温度测点处,将一根已经固定好测温头导线的测温管垂直固定在钢筋上。并且使用普通电子测温仪测量各点温度,对比大气温度判断各测点元件是否正常。

⑶大体积混凝土浇注后,应对每块大体积混凝土浇筑体温升值(和最高温升值)、里表温差、降温速率及环境温度进行测试,测试时间安排如下:

①入模温度进行测量,每台班不少于2 次。

②混凝土浇注完6 至10 小时开始测温,龄期2 天内,每2~4 小时测温一次;龄期3~7 天内,每4~8 小时测温一次,7 天后一天测一次。

③停止监测:14 天后或混凝土浇筑体表面与大气温差不大于20℃时。

每次测温同时监测出周围环境的温度(测点布置在现场测温钢筋上部露出部分)。

⑷要科学合理布置混凝土各监测点的位置,才能有效掌握混凝土浇筑时内部温差的变化。以监测最高温升、最大应变、里表温差、降温速率及环境温度为原则,按下列方式布置:

图1

①综合结构几何尺寸布置监测点。

②沿混凝土浇筑体厚度方向,布置底层、中心和面层温度测点。

③监测混凝土浇筑时的外表温度,要在外表以内50mm 处的温度作为监测值。

④监测混凝土浇筑时的底部温度,要在底面上50mm 处的温度为监测值。

要认真监测每个测温点温度的变化,并做好登记,同时做好应急处置工作,如果发现混凝土内外温度差超过25℃,要立即采取增加表面保温层厚度、加强冷却水水量等方式降低温差。

3.4 温度曲线及分析

3.4.1 温度变化与极值

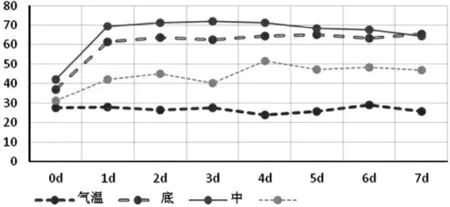

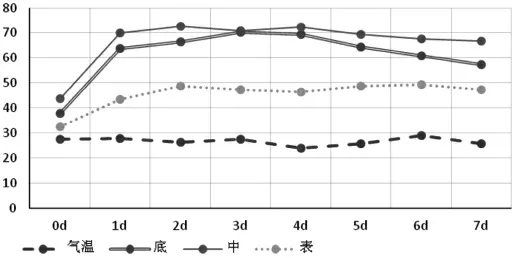

在每个测温点温度变化的基础上,能够绘制出温度与时间变化的曲线。本工程选择4 组具有代表性测温点进行分析,分别是1、6、10、16 四组基本成对角线的测温点,每组上、中、下三个测温点与时间变化的曲线图如图2~图5 所示。

图2 1 号测点测温曲线

图3 6 号测点测温曲线

图4 10 号测点测温曲线

图5 16 号测点测温曲线

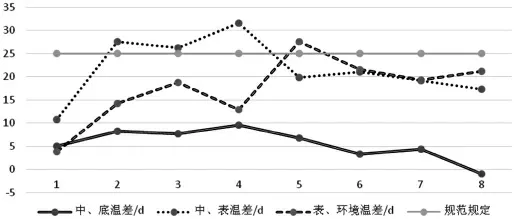

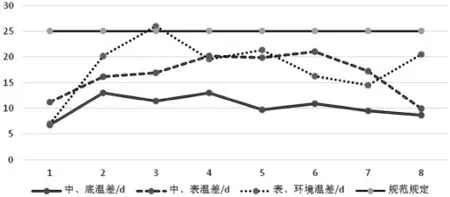

图6 1 号测点温差/d

图7 6 号测点温差/d

图8 10 号测点温差/d

图9 16 号测点温差/d

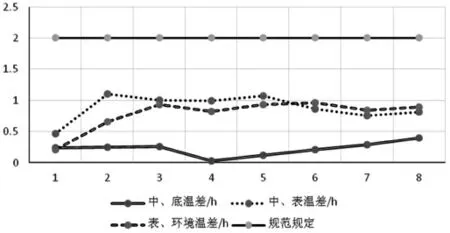

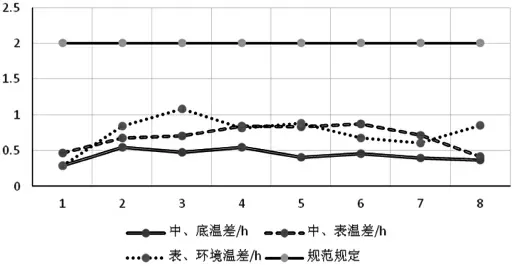

图10 1 号测点温差/h

图11 6 号测点温差/h

图12 10 号测点温差/h

图13 16 号测点温差/h

从图2~图5 可得出,同一组测温点在混凝土中间和底部的温度会高于最上面的温度。造成此现象的原因主要是混凝土外表与空气间的热传导效应,会对混凝土内外温度差异产生较大影响。此外在工程中混凝土地板的防水、保温等措施明显降低底部的热传导,导致混凝土底部温度比较高。

通过四组测点温度数据曲线,可以得出筏板上部混凝土温度与环境温度之差在20℃左右,通过浇水养护和覆盖土工布可以基本控制在20℃以内,满足大体积混凝土施工规范的要求[4]。

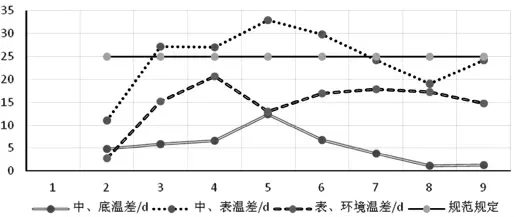

3.4.2 混凝土内部温度变化率

根据图6~图9 信息得出监测点1、6、10、16 处筏板大体积混凝土在浇筑完成7 天内,底部、中部、表面温度变化基本在25℃范围内,个别的测点温差超出25℃,通过加大循环冷却水和混凝土表面覆盖保温并蓄水养护可以满足规范要求。

1、6、10、16 处筏板混凝土的温度随着时间的变化而变化。混凝土浇筑完成72h 以内,混凝土内部温度变化率较大,之后趋于平稳。混凝土在浇筑完成后3 天左右内部温度达到最高,之后开始下降。通过保温、保湿等措施可以使混凝土外表的温度下降速率控制在2℃/d以内,从而符合大体积混凝土施工规范要求[5],如图10~图13 所示。

4 结语

综上所述,大体积混凝土的施工,前期要做好相关材料、温度等方面的控制措施,要保证大体积混凝土的施工质量就要对内外温差变化导致的裂缝进行控制。本文以实际工程案例为研究对象,分析了引起大体积混凝土裂缝产生的原因,并提出了有效的预防措施,以实列论证方式分析了混凝土温度与时间的变化关系。研究表明,通水冷却等措施可以有效降低内外温差,进而避免因温差过大产生温度裂缝。●