兴义“桔园华府”筏板基础项目大体积机制砂混凝土的施工实践

伍祥,刘恒波*,谭正福,庄保福,徐椿景,刘波

(1. 贵州荣盛(集团)建材有限公司混凝土分公司技术中心,贵州 兴义 562400;2. 贵州省建筑材料科学研究设计院有限责任公司,贵州 贵阳 550007)

0 引言

混凝土结构物实体最小几何尺寸不小于 1m 的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土,称之为大体积混凝土。混凝土结构出现裂缝是普遍现象,是个长期困扰着建筑工程技术人员的技术难题。由于荷载裂缝的分布规律性强,试验工作容易开展,国内外已经进行了较为深入的研究。然而对于大体积混凝土等危害较大的间接作用裂缝,由于影响因素和分布规律的复杂性,对它们的研究工作开展得较少,控制方法也不够明确。大体积混凝土必须满足普通混凝土的强度、刚度、整体性和耐久性等要求之外,其主要问题就是如何控制温度裂缝的产生和发展。由于大体积混凝土工程条件比较复杂,施工情况复杂,混凝土原材料的品质差异较大,因此控制温度裂缝就不是单纯的结构理论问题,它涉及到结构计算、构造设计、材料组成、施工工艺、质量监控等多方面问题。

本文主要以贵州兴义“桔园华府”筏板基础项目为例,使用大体积机制砂混凝土浇筑过程中的温度监控和综合施工保障措施,使得 28 天强度合格,达到了裂缝的有效控制的目的。

1 工程概况

贵州省兴义市桔园华府 B 区占地面积 20000 平方米,建筑面积 18000 平方米,由 B-1、B-2、B-3、B-4、B-5、B-6 六个单元及两层地下室组成,主楼部分全部为 1500mm 厚 C50P8 筏板,局部区域厚度达到1800mm,副楼部分为 400mm 厚 C30P8,筏板部分浇筑混凝土总分为 8 次,总体浇筑混凝土约 25000 立方米,该小区由黔西南州万惠源房地产开发有限责任公司投资建设,贵州长辰建筑工程有限公司承建,贵州天邦建设项目管理有限公司监理,贵州荣盛(集团)建材有限公司混凝土分公司供应混凝土。

2 配合比思路

(1)行业内常规设计高强大体积混凝土配合比时,一般都考虑采用低热水泥,掺加硅灰、矿粉、磷渣粉、粉煤灰等活性材料,来达到降低水泥用量,降低水化热的效果。

(2)兴义市混凝土行业,因为区域原因,缺乏硅灰、矿粉、磷渣粉、等活性材料,一直以来使用单一掺合料粉煤灰。如果从贵阳或者云南采购硅灰、矿粉、磷渣粉、等活性材料,运距太远,成本大幅度提高,而且时间上也来不及准备,施工方及业主方也无法延长工期。经与施工方、业主方技术交底后决定使用常规配合比,单独使用粉煤灰作为掺合料。

(3)该工地距离我公司搅拌站 5 公里,使用常规外加剂,混凝土初凝时间 3~4 小时,终凝时间 8~10小时基本满足要求。但考虑到施工时间较长,道路交通、设备故障、天气变化等不可控因素较多,为避免出现施工冷缝以及收缩裂缝,特别要求外加剂厂家技术人员调整外加剂凝结时间,调整到初凝 14~16 小时,终凝 18~20 小时,以达到减少施工冷缝产生的目的。

3 原材料优选

3.1 水泥

选用贵州荣盛(集团)建材有限公司生产的赤金牌P·O42.5 普通硅酸盐水泥,符合现行国家标准 GB 175—2007《通用硅酸盐水泥》,技术指标见表 1。

表1 水泥技术指标

3.2 粉煤灰

选用兴义电厂生产的 Ⅱ 级粉煤灰,符合 GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》,技术性能指标见表 2。

表2 粉煤灰技术性能指标

3.3 细骨料

选用高兴付砂石厂生产的机制砂,符合 GB/T 14684—2011《建设用砂》的要求,技术性能指标见表3。

表3 细骨料技术性能指标

3.4 粗骨料

选用张元军砂石厂生产的 5~31.5mm 碎石,符合GB/T 14685—2011《建设用卵石、碎石》的要求,技术性能指标见表 4。

表4 粗骨料技术性能指标

3.5 外加剂

选用贵州科之杰新材料有限公司生产的聚羧酸高效减水剂,符合 GB 8076—2008《混凝土外加剂》的要求,技术性能指标见表 5。

表5 外加剂技术性能指标

3.6 搅拌用水

采用自来水,符合 JGJ 63—2006《混凝土用水标准》的要求。

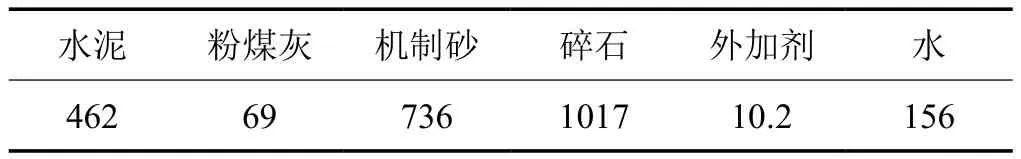

3.7 常规配合比

C50P8 等级混凝土常规配合比见表 6。

表6 常规配合比参数 kg/m3

3.8 配合比选定结果

常规配合比配制混凝土实测性能结果见表 7。

表7 常规配合比实测结果

4 施工过程及保障措施

(1)经与施工方沟通后,每次浇筑采用三点同时推进,整体分层结合连续推移式浇筑施工的方法来浇筑。三台天泵从三个不同方向同时浇筑,每个点分 4 层浇筑,层厚度 30~50cm,严格控制层间间歇时间,保证在前一层混凝土初凝之前将次一层混凝土浇筑完毕。

(2)每一层混凝土浇筑达到层厚度时及时振捣,4层浇捣完毕时,一次抹面,及时覆盖塑料薄膜,采用边浇、边捣、边抹面、边覆盖、边推进的方式,待混凝土达到终凝时,工人上去加盖双层棉毛毯,最大限度做到保温保湿养护。

(3)每台泵每小时浇筑 4 车混凝土,每车混凝 10方,运距 5 公里,混凝土公司准备了 40 台运输车,可保障不断料。并有一台天泵备用。

(4)为防止突然停电,工地自备有柴油发动机。

(5)浇筑前用抽水机抽干基坑积水。

(6)施工方准备好充足的工人以及保温覆盖材料。

(7)混凝土浇筑过程中,对达到标高部位振捣后及时抹面并覆盖一层塑料薄膜保湿养护。

(8)混凝土终凝时,在塑料薄膜上面覆盖双层棉毛毯保温养护。

(9)由专人负责记录温度数据,在温度记录过程中,严格控制里表温差不大于 25℃,降温速率不大于2℃/d。

(10)极低气温(低于 5℃)降温过快时加盖塑料薄膜及棉毛毯。

(11)混凝土浇筑体表外温差降到 20℃ 时,逐步拆除保温覆盖。

(12)全面拆除保温覆盖后洒水保湿养护至 14天。

5 测温方法

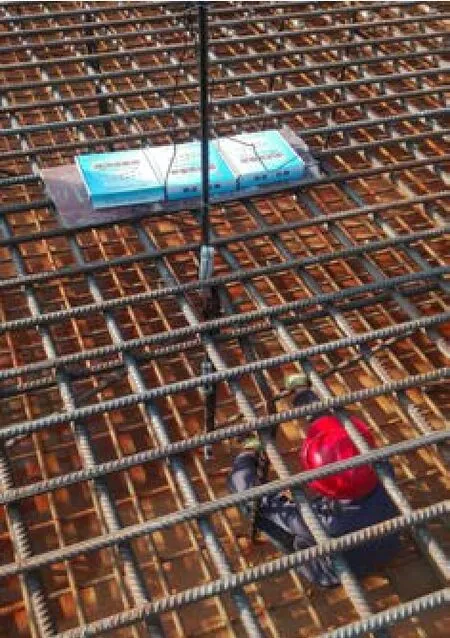

(1)浇筑前事先布置测温点,每个单元布置 8 个点,两个单元一共 16 个测温点;测温点距边 4~5 米,各个测温点间距 5~6 米;每个测温点布置 3 个温度测头,按照浇筑深度分为上中下 3 个位置;上测头位置在混凝土浇筑体表面以内 5cm;中测头位置在混凝土浇筑体深度中心位置;下测头位置在混凝土浇筑体底面以上5cm。

(2)所有测头绝缘引出线长 5 米,金属测头用细铁丝固定在钢筋上;测头与钢筋之间加混凝土垫块,保障测头不与钢筋连通;引出线外接数显式温度表,用塑料袋包好,防止浇筑过程中混凝土喷溅并绑在钢筋高处,不影响浇筑。

(3)混凝土浇筑过程中,监督工人下料和振捣时不得直接冲击和触及温度测头及其引出线。

(4)混凝土浇筑完毕到达终凝时(可以踩踏时),开始覆盖棉毛毯保温,并开始记录所有温度表数据。

(5)开始记录时 1~3 天内,每两个小时记录一次;4~7 天内每 4 个小时记录一次;7 天以后每 6~8小时记录一次。

6 实测温度记录分析

(1)测温探头固定方式以及温度表监测情况见图1、图 2。

图1 测温探头固定方式

图2 温度表监测情况

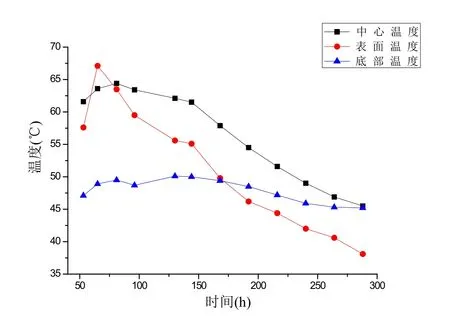

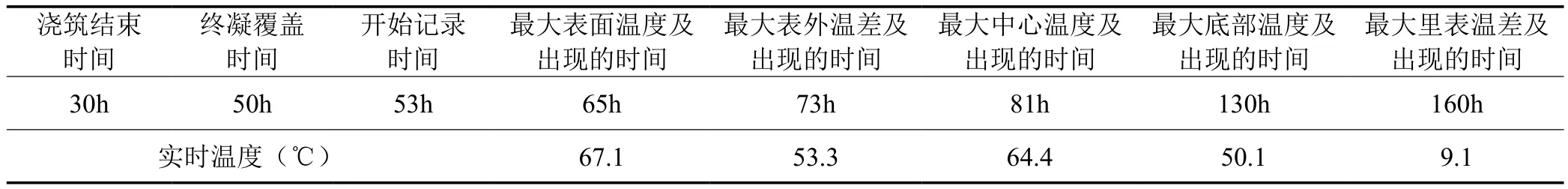

(2)以 5 号观测点数据为例进行分析,见表 8 和图 3、图 4。

7 峰值分析

本次浇筑于 30 小时后结束,浇筑体内混凝土在 50小时终凝,完成保温覆盖后于 53 小时开始记录温度数据。

混凝土龄期达到 3 天时,65 小时表面温度达到峰值 67.1℃,此时表面温度高于中心温度 3.5℃;8 小时以后,受外界温度下降 5℃ 影响,即 73 小时表外温差达到峰值 53.3℃;再过 8 小时,即 81 小时中心温度达到峰值 64.4℃,此时表面温度低于中心温度 1℃;130小时底部温度达到峰值 50.1℃;160 小时里表温差达到峰值 9.1℃,此时混凝土龄期刚好 7 天。

图3 5 号观测点温度曲线

图4 5 号观测点温差曲线

7 天以后,表面温度、中心温度、底部温度、里表温差、表外温差等数据全面稳步下降;9 天以后,为加快热量传递散发,开始逐步分层去除保温棉毛毯;12天以后,去除最后一层塑料薄膜,开始洒水进入保湿养护;15 天以后继续施工。

温度升降规律基本符合水泥 3 天水化速率最高、7天水化热值最高的基本规律;表面温度与中心温度未能同时到达峰值,应该是受到层间浇筑间歇时间的影响而产生时差顺延所致。

表8 5 号观测点温度数据分析

8 结论及建议

(1)在缺乏高活性掺合料来降低水泥用量,减少水化热的情况下,使用水泥、粉煤灰作为胶凝材料,进行大体积机制砂混凝土的浇筑施工也是可行的。

(2)采取优选原材料、科学施工、合理调整外加剂凝结时间、严格的保温养护措施、严谨的温度监控措施是必不可少的施工保障,可以有效控制有害裂缝的产生。

(3)在有条件的情况下,应提前计算混凝土的绝热温升、温度应力、收缩应力、温差估算、保温层厚度等数据,才能更科学地完成浇筑施工。