95氧化铝陶瓷埋粉热脱脂过程粘粉的控制

易歆雨,张华力,杜继实,徐万里,黄晓军,雷杨俊

(中国工程物理研究院电子工程研究所,四川 绵阳 629100)

0 引 言

95氧化铝陶瓷是一种Al2O3含量95wt.%左右的陶瓷,是结构陶瓷中应用最为广泛的的一种陶瓷。因为它在高频下具有优良的电气性能,其介质损耗小、体积电阻率大、强度高、硬度大、线膨胀系数小,而且耐磨性和耐热性也很好,所以被广泛用于各种行业[1]。95氧化铝陶瓷生产的主要成型方式有注射成型[2]、等静压成型[3-4]、流延成型[5-6]等,其中低压注射成型[6](Low pressure injection molding,LPIM)是一种近净尺寸(Near-net shape,NNS)成型工艺,其采用石蜡代替注射成型中的高分子聚合物,在0.35 MPa-0.7 MPa成型压强的作用下,把熔化的含有石蜡、陶瓷粉料的料浆注入温度较低的模具中,料浆遇冷凝固获得特定形状。低压注射成型主要技术优势在于成型坯体内几乎无密度梯度、对机器和模具的要求低、浆料对模具磨损小及操作简单。低压注射成型的陶瓷坯体如果直接进行烧结,含有大量石蜡的瓷坯在石蜡熔点以上会软化并发生变形,因此烧结前必须将低压注射成型内石蜡等有机物排除, 此过程为脱脂过程[7-8]。

低压注射成型陶瓷的脱脂方式往往采用埋粉热脱脂,埋粉一方面起到支撑坯体的作用,避免石蜡软化使坯体在自重作用下发生变形;另一方面埋粉的毛细吸附作用可以促进石蜡与其他有机物的排除。为了不在95氧化铝中引入杂质元素,埋粉一般采用经过煅烧的α-Al2O3。热脱脂的最高温度一般为1050 ℃-1200 ℃,使陶瓷发生预烧结以获得一定的机械强度便于后续烧结。然而,在高温下埋粉颗粒会与陶瓷颗粒发生反应而导致粘粉。未被彻底清除的粘粉会在脱脂与烧结过程和陶瓷紧密结合,由于脱脂后的坯体并不具有烧结坯体的硬度,所以粘粉难以通过不损伤陶瓷表面的方式彻底清除,而表面损伤极易影响瓷件表面质量与性能。因此有必要开展针对脱脂过程的研究以消除粘粉现象,减少脱脂后的粘粉去除步骤,提升瓷件合格率。

针对95氧化铝陶瓷脱脂过程粘粉的问题,目前主要有活性炭埋粉脱脂、催化脱脂、超临界流体萃取等控制方法。Martin[9]等人采用高比表面积的活性炭代替传统的埋粉,加强了毛细作用从而取得了良好的脱脂效果,同时Wright[10]等人也证明当埋粉粒径小于陶瓷颗粒粒径时能获得最好的吸附效果,然而毛细作用也造成了热脱脂过程中坯体内部液相和气相分布的不均匀程度加剧,由此而产生的不一致收缩则会导致开裂等缺陷,活性炭作为埋粉提供的还原气氛也不利于有机物的氧化分解,降低了高温段的脱脂效率。Steffen[11-12]等人利用聚醛树脂作粘结剂、硝酸作为催化剂进行催化脱脂,利用聚醛类在低温下(<150℃)的解聚反应,避免了埋粉脱脂过程中坯体的软化从而抑制粘粉现象,但催化剂硝酸具有强腐蚀性,对脱脂炉材料和结构有更高的要求,不适宜连续生产。超流体临界萃取[13-14]的方法,工艺复杂且成本较高,生产推广性较低,仅仅多用于实验室实验制备陶瓷。从活性炭脱脂获得启发,在实际生产中发现,粒径小(<10 μm)的埋粉基本无粘粉现象,但同时由于其不足以密实支撑陶瓷坯体会产生开裂、流蜡等现象,粒径大(>50 μm)的埋粉热脱脂很少有裂纹、流蜡现象,但会有粘粉现象。从上述两种现象出发,提出了一种利用两种不同粒径粉料混合后作为脱脂埋粉对粘粉的控制方法,该方法具有操作简便、无杂质引入、成本低等优点,生产推广价值高。通过实验确定了优化的混合比,对比了混合粒径埋粉与传统方式的脱脂效果以及获得95氧化铝陶瓷的性能,结果发现,通过适当的埋粉混合不仅彻底消除了表面粘粉现象,同时保证了陶瓷强度与耐压性能。

1 实 验

1.1 低压注射成型

95氧化铝陶瓷的化学组成中95wt.%为Al2O3、剩余5wt.%为SiO2和CaO等物质。用于低压注射成型的陶瓷原料为有机物约占总质量的12%的料浆板。将料浆板切割成小块后进行加热融化成料浆,在真空搅拌机中进行气泡排除后,进行低压注射成型。

1.2 单一埋粉脱脂实验

传统脱脂方式所采用的方法为埋粉热脱脂,一般所采用的埋粉分别是市场采购的D50大约为80 μm、纯度为99.9%的α-Al2O3,使用前经过1300 ℃煅烧处理,此埋粉会造成脱脂过程的粘粉现象。脱脂时,先在电熔刚玉匣钵内上大约3 cm过筛后埋粉,之后将成型出来的陶瓷坯体均匀摆放在埋粉中,而后继续加入过筛后的埋粉直至埋粉淹没陶瓷坯体大约3 cm。图1是传统脱脂所采用的α-Al2O3埋粉的显微形貌与粒径分布,为了以示区分,编号为埋粉#1。

为了避免引入杂质,实验所采用的小粒径的埋粉为制备陶瓷料浆板的α-Al2O3颗粒原料,其D50约为3.5 μm,纯度为99.9%,其处理过程、脱脂过程和埋粉#1一致。其显微形貌与粒径分布如图2所示,编号为埋粉#2。

图1 埋粉#1的(a)显微照片与(b)粒径分布Fig.1 The scanning electronic microscope image (a) and the particle size distribution (b) of powder #1 in the debinding progress

图2 埋粉#2的(a)显微照片与(b)粒径分布Fig.2 The scanning electronic microscope image (a) and the particle size distribution (b) of powder #2 in the debinding progress

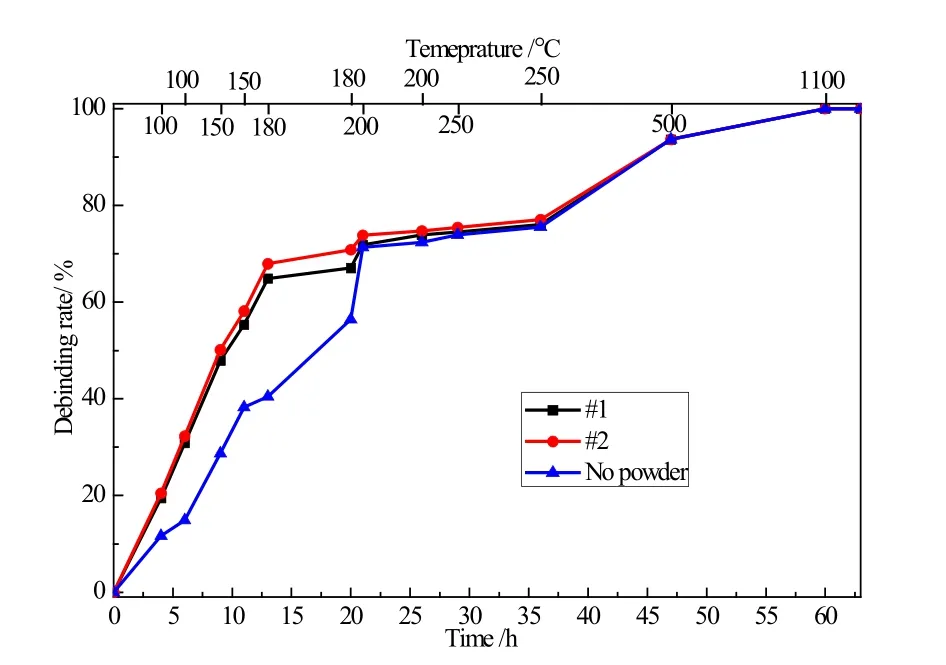

图3 脱脂温度曲线Fig.3 The debinding temperature curve

脱脂所用的温度曲线如图3所示,脱脂结束温度为1100 ℃,根据脱脂过程中陶瓷坯体中有机物的含量可以将整个脱脂温度制度分为三个阶段。经过低温段(室温-200 ℃)后,坯体中仍存在部分石蜡以及石蜡裂解产物,高温下石蜡处于熔化状态,坯体处于软化状态,需要埋粉来维持坯体形状;而经过中温段(200 ℃-500 ℃)后,坯体中石蜡以及裂解产物已经被完全氧化,坯体中基本无有机物残留,此时坯体机械强度不足,容易松散成粉末,同样需要埋粉来维持形状;经过高温段(500 ℃-1100 ℃)后,坯体中的陶瓷颗粒进行了初步的烧结,陶瓷颗粒间的结合使陶瓷坯体具有足够的机械强度而不至于松散,此时可去除埋粉后直接进行烧结。

为了比较两种埋粉的脱脂率,在脱脂过程中升温段与保温段结束点对陶瓷坯体的失重进行了测量:将样品置于埋粉#1、埋粉#2与空气中分别进行脱脂,每一段结束点处将陶瓷坯体取出并在自然环境下快速降温,通过脱脂前后质量测定分析样品失重,每组测试样品数量为5个,称重前去除粘粉。

1.3 混合粒径埋粉脱脂实验

将埋粉#1,埋粉#2分别按照体积比3 : 1,1 : 1,1 : 3配制混合均匀,而后用上述三种粉料进行脱脂实验,进行脱脂效果对比。

1.4 脱脂效果测试

粘粉程度的判定采用片状/环状样品,从脱脂炉取出后自然冷却,采用0.7 MPa的高压空气对脱脂样品表面进行吹扫,然后用同样大小力度按压在砂纸上移动一定距离,根据砂纸上残留的埋粉痕迹明显程度来判定粘粉效果。

1.5 烧结

对于粘粉样品去除粘粉后进行烧结,烧结采用工艺如图4所示,该工艺可以获得较好的烧结效果。

1.6 性能测试

采用激光共聚焦显微镜(LSCM)、扫描电镜(SEM)分析了陶瓷表面形貌。

基于三点弯曲法测试了圆棒状陶瓷样品的抗折强度,圆棒状陶瓷样品直径为7 mm,长度为100 mm,两个支点间的距离为50 mm,负荷施加点位于两支点中间,负荷的增加速率为10 N/s,每组测试样品30个。

图4 烧结温度曲线Fig.4 The sintering curve

采用工频交流电源对陶瓷的介电击穿强度进行了分析,圆片陶瓷样品的厚度为1 mm,直径3 mm,正负电极均采用球形黄铜电极,样品和电极均浸泡在绝缘油中以避免空气击穿与沿面闪络现象影响测试结果,电压上升速率为0.5 KV/s,每组测试样品20个。

2 实验结果

2.1 单一埋粉的脱脂

对两种单一埋粉脱脂的陶瓷零件,用热失重法对其脱脂率随时间变化进行了分析,如图5所示,可以看出在低温段(0 ℃-200 ℃),未埋粉样品的脱脂率远小于埋粉样品,温度高于110 ℃时,由于石蜡的氧化裂解未埋粉样品的脱脂率有一个较大的提升,在温度高于200 ℃后,石蜡进一步氧化裂解使未埋粉样品的脱脂率有了进一步提升[15]。在温度高于200 ℃后,埋粉与未埋粉样品的脱脂率已经较为接近,在温度高于500 ℃后,两者脱脂率已完全相同。可以认为,埋粉只在脱脂过程前期约200 ℃以下起脱脂作用,200 ℃以上埋粉的主要作用仅为维持陶瓷坯体形状。

埋粉存在的情况下,脱脂过程中的传质过程主要由以下3个部分组成:(1)石蜡裂解或挥发的气相产物通过液相扩散吸附于埋粉颗粒表面,而后进一步扩散或渗透排除。(2)液相粘结剂在坯体内部陶瓷颗粒的毛细管力以及埋粉的共同作用下发生迁移。(3)石蜡裂解或挥发的气相产物的氧化分解[16-17]。其中前两项为液相迁移,与毛细作用和埋粉有关,第三项为气相迁移,与毛细作用和埋粉无关。

由于脱脂实验是在空气中进行的,用埋粉的脱脂率减去未埋粉的脱脂率,可得到仅在毛细作用下的脱脂率,如图6所示。粒径较小(比表面积较大)的埋粉,毛细作用更强,在低温段脱脂率更高。如图7所示,粒径较大(比表面积较小)的埋粉,出现了比较明显的粘粉现象。

图5 脱脂率随时间变化Fig.5 The debinding rate versus time

从两种不同埋粉毛细作用脱脂率曲线可以看出,虽然两种埋粉粒径相差较大,但作为毛细作用传质通道的作用是几乎相同的,可通过一定的混合比例进行抑制大粒径埋粉的粘粉现象与小粒径埋粉的开裂现象,同时保证埋粉作为传质通道与支撑坯体的作用。

图6 毛细作用脱脂率Fig.6 The debinding rate by capillary effect versus time

图7 埋粉#1脱脂过程导致粘粉的显微图像Fig.7 The scanning electronic microscope image of powder adhering during debinding process by powder #1

图8 粘粉现象(从左到右埋粉#2体积百分比:0%,25%,50%,75%,100%)Fig.8 The powder adhering (The volume ratios of powder #2 were 0%, 25%, 50%, 75%, and 100% from left to right)

2.2 混合粒径埋粉脱脂

图8是不同混合体积比的粘粉效果,可以看出只用#1作为埋粉的时候粘粉现象很严重,当埋粉#2体积百分比为25%的时候,也有较为严重的粘粉现象,当埋粉#2体积百分比为50%的时候,其粘粉程度已经与埋粉#2体积百分比为100%几乎相同。

当埋粉#2体积百分比为75%与100%的时候,脱脂后陶瓷生坯出现了表面裂纹。表面裂纹产生的原因是毛细作用的加剧造成了热脱脂过程中坯体内部液相和气相分布的不均匀程度加剧,由此而产生的不一致收缩则会导致开裂等缺陷[18],如图9所示就是较为明显的开裂现象。

图9 埋粉#2脱脂过程导致的开裂Fig.9 The crazes during debinding process by powder #2

图10 埋粉#1脱脂后粘粉表面(a,d)、粘粉表面用砂纸打磨后表面(b,e)、混合粒径埋粉脱脂后无粘粉表面(c,f)的激光共聚焦图像,其中(a,b,c)为二维图,(d,e,f)为三维图Fig.10 The laser scanning confocal microscope images of the surface of debinding with powder #1 (a, d), after being polished by sand papers (b, e), with mixed powder (c, f), where (a, b, c) are two-dimensional images and (d, e, f) are three-dimensional images, respectively

表1 粘粉现象与表面裂纹统计Tab.1 The statistical table of powder adhering and craze

可知在埋粉#2体积百分比在50%附近,可以找到一个较为合适的埋粉#1与埋粉#2的体积比,既无粘粉现象也无表面裂纹,所以取埋粉#2体积百分比为30%,40%,50%,60%,70%分别做5个批次(编号1-5),每批次10个样品进行统计实验,其统计结果如表1所示。

从表1实验结果可以看出,当埋粉#2的体积百分比40%时,5个批次均没有粘粉与裂纹出现,其余批次均有一定程度的粘粉与裂纹现象出现,所以埋粉#2的体积百分比为40%的时候,是比较合适作为埋粉的混合配比,下面针对埋粉#2的体积百分比40%的混合粒径埋粉,进行脱脂实验和烧结实验,对烧成陶瓷进行性能测试。

图10所示分别是埋粉#1脱脂后粘粉表面、粘粉表面用砂纸打磨后表面、混合粒径埋粉脱脂后无粘粉表面的激光共聚焦图像与面粗糙度,可以看出脱脂埋粉经过合适的体积配比后,抑制了粘粉现象,无需砂纸打磨即可达到最好的表面光洁度。

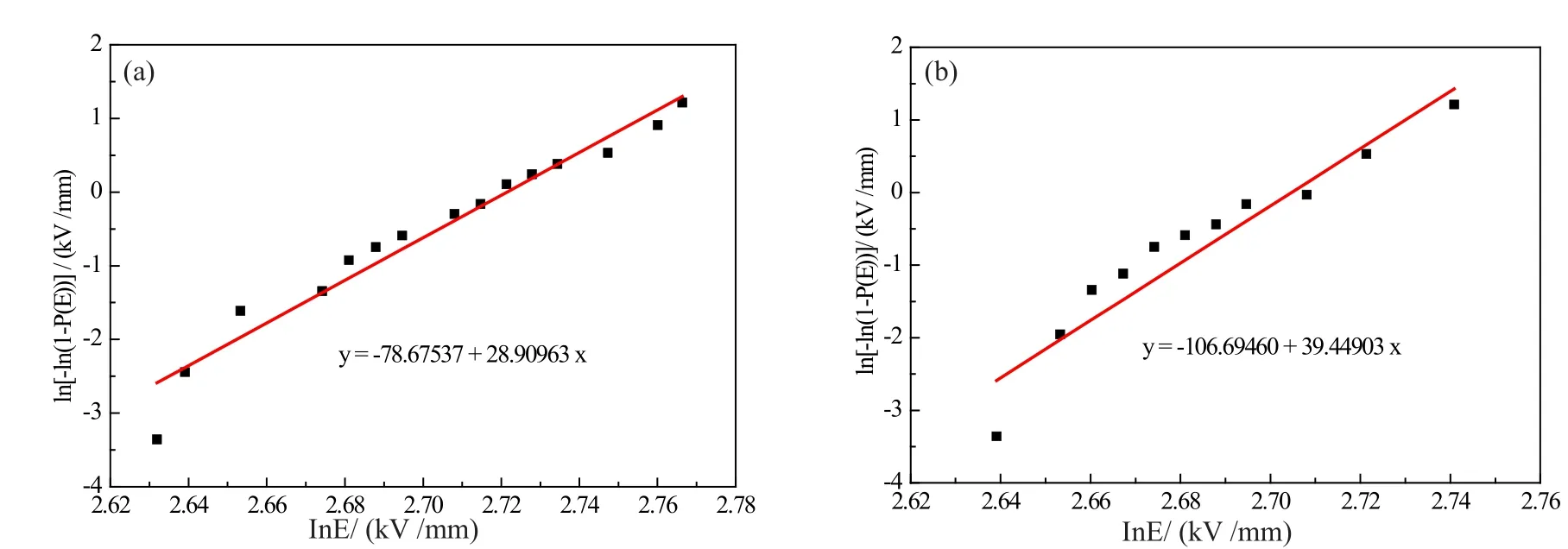

图11 采用埋粉#1(a)、混合粒径埋粉(b)脱脂后烧成陶瓷抗折强度的Weibull分布拟合(x是横坐标,y是纵坐标)Fig.11 The bending strengths of the ceramic specimens sintered from green bodies after being debinded with powder #1 and mixed powder, and their Weibull function fi tting as well

图11是分别采用埋粉#1与混合粒径埋粉脱脂后烧成陶瓷抗折强度的Weibull分布拟合[19],图12是拟合后的Weibull分布函数。从Weibull分布函数来看,两者相差并不明显,但当施加载荷小于380 MPa的时候,采用混合粒径埋粉脱脂的样品有更大概率断裂,这可能是由于小粒径的吸附粉使传质过程的毛细作用增加,从而导致瓷坯表面微裂纹增多而引起的,但其对抗折强度影响有限。总的看来,采用混合粒径埋粉几乎不会影响95氧化铝陶瓷的力学强度。

图12 采用埋粉#1与混合粒径埋粉脱脂的烧成陶瓷抗折强度拟合的Weibull分布Fig.12 The Weibull distribution of the bending strengths of the ceramic specimens sintered from green bodies after being debinded

图13 采用埋粉#1(a)、混合粒径埋粉(b)脱脂后烧成陶瓷介电击穿强度的Weibull分布拟合(x是横坐标,y是纵坐标)Fig.13 The dielectric breakdown strengths of the ceramic specimens sintered from green bodies after being debinded with powder #1 and mixed powder, and their Weibull function fi tting as well

图14 采用埋粉#1与混合粒径埋粉脱脂后烧成陶瓷介电击穿强度拟合的Weibull分布Fig.14 The Weibull distribution of dielectric breakdown strengths of the ceramic specimens sintered from green bodies after being debinded

图13是分别采用埋粉#1与混合粒径埋粉脱脂后烧成陶瓷介电击穿强度的Weibull分布拟合,图14是拟合后的Weibull分布函数。从Weibull分布函数来看,同样由于表面微裂纹的存在,当施加电场强度大于14.5 KV/mm的时候,采用埋粉脱脂的样品有更大概率击穿,其最大耐压下降约为1.0 KV/mm,耐压强度的下降程度有限。总的看来,采用混合粒径埋粉对95氧化铝陶瓷的耐压性能产生的影响在可接受范围之内。

3 结果讨论

实验结果可以看出,对于低压注射成型的95氧化铝陶瓷坯体,采用大粒径与小粒径混合埋粉,可以在保证陶瓷性能的前提下,抑制脱脂过程的粘粉现象,简化陶瓷后续加工过程,节约成本,提高陶瓷产品合格率。

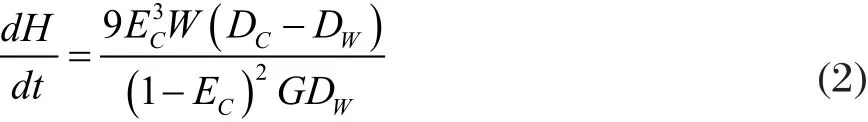

针对95氧化铝陶瓷坯体脱脂过程的粘粉形成机制的研究较少,粘粉形成机制并不明确。但可以从脱脂过程埋粉的作用机制进行分析。目前针对埋粉热脱脂过程,一般使用扩散传质方程来表达脱脂动力学,其主要包含两部分,第一部分是与埋粉无关的低分子量粘结剂裂解或者挥发,这一过程的脱脂率和脱脂时间、坯体几何尺寸之间的关系可以表达为[20]:

式中,F为剩余粘结剂体积分数,Da为扩散系数,S为坯体表面积,V为坯体体积,K为和脱脂控制步骤相关的常数;第二部分是单独在毛细作用下热脱脂,可以描述为[21]:

式中,H为脱脂深度,t为脱脂时间,Ec为坯体内的气孔率,Dc为坯体内陶瓷颗粒的直径,Dw为埋粉颗粒直径,G为熔融粘结剂的粘度,W为熔融粘结剂的表面能。从实验结果可看出式(1)与式(2)并不能很好的表达图5中脱脂动力学过程,所以在不同条件下无法使用单一的扩散传质方程公式表达脱脂动力学[22-23],这是因为小粒径埋粉的气体吸附作用不能在扩散方程中得到体现[24]。因为脱脂过程是个较为复杂的过程,所以粘粉的形成也应该是多个因素共同作用的。

实验证明95氧化铝中的存在SiO2、CaO可能是导致粘粉的原因之一[18],在高温下陶瓷表面的SiO2、CaO会与α-Al2O3埋粉发生反应,生成钙铝黄长石、钙长石,CaO在Al2O3晶粒表面的偏析[25]也会进一步加重,所以在陶瓷坯体与埋粉自重作用下产生紧密的化学结合,推测是可能形成粘粉的原因之一。而小粒径埋粉颗粒的加入,增大了埋粉与陶瓷坯体接触面积,减小了自重压强,降低了高温下陶瓷表面的SiO2、CaO与α-Al2O3埋粉的反应,从而减少了粘粉现象。

固体颗粒表面的自由能与其曲率半径有关,其关系如下式[26]:

式中,δ为表面张力、V为物质的摩尔体积,γ为颗粒曲率半径,凹面为负值,凸面为正值。不同粒径颗粒相互接触点表面的自由能不同形成自由能梯度,自由能梯度导致在高温下存在物质从高自由能处向低自由能处扩散的趋势,从而使接触点长大形成紧密接触,自由能梯度越大,接触点长大形成紧密接触更容易,所以自由能梯度也是形成粘粉的原因之一。假设瓷坯颗粒的表面张力为δ0、摩尔体积为V0、曲率半径为γ0,埋粉#1颗粒的表面张力为δ1、摩尔体积为V1、曲率半径为γ1,埋粉#2的表面张力为δ2、摩尔体积为V2、曲率半径为γ2,已知γ0=γ2≤γ1、δ0≈δ2、V0=V2,可以计算得出埋粉#1与瓷坯表面接触点的自由能梯度:

大于埋粉#2与瓷坯表面接触点自由能梯度:

所以,埋粉#2与瓷坯表面的接触点更不易长大形成紧密接触,所以混合粒径埋粉可以有效地减少粘粉现象。

使用混合粒径埋粉在对陶瓷性能影响很小的前提下,抑制了粘粉现象,尤其是在生产具有内孔与曲面的陶瓷产品时,该方法极大的提升了产品合格率并降低了人工成本,因此该方法具有成本低的特点。并且相比于其他工艺,该方法才用的材料不会引入更多的杂质,更利于保证产品的性能。

4 结 论

本文介绍了一种基于大小粒径混合埋粉对95氧化铝低压注射成型陶瓷脱脂粘粉现象的控制方法,该方法在保证陶瓷性能的前提下,消除高温脱脂中的粘粉现象。该方法具有操作简便、无杂质引入等优点,具有较高的生产推广价值。

混合粒径埋粉对粘粉的控制主要是由于小粒径埋粉的加入增大了埋粉与陶瓷坯体的接触面积,减小了接触压力,降低了高温下陶瓷表面的SiO2、CaO与α-Al2O3埋粉的反应从而减少了粘粉现象;同时小粒径埋粉降低了陶瓷颗粒与瓷坯表面接触点的自由能梯度,减少了在高温下接触点长大导致的紧密接触,也同时减少了粘粉现象。