甘肃地区遇水软弱大沉降围岩隧道施工方法探讨

王旭 易继双

摘 要:文章以卧龙沟1号隧道施工为例,针对遇水软弱、大沉降围岩隧道的地质特点,对开挖、超前支护、初期支护等工序作详细介绍,并总结了该类围岩特征隧道部分工序的施工要点,从而为隧道当前及后期施提供工作指导,保证工程的整体质量。

关键词:隧道施工 支护变形 软弱围岩

1.工程概况

1.1隧道概况

临夏双城至达里加(甘侵界)公路工程的卧龙沟1号隧道位于麻泥寺沟乡与卧龙沟村交界附近,按山岭区高速公路分离式断面设计,设计净宽10.25m,净高5m,裸孔设计的最大开挖宽度为12.86m,最大开挖高度为10.25m。隧道左线长1126m,最大埋深190.9m,右线长1055m,最大埋深16 2 .7 m,隧道区高程2728.28~2925.04m。

1.2出现的不良地质现象

初期支护变形:隧道地貌单元属于基岩中高山区,构造单元属于祁吕贺兰山型构造系统的西部褶皱带。地质构造沉降运动较强,目前施工段落围岩多为强、中风化闪长岩,易风化泥岩、砂质板岩和红斑岩,围岩整体性很差,主要是镶嵌碎裂状和碎裂状结构。由于初支系统的侵限,已施工段落有近55m的换拱施工。

局部围岩失稳、坍塌:虽然隧道区域没有明显的地表水,但地下水(主要是松散岩型潜孔和基岩裂隙水)储量丰富,渗透性强。而围岩普遍节理、裂隙发育,局部错段和滑层明显,整体自稳能力差,掌子面有频繁淋水及渗水,局部还有较大涌水,加之不可避免的施工扰动,已施工段落有多处不同程度的围岩失稳、滑塌现象。

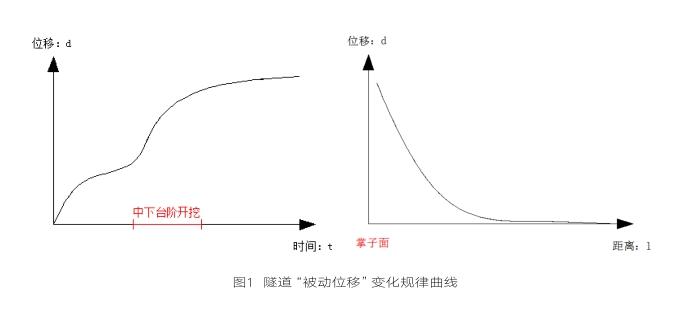

2.大沉降围岩不同阶段的变形情况

隧道在穿越软弱大沉降围岩地层时,开挖面前方土体由于瞬间的塑性变形,会产生一定的拱顶沉降及收敛,并会向掌子面后方未能封闭成环的初支系统传导,并延伸一段距离,使初支系统产生“被动位移”(见图1)。为了解和掌握此类位移变化规律,以数据指导施工,卧龙沟1号隧道针对此类围岩在左右线分别选取了50m,对开挖前后不同部位、不同时间段的初支系统进行沉降及收敛观测。经过收集整理数据分析可知:掌子面开挖后,后方25m左右范围内未封闭成环的初支系统均有不同程度的沉降及收敛,其中15m以内开挖对其影响较大,且一般情况下同时期的水平位移大于拱頂下沉,最大位移出现在拱铰上方,垂直方向的移动在拱顶和拱底较明显。其中,上台阶初支完成,中、下台阶开挖时,初期系统的瞬间变形位移最大约占总位移的1/4~1/3。当中下台阶开挖支护完成后,拱部应力已基本释放,上半断面围岩的水平方向的位移明显减缓减弱趋势,此时主要变形来自围岩及初期支护的整体沉降。考虑到出渗水的影响、局部爆破影响、围岩变化、围岩暴露时间长短、偏压及埋深影响、施工扰动等不确定因素,总体而言,此类变形规律及机理较为复杂,需长周期地结合实际施工情况去进一步考证。

3.隧道遇水软弱大沉降围岩段施工方法及控制要点

3.1洞身开挖

施工方法:卧龙沟1号隧道掘进以机械开挖为主,局部浅孔弱爆破为辅,并根据掌子面实时的围岩变化情况及时调整开挖工艺。经过施工过程中长期的摸索和实验,在确保施工安全及进度的同时,又使隧道初支的变形情况得到较好的控制,目前隧道暗洞围岩为中、强风化闪长岩,红斑岩,砂质板岩等,围岩完整性差,节理裂隙发育,自稳能力差,碎裂结构和镶嵌碎裂结构,有轻微滴水及淋水现象的围岩段落采用环形开挖预留核心土法施工;围岩为中、强风化闪长岩夹杂粉质粘土,砂砾岩,砂质泥岩,围岩完整性差,节理裂隙发育,自稳能力差,碎裂结构和镶嵌碎裂结构,局部有较大出渗水段落采用三台阶七步法施工。具体开挖工艺工法可根据掌子面围岩情况适时合理调整。开挖作业时,需着重考虑减小当前围岩的临空高度、缩短围岩暴露时间、避免不必要的施工扰动、引排水、放大预留变形量等方面。

施工要点:(1)开挖方式宜采用机械开挖,每循环进尺控制在0.5~1.0m,留核心土时,核心土面积应≥开挖断面横截面积的50%,核心土宽度为掌面当前开挖宽度的1/3,高度应方便于作业,宜为2.5~3.0m,开挖矢跨比应>0.3,开挖完成后,及时封闭掌子面围岩,减少围岩暴露时间。(2)富水段落开挖时,应在围岩内提前打设超前探水空,疏导和部分释放掌子面前方岩体内水流。(3)开挖预留变形量应合理放大并适时调整。目前卧龙沟1号隧道施工采用环形开挖留核心土法施工时,上台阶开挖预留沉降量为25~30cm,中台阶为10~12cm时;采用上台阶七步法施工时,上台阶开挖预留沉降量为30~35cm;当中间台阶为12~15cm时,在初支变形稳定后施工二次衬砌时,净空仍有5~8cm的变形缓冲量。

3.2超前支护

施工方法:卧龙沟1号隧道Ⅴ级围岩段落超前支护采用φ42mm×4mm小导管,小导管注浆采用水泥净浆。在超前支护施工时,需着重考虑加强自身的支撑刚度、封堵掌子面前方水体、提高前方岩体自稳定能力、减少对岩体的二次扰动等方面。

施工要点:(1)小导管施工质量及注浆质量须符合设计要求,必要时自行加强。(2)富水段落可采用小部分超前管棚和大部分小导管交错配合使用,注浆采用多次分段、分区间断注浆,起到支护和注浆止水的双重作用。(3)局部不适宜注浆的区域可在导管内用水泥药卷和螺纹钢填充饱满替代注浆效果。(4)围岩极其不稳定段落可采用先钢拱架和喷射砼,再超前支护的施工工序。(5)注浆时根据施工实际情况适当掺入水玻璃加快凝结时间,一般情况掺入量为浆液体积的5~10%,实际掺量根据当前掌子面围岩情况适时调整。

3.3钢拱架

施工方法:卧龙沟1号隧道Ⅴ级围岩型钢拱架采用I20a工字钢,每榀结构单元为9个,工字钢端头焊接在14 mm厚的钢板上,焊缝高度 h=5mm(腹板), h=9mm(翼缘),连接采用 M20高强螺栓连接,钢架之间采用Φ22mm纵向钢筋连接,环向间距100cm,与钢架焊接成整体。钢拱架系统安装时,需着重考虑加强整体受力能力、强化节点受力性能、受力均匀、减少薄弱受力部位数量、优化受力半径等方面。

施工要点:(1)钢拱架安装前应根据设计断面尺寸及预留沉降量,对开挖净空尺寸进行检查,并在掌子面开挖初喷完成后立即进行。(2)钢架水平位置及垂直度应一致,纵向连接钢筋应焊接饱满、密实,间距严格按照设计要求施做,以便整体受力均匀,同时应根据实际围岩情况合理加密,在高地应力及富水地带拱架单元节点附近两处连接筋应加强为小型号型钢。(3)根据适时的围岩变形情况,及时优化每榀拱架的受力半径(宁大勿小),并根据冷弯机性能合理优化结构单元数量,减少拱架受力薄弱部位。

3.4锁脚锚管

钢拱架采用φ42mm×4mm注浆锁脚锚管固定,分别设置在钢拱腹部和拱脚两处。每处两根与 U型钢筋采用角焊缝形式堆焊连接,用φ22mm的钢筋包裹且紧贴型钢拱架翼缘焊接固定为一体。锁脚系统施工时,着重须考虑的是提高锁脚自身的刚度、优化受力角度、合理选择不同类型围岩的锁脚长度和类型等方面。

施工要点:(1)结合实际施工需求,拱架腹部处锁脚锚管受力角度宜为30~40°,拱脚处宜为10~15°。(2)采用不同的开挖工法时,应根据实际施工情况科学合理的增加锁脚的数量及类型。(3)当局部不适宜注浆的区域(富水)可在导管内用水泥药卷和螺纹钢填充饱满替代注浆效果,且锁脚系统长度宜适当增长。(4)围岩极其不稳定段落拱架腹部处可采用大锁脚系统(直径70mm,长度>设计长度1.5倍)。

4.结束语

综上所述,在隧道施工中,出渗水、软弱大沉降围岩等现象十分常见,需结合工程实际情况,基于围岩特性进行分析,编制科学可行的施工方案,合理选择不同的施工工艺工法,并把握分析好每一个关键的环节,做好工序过程控制等,这是确保软隧道弱大沉降围岩段施工安全、质量、进度不可或缺的因素。

参考文献:

[1]JTG F60—2009,公路隧道施工技术规范[S].北京:人民交通出版社,2009.

[2]高艳花.软弱围岩隧道大变形系统控制技术研究[J].铁道建筑技术,2018(07):65-68.

[3]肖兵.软弱围岩隧道变形及施工技术[J].中国建材,2018(09);133-135.