高温烘焙盐的制备工艺研究

秦可君 邓志敢 黄孟阳 李云 刘烨 李兴彬 魏昶 朱云

食盐是人类日常生活不可缺少的物质,食盐除作调味品外,同时具有生理调理的功能和药理功能,具有一定的杀菌、解毒作用等[1]。我国是世界上食盐产量和消费大国,有着丰富的盐文化[2],云南是中国历史上重要的井矿盐产区之一,有着悠久的制盐历史,至今已有2000 多年[3]。生产盐的方式已由过去的手工业粗犷型发展成为现在的规模化精细化生产[4]。

从2017 年1 月1 日开始,放开所有盐产品价格,取消食盐准运证,允许现有食盐定点生产企业进入流通销售领域,食盐批发企业可开展跨区域经营[5]。生产企业的跨区域经营和食盐出厂、批发、零售价格的放开,在庞大产能和刚性消费量的条件下,市场的残酷性可以预见[6]。盐业体制改革的深入推 极大地激活了盐业市场新活力,激发了食盐企业生产和研发的积极性[7]。同时,伴随世界盐业的发展与创新,高科技制盐技术不断发展,盐产品的种类越来越多,人们对盐产品的质量要求也在日益提高,多品种盐的开发受到的盐企的广泛关注[8-10],高温烘培盐制备技术在企业在推进盐改和适应市场需求的条件下体现其价值。本文针对高温烘焙盐的制备技术开展了系列研究工作,以期对其工业应用起到指导作用。

1 实验

1.1 材料与仪器

原料为云南省盐业股份有限公司提供的国家高原深井盐生态原产地的原盐样品,原盐为无任何添加的天然食盐。

原盐的XRD 分析(图1)表明,原盐的结晶度高,均为氯化钠晶体,晶型完整,且由于杂质成分含量极低,未检测到其他杂质成分。

图1原盐样品的XRD图

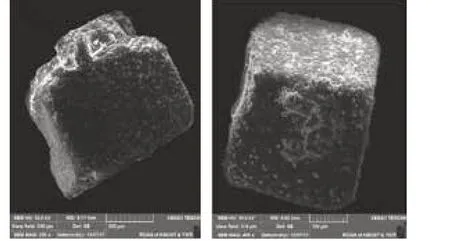

原盐的SEM 分析(图2)表明,原盐颗粒粒径主要分布在200μm-400μm 之间,呈立方体,颗粒表面不光滑,表面有细小氯化钠颗粒粘附。

图2原盐样品的SEM图

原盐的TG/DTA 分析(图3)显示,在410℃左右,氯化钠中的水分挥发;温度升高至460℃和500℃时,有少量的易挥发物挥发;在801℃后,氯化钠大量吸热开始熔化,并形成氯化钠烟气缓慢挥发,温度越高,烟气挥发越多。差热差重分析结果表明,原盐含有少量水份和少量易挥发成分。

图3原盐样品的TG/DTA检测结果图

原盐样品的ICP-OES 检测(表1,检测结果由云南省分析检测中心提供)分析显示原盐中氯化钠含量高,达到99.5%以上,其中的钙、镁含量低,钙为2.2mg/kg,镁为2.1mg/kg,原盐中几乎不含铅、砷、铁、镉、铜、汞、铝、磷等杂质。

1.2仪器设备

自制可控高温电炉,纯铁、铁素体不锈钢、奥氏体不锈钢、双相不锈钢、铸铁、陶瓷、氧化铝、耐高温石英、高纯石墨等材料制成的坩埚或托盘。

表1 原盐样品的ICP-OES和化学成分分析 (mg/kg)

1.3实验方法

选取了纯铁、铁素体不锈钢、奥氏体不锈钢、双相不锈钢、铸铁、陶瓷、氧化铝、耐高温石英、高纯石墨等不同烘焙介质,分别将100g 原盐装入上述介质,针对801℃以下和801℃以上两种烘焙工艺,在温度700℃-801℃时和 850℃,900℃,950℃时分别进行了烘焙时间为3 小时、2 小时、1 小时的研究,并对高温烘焙后冷却得到的烘焙盐产品进行产品分析,以获得烘焙盐的制备工艺。

2 结果与讨论

2.1“一步法”烘培盐工艺

“一步法”工艺是在达到反应时间后,将高温烘焙盐在反应介质内直接降温冷却。

实验研究表明,在700℃-800℃条件下,铁素体不锈钢、奥氏体不锈钢、双相不锈钢、铸铁、耐高温石英等材质在烘焙盐过程中都存在不同程度的腐蚀;铁坩埚、普通不锈钢坩埚腐蚀严重,出现脱皮、发黑等现象;石墨坩埚具有较好的耐氯化钠熔盐腐蚀性能,在使用过程中石墨颗粒容易脱落,污染产品;刚玉和陶瓷材质对氯离子具有较好的耐腐蚀性能,过程稳定,容器表面没有脱落或溶解且不含有害元素;陶瓷制成的坩埚热稳定较差,高温烘焙过程坩埚易破碎,重复使用性能不稳定,而刚玉制成的坩埚致密坚硬,性能稳定,可以重复使用,可满足烘焙盐产品质量要求。

温度低于801℃时,盐烘焙过程中氯化钠不熔化,盐的结晶状态和盐颗粒外观没有发生明显改变。温度高于801℃时,烘焙得到熔融的氯化钠,再冷却结晶得到的烘焙盐,由于受到高温作用,盐与坩埚内壁发生部分粘结,且冷却过程中氯化钠晶体刚玉表面成核、结晶,导致冷却后烘焙盐产品难以从坩埚中取出。

2.2“两步法”高温烘培盐工艺

“两步法”工艺主要包括高温熔融和浇铸结晶两步,具体工艺流程为:(1)生产为半连续式或连续式生产;(2)原盐干燥至水分含量小于0.5%;(3)装料时盐的装入量不能超过容器体积的2/3;(4)高温熔融温度为850℃-1050℃,盐完全溶化后可以浇铸;(5)浇铸后,冷却方式可以为保温缓冷、自然冷却和风冷。

2.2.1 烘焙盐与坩埚分离技术

氯化钠熔盐对刚玉坩埚的润湿角小,刚玉坩埚表面粗糙多孔,表面张力小,高温下容易被氯化钠熔盐润湿,在熔融的氯化钠自然冷却结晶过程中,新生的氯化钠晶粒首先在刚玉坩埚表面成核,晶粒逐渐长大,诱发熔体内部的氯化钠结晶。熔盐冷却后,坩埚表面的氯化钠晶粒与坩埚紧密结合,导致熔盐难以从坩埚中取出,其结晶长大过程示意图如图4 所示。

图4 熔融氯化钠在坩埚内自然冷却结晶过程示意图

由图4 可知,熔融氯化钠在高温坩埚内自然冷却的结晶过程为氯化钠首先在坩埚壁非均相成核,缓慢长大成为晶体,因此氯化钠与坩埚壁结合非常紧密,导致冷却后氯化钠难以从坩埚中取出。要解决氯化钠与坩埚分离的问题,首先必须解决氯化钠晶体在坩埚壁的成核结晶与生长问题,只要避免氯化钠在坩埚壁析晶,降低或者消除氯化钠与刚玉的结合能,就能实现氯化钠与坩埚分离。控制结晶界面的过饱和度与过冷却度,过饱和度与过冷却度越大,成核结晶速度越快,避免在坩埚壁上形成氯化钠晶核,有利于盐和坩埚的分离。因此,将熔融的氯化钠浇铸到耐高温的铸型中,再经冷却结晶成为烘焙盐制品,其结晶长大过程示意图如图5 所示。

从图5 可知,浇铸过程中,过饱和的熔融氯化钠与室温坩埚壁接触的瞬间,形成较高的过饱和度和过冷却度,熔盐表面的氯化钠快速成核、团聚、结晶,形成晶体层,与坩埚壁分离开来。在继续降温冷却过程中,氯化钠随着温度梯度变化,在已经冷却结晶的晶体表面继续成核生长,形成氯化钠晶体,与坩埚壁脱离,从而解决盐与坩埚分离的问题。

2.2.3浇铸过程中氯化钠的结晶行为

图5 熔融氯化钠浇铸冷却结晶过程示意图

对浇铸过程氯化钠结晶和烘焙盐与铸型界面行为进行考察和研究。将在900℃下保温2 小时的熔融盐倒入铸型中,自然冷却,观察冷却时间为10 秒,30 秒,60 秒,90 秒,2min,3min,4min 和5min 时刻盐的结晶行为和界面变化。

结果表明,熔盐倒入铸铁制成的铸型中后,液态的熔盐开始冷却结晶,熔盐与铸型的边界处,由于传热快,熔盐急速降温,熔体外缘立即形成白色的氯化钠结晶层,晶体逐步向熔体内部生长,盐的边缘开始向熔体内部收缩。至3min 时,熔融氯化钠基本全部凝固,冷却过程中氯化钠晶体持续生长,盐晶体颗粒长大。由于盐中心温度高,边缘温度低,盐的边缘向中心持续收缩,冷却到室温时,烘焙盐与铸型间的界面完全分开,烘焙盐很容易从铸型中取出,且铸型没有污染或变形,性能稳定,可重复使用。

2.3.2 烘焙盐产品质量分析检测

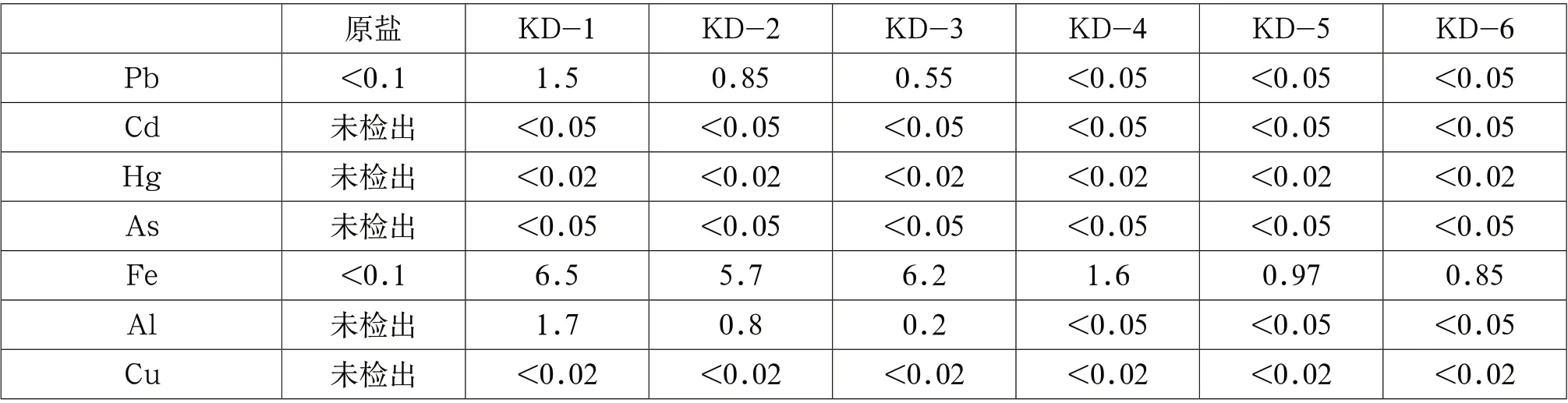

为验证烘焙盐工艺的稳定性,采用99.5%的高纯氧化铝坩埚烘焙、精铁平底锅浇铸,进行了熔盐-冷却的“两步法”验证实验6 次,得到的产品致密块状、色泽白色、无杂质污染,结晶度高,6 次熔盐-冷却结晶得到的产品进行取样分析,分别编号为KD-1,KD-2,KD-3,KD-4,KD-5 和KD-6,重点对铅、镉、砷、铁、铝和铜等重金属元素的含量进行检测,对样品进行化验分析,结果如表2 所示。

随着浇铸次数的增多,烘焙盐产品中铁、铝、铅含量明显下降,直至降低到仪器的检测精度以下。烘焙盐中没有检测出汞、砷、镉等元素含量,铅、镉、砷、铁、铝和铜等元素的含量均不超标,满足烘焙盐产品品质要求。

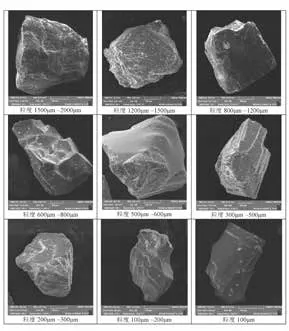

对上述6 组烘焙盐进行粉碎分级,得到+2000μm、+1500μm ~-2000μm、+1200μm ~-1500μm、+800μm ~-1 2 0 0 μ m、+6 0 0 μ m ~ -8 0 0 μ m、+500μm ~ -600μm、+300μm ~ -5 0 0 μ m、+2 0 0 μ m ~ -3 0 0 μ m、+100μm ~-200μm、-100μm 得 到10 个不同粒级的烘焙盐产品,对缩分取样得到的烘焙盐样品进行XRD 检测,并与原盐的XRD图进行对比,结果如图7 所示。

从图7 可知,经过高温熔融、冷却结晶后,得到的烘焙盐的XRD 图与氯化钠XRD 标准卡片完全一致,表明产品结晶度更高,与原盐相比产品更纯,结晶更完好。

对缩分取样得到的烘焙盐样品进行TG/DTA 检测,结果如图8 所示。

表2 半连续扩大试验样品元素行为分析 mg/kg

图7原盐和高温烘焙盐产品的XRD图对比分析

图8高温烘焙盐产品的TG/DTA检测结果图

在900℃下熔融-冷却结晶得到的烘焙盐的TG/DTA 分析结果(图8)表明,经过高温熔融、冷却结晶后,得到的盐产品更纯净,在盐的熔点以下盐的质量没有变化,烘焙盐中几乎不含水分和易挥发物质,样品在790℃-810℃之间吸热明显,并熔化,表明样品晶型结构单一,烘焙盐的纯度更高。

对得到的烘焙盐产品进行SEM 分析,观察各粒级盐产品的表观形貌,如图9 所示。

图9 不同粒级烘焙盐产品的SEM图

从图9 可知,经过高温熔化,冷却结晶得到的烘焙盐产品与原盐相比晶型发生了本质改变,经过高温烘焙后的盐产品结晶度高,颗粒致密,分散性能好,形状不规则。从盐产品的外观分析,破碎后盐产品的色泽更白,组织形态更好。

将原盐及900℃下烘焙盐产品配制成饱和溶液,进行pH 值检测,经检测900℃高温熔化冷却得到的烘焙盐饱和溶液pH 值为7.63,比原盐pH 值约高出0.8,烘焙盐弱碱性,高温烘焙改善了盐的性能。

表3烘焙盐产品的ICP-OES和化学成分 mg/kg

对所得到的产品缩分取样,进行ICP-OES和化学成分分析,结果如表3 所示。

由表3 可得,经高温烘焙后,原盐钙、镁和硫酸根离子含量降低,得到的烘焙盐中铅、砷、镉、铜、汞、铝、磷等元素含量低于ICP-OES 和ICP-MS 等分析检测仪器检测精度的下限。由于实验过程中使用铸铁(精铁)铸型进行熔盐铸锭,导致产品盐中铁含量比原盐高,为0.92mg/kg,但不超过国家标准规定值。产品中氯化钠含量达到99.58%,比原盐更纯,达到国家标准精制盐优级标准要求。同时,由于颗粒分散度高、致密块状,烘焙盐具有良好的分散性能,无需添加抗结剂即可得到分散度高的食盐产品。

3 结论

采用高温熔融—浇铸的“两步法”高温烘培盐制备工艺,可以较好实现高温烘焙盐的生产,其产品呈弱碱性、结晶度高、致密块状、结晶完好、分散性好、无需添加抗结剂、产品纯度高、色泽更白,是一种具有较好市场前景的绿色安全食品。