制粉及一次风系统节能优化改造

董志强1,杨 浩,张 健, 赵 珂

(1.山西临汾热电有限公司,山西 临汾 041000;2.西安格瑞电力科技有限公司,陕西 西安 710065)

0 引 言

我国的发电机组以火电机组为主,主要配套煤粉燃烧锅炉。煤粉燃烧锅炉由于运行方式的不合理、参数选择不够合理等原因[1],经过长时间运行后会造成电站系统设备运行参数不同程度的偏差,造成磨煤机电流偏高、煤粉均匀性降低、分离器阻力增加、单耗增加,最终提高了整个系统的能耗[2]。

随着环境问题的日益突出,国家对节能减排的要求也日益严格。与此同时,制粉及一次风系统等辅助系统占据了厂用电的绝大部分,提高制粉及一次风系统等辅助系统的效率,降低其能耗对提高电厂的效率、节能减排具有十分明显的促进作用[3-4]。实际改造中可以对制粉及一次风系统的运行方式或设备的运行性能进行调整,从而提高设备运行效率,使制粉系统的运行既安全又经济,同时满足锅炉燃烧的安全性和经济性要求。

1 锅炉设备

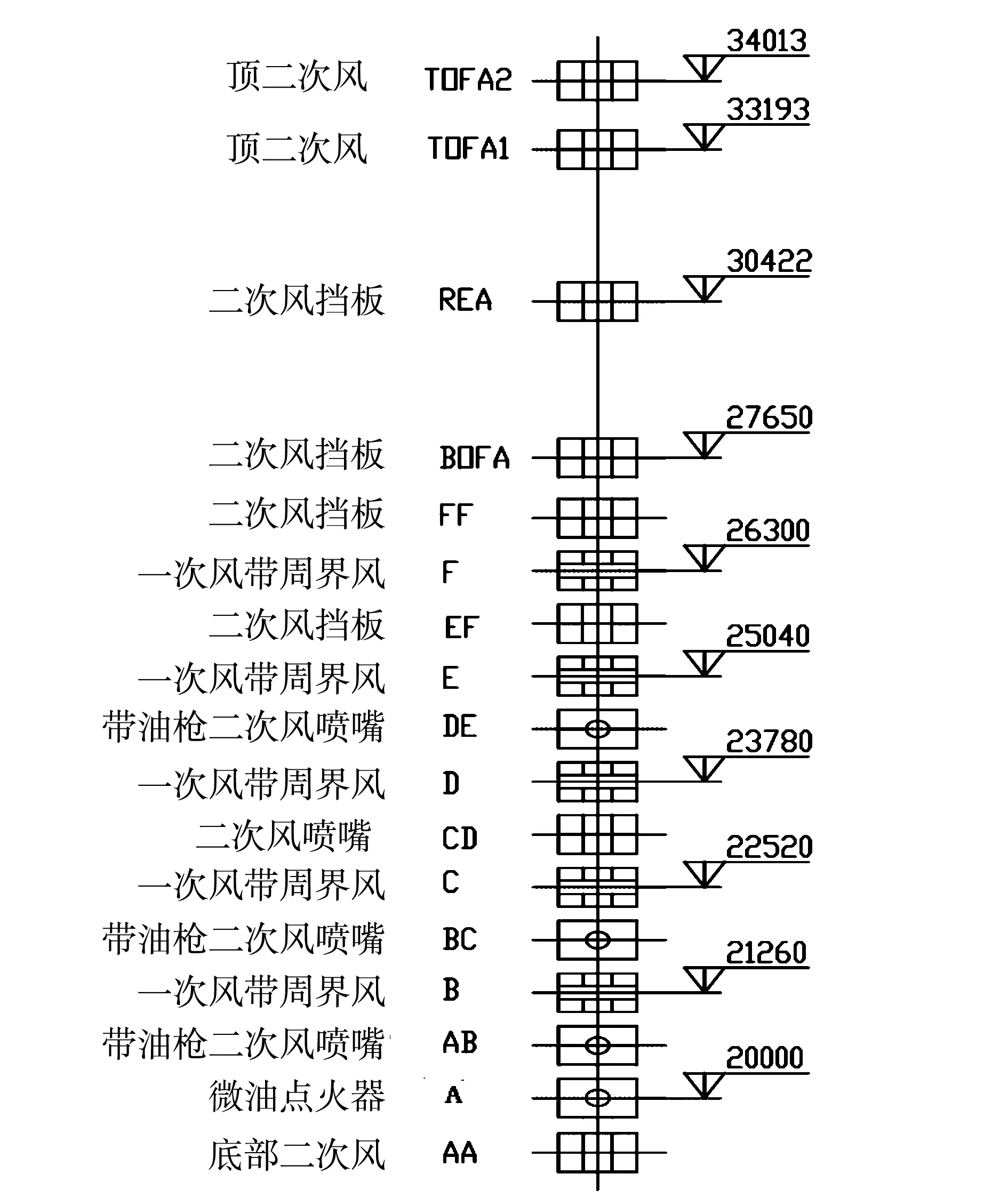

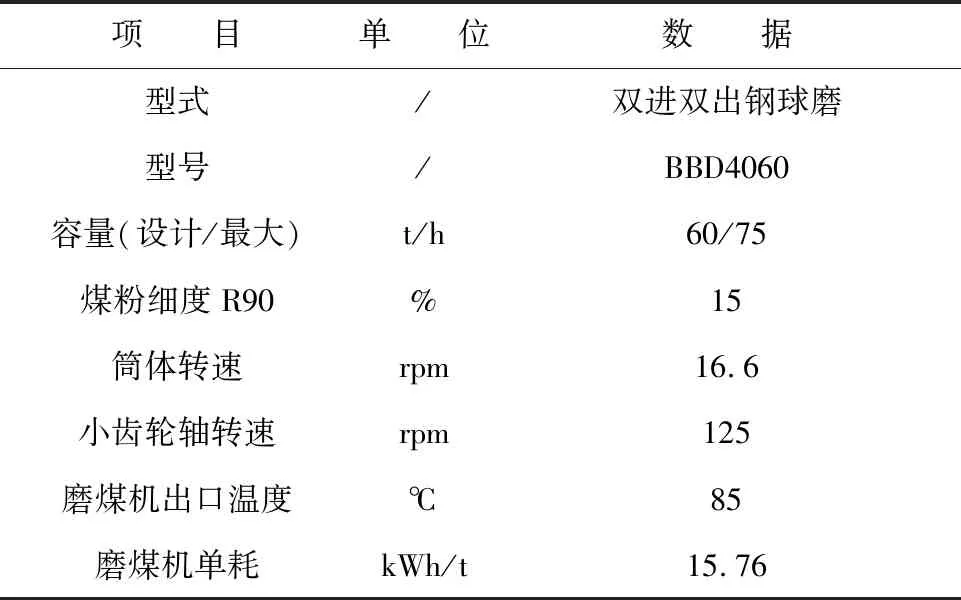

制粉及一次风系统节能改造的设备为山西临汾热电有限公司2×300 MW机组#1炉,该锅炉采用东方锅炉股份有限公司制造,型号为DG1060/17.4-Ⅱ4。锅炉为亚临界参数、四角切圆燃烧方式、自然循环汽包锅炉,单炉膛∏型布置,燃用烟煤,一次中间再热,平衡通风、固态排渣,全钢架悬吊结构。锅炉的燃烧器布置在炉膛水冷壁四角,水冷壁四角处燃烧器的中心线分别与炉膛中心的两个假想圆相切,两个假想切圆的直径分别为φ681 mm和φ772 mm。燃烧器一二次风喷口布置如图1所示。实验选用BBD4060型双进双出钢球磨煤机作为制粉系统,制粉所用磨煤机的详细参数见表1。

图1 燃烧器一二次风喷口布置图

表1磨煤机运行参数

2 改造前实验结果

改造前通过对锅炉实际燃烧工况及制粉系统实际运行情况的详细了解后,分析设备节能潜力,再制定详实可行的改造方案,对系统的运行方式或设备的运行性能进行调整,提高设备运行效率。改造前的实验主要包括锅炉效率试验、制粉系统诊断试验、一次风系统性能测试及制粉系统阻力特性测试。

试验前使锅炉保持稳定,对锅炉排烟温度、排烟处烟气成分、飞灰、炉渣、原煤进行取样化验,锅炉热效率计算采用国家标准《电站锅炉性能试验规程》(GB10184-88)规定的反平衡法;试验前根据目前磨煤机运行状况,保持制粉系统正常运行,在#2磨正常运行工况和最大出力两个工况下,在#2磨分离器出口进行煤粉取样及一次风速进行测量,记录锅炉、制粉系统各项参数,据试验结果对#1炉制粉系统进行诊断;改造前一次风系统及制粉系统阻力性能试验选择在两个不同机组负荷工况下(300、230 MW)进行,试验测定一次风机运行的烟气流量、压力、功率,一次风系统、制粉系统沿程阻力以及其他相关运行参数。

改造前锅炉效率实验发现:在300 MW工况时修正后锅炉热效率为89.25%,在230 MW工况时修正后锅炉热效率为89.61%,锅炉效率较低。改造前制粉系统诊断实验时发现:#1磨出力在55 t/h时,磨煤机入口实际风量在90 t/h左右,一次风速在28.51 m/s左右,符合正常运行中,磨出口一次风速不低于25 m/s的要求;分离器出口煤粉细度R90在16.07%,因此可认为目前#1磨磨煤机最大出力在55 t/h左右;磨煤机设计出力为60 t/h,磨煤机并未达到设计出力;#2磨最大出力在55.5 t/h左右,分离器出口煤粉细度R90在15.7%;磨煤机设计出力为60 t/h,磨煤机并未达到设计出力。改造前制粉系统阻力特性测试实验时发现:300 MW工况下,#1炉一次风机全压效率为72.5%,风机运行效率较低。

3 改造后实验结果

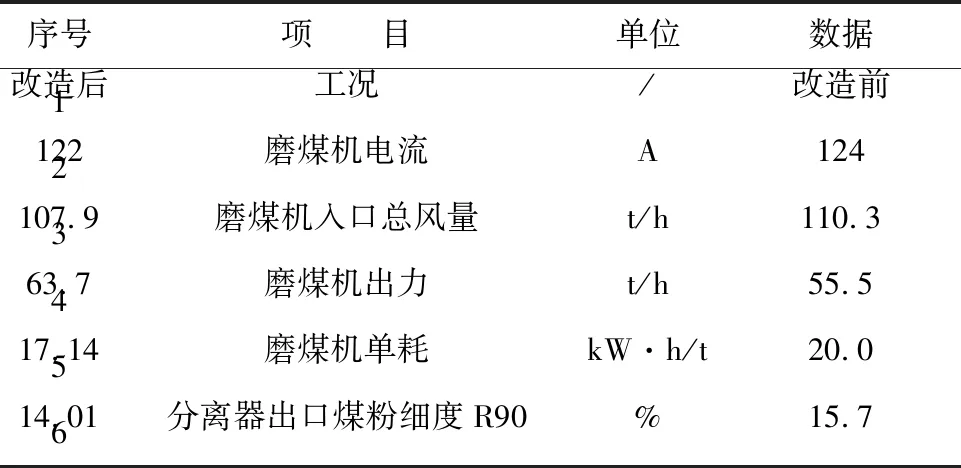

3.1 改造前后磨煤机最大出力试验结果对比

试验期间,保持分离器挡板在最佳开度下(65°),保持合适的一次风速,试验选取#2磨作为试验对象,试验期间#2磨磨煤机出力首先稳定在50 t/h,观察磨煤机各项运行参数,磨煤机运行正常则增加#2磨磨煤机出力至55 t/h,观察磨煤机各项运行参数,磨煤机运行正常则继续增加#2磨磨煤机出力至62 t/h,磨煤机料位稍有升高,但较稳定,稳定后记录磨煤机各项运行参数;继续增加#2磨磨煤机出力至65 t/h,磨煤机料位持续升高,直至达到最高限位,试验停止,减小给煤量,开大容量风门。改造前后磨煤机最大出力试验结果对比见表2。

表2改造前后磨煤机最大出力试验参数

从表2可以看出,改造前后,#2磨煤机最大出力工况下,#2磨煤机最大出力由55.5 t/h提高到63.7 t/h,改造后磨煤机电流由124A下降至122A,磨煤单耗由20.0 kW·h/t下降到17.14 kW·h/t,分离器出口煤粉细度R90由15.7%下降到14.01%;改造后,#2磨煤机出力提高14.8%,磨煤单耗下降14.3%,分离器出口煤粉细度R90下降1.69%。由此可见,改造后#2磨煤机出力在煤粉细度下降1.69%的基础上提高了14.8%,在同等煤粉细度的前提下磨煤机出力可提高20%,改造效果十分显著。

3.2 二次风配风调整实验

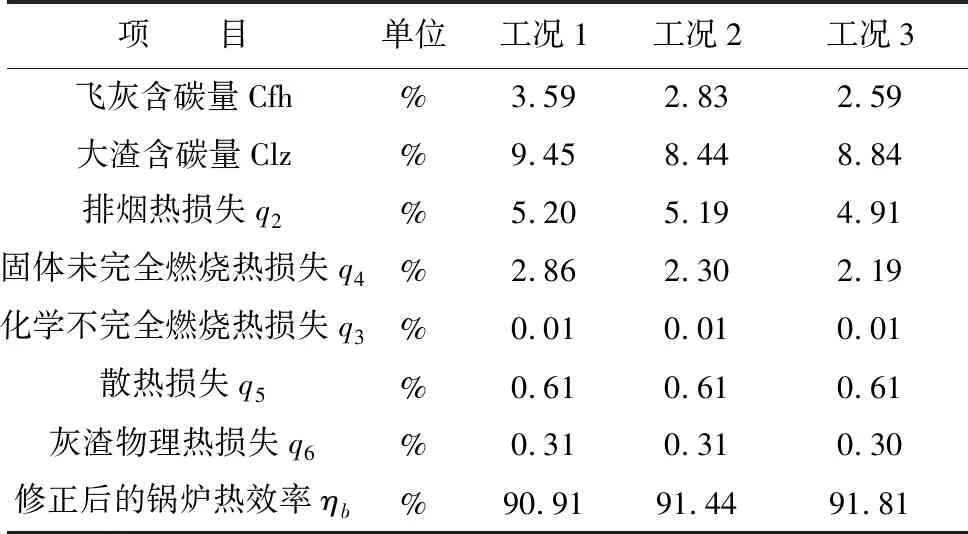

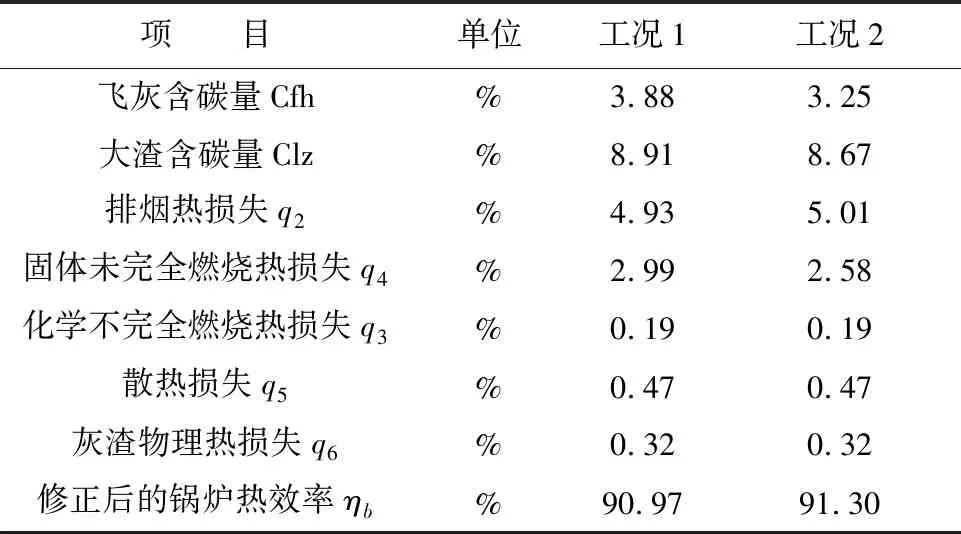

分别在230、300 MW下调整周界风和CD/DE/EF/FF等二次风的开度,以探究能保证最低的燃尽率、最高的锅炉效率的改造方法。表3和表4分别为230、300 MW工况下调整周界风和二次风得到的实验参数,表3中的工况1、2、3分别代表了当前负荷下正常运行、关小周界风至10%、开大CD/DE/EF/FF二次风的工况,表4中的工况1、2分别代表了当前负荷下正常运行、关小周界风至10%的工况。

表3 230MW二次风配风调整实验运行参数

表4 300 MW二次风配风调整实验运行参数

从表3可以看出,在230 MW工况下,对比三种配风方式,工况3飞灰含碳量最低为2.59%,修正后的锅炉效率最高,为91.81%;工况2关小周界风开度后,飞灰下降0.76%,锅炉效率提高0.53%,周界风主要起冷却喷口的作用,对燃烧不利,因此,建议周界风开度调整至10%以下;工况3开大中间二次风开度,CD层二次风由35%开大至50%,DE层由45%开至50%,调整后锅炉效率提高了0.37%。

从表4可以看出,在300 MW工况下,对比两种配风方式,工况2飞灰含碳量为3.25%,修正后的锅炉效率最高,为91.30%;工况2关小周界风及BC/CD二次风后,飞灰下降0.63%,锅炉效率提高0.43%,针对烟煤,周界风同样主要起冷却喷口的作用,对燃烧不利,因此,同样建议周界风开度调整至10%以下。

4 改造后经济性分析

改造后,#2磨煤机正常出力工况下,磨煤单耗由24.48 kW·h/t下降到24.05 kW·h/t,#2磨煤机最大出力工况下,磨煤单耗由20.0 kW·h/t下降到17.14 kW·h/t。根据负荷分配按照磨煤机平均单耗下降1.6 kW·h/t计算,每天平均给煤量按照100 t/h,全年运行小时数按照7 200 h,厂用电价0.37元/kW·h计算,全年可节约费用1.6×100×7 200×0.37=42.6万元;

#1炉制粉系统优化改造前,300MW工况下修正后锅炉热效率为89.25%,210 MW工况下修正后锅炉热效率为89.61%;#1炉制粉系统优化改造后,300 MW正常运行工况下修正后的锅炉效率为91.06%,230 MW正常运行工况下修正后的锅炉效率为91.31%,改造后飞灰平均值下降1.09%,炉渣含碳量下降1.275%,锅炉效率提高约1.81%、1.7%;同等条件下综合考虑,发电煤耗平均下降2.4 g/kw·h。按照300 MW机组70%负荷率年运行7 200 h的情况下,单台机年发电量约15.12亿度电,煤价按500元/t计算,年节约费用2.4×1.512×103×500=181.4万元;

#1炉配风系统调整后,230 MW工况下锅炉效率由90.91%提高到91.81%,效率提高0.9%;300 MW工况下锅炉效率由90.97%提高到91.30%,效率提高0.33%;按照平均锅炉效率提高0.6%计算,根据经验数据,折算至煤耗,可降低煤耗约1.9 g/kW·h,按照300 MW机组70%负荷率年运行7 200 h的情况下,单台机年发电量约15.12亿度电,煤价按500元/t计算,年节约费用为1.9×1.512×103×500=143.6万元;

综合分析,#1锅炉制粉及一次风系统节能优化改造项目后,年可节约费用42.6+181.4+143.6=367.6万元,具有十分明显的经济效益。

5 结束语

(1)改造后,#2磨煤机最大出力提高14.8%,电流由124A下降至122A,磨煤单耗由20.0 kW·h/t下降到17.14 kW·h/t,下降14.3%,分离器出口煤粉细度R90由15.7%下降到14.01%;下降1.69%;改造后#2磨煤机出力在煤粉细度下降1.69%的基础上提高了14.8%,在同等煤粉细度的前提下磨煤机出力可提高20%,改造效果显著。

(2)#1炉制粉系统优化改造前,300 MW工况下修正后的锅炉热效率为89.25%,#1炉制粉系统优化改造后,300 MW正常运行工况下修正后的锅炉效率为91.06%;230 MW工况下修正后的锅炉热效率为89.61%,改造后230 MW正常运行工况下修正后的锅炉效率为91.31%,分别提高了1.81%、1.7%,同等条件下综合考虑,发电煤耗平均下降了2.4 g/kW·h,改造成果明显。

(3)#1锅炉制粉及一次风系统节能优化改造后,磨煤单耗下降年节约42.6万元,分离器改造后煤耗降低节约费用181.4万元,锅炉燃烧调整后煤耗降低年节约费用143.6万元,年可节约总费用为367.6万元,取得了很好的经济效益。