基于电力电容器芯子结构改进的振动控制方法

王娇娇,刘夫云,李德玺,陈鑫淼

(桂林电子科技大学机电工程学院,广西 桂林541004)

0 引言

随着人口的不断增长以及城市化快速发展,直流换流站内电容器装置往往建立在靠近人口密集的区域,但该装置所产生的噪声严重的影响了周围居民的正常生活。在CIGRE technical report报告中指出在特高压直流换流站中电容器的噪声水平范围已经达到60~105 dB[1]。根据中国电力科学研究院对某换流站内的A计权噪声进行的实验测试结果[2]:电力电容器装置附近的辐射噪声高达89.7 dB,大大超过了人类可接受的噪声范围。因此,如何有效地控制电力电容器的振动辐射噪声,已成为丞待解决的难题。

关于电容器振动控制技术早就开始被关注研究,并取得了一定的成效。2012年,Zhu L等人[3]对双底面电容器的隔振降噪效果进行了研究,结果显示:采用双底面电力电容器,底面的振动明显减小。2013年,左强林等人[4]用大量的实验表明:在电容器底部加隔声腔能够有效的降低电容器噪声。2015年,黄国兴等人[5]在电容器的顶部和底部加入复合微穿孔板,实验结果表明:该结构可使电容器顶部和底部的降噪量达到6~7 dB。2015年,甘林等人[6]在电容器芯子底面与壳体间设置波纹管减振器,使得电容器底部的噪声降低了9 dB。上述学者对电容器振动噪声控制研究多集中在芯子与外壳隔振等方面,而对电容器芯子振动控制及振动仿真建模等方面进行研究的文献还鲜有见刊。但电容器产生辐射噪声主要来源于芯子的振动,研究芯子的振动及其控制方法是目前解决电容器噪声问题的关键难题。

本文从电力电容器芯子减振理论及振动产生机理进行分析,并考虑到质量块具有良好的安全性、成本低、工程易于实现等优势,所以提出了在芯子串段间合理设置质量块的方法,使电容器的固有频率避开电流的激励频率,从而降低电容器的振动[7];并对提出的方法进行仿真建模及试验验证;根据试验测试结果,验证了在芯子串段间加载质量块可以改善电容器的振动噪声问题。

1 加载质量块的电容器芯子振动产生机理

1.1 加载质量块的电容器结构分析

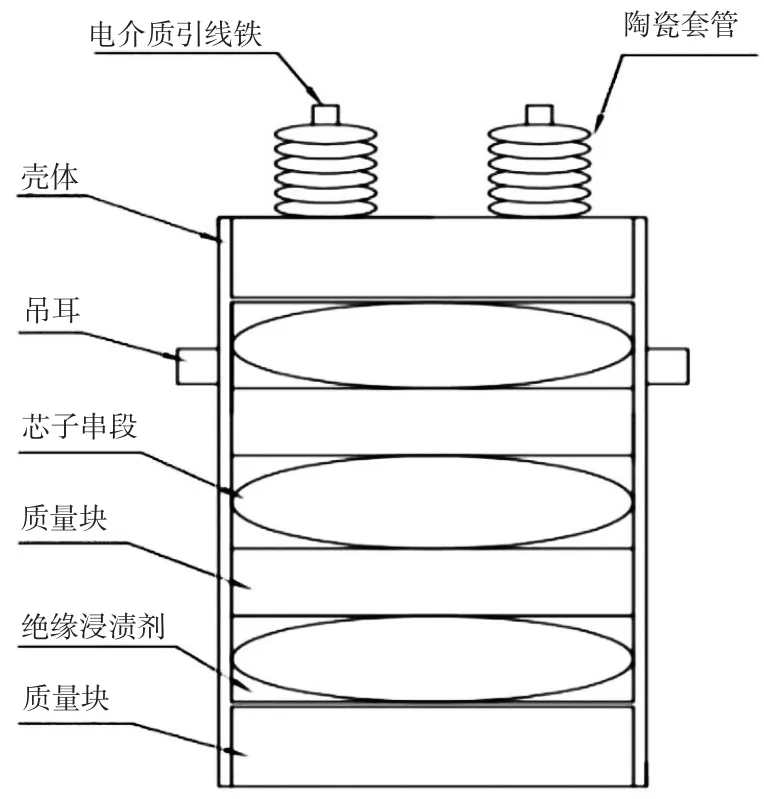

加载质量块的电容器的外部结构主要由壳体、电介质引线铁、陶瓷套管、吊耳等组成,内部主要由放电电阻、绝缘浸渍剂、芯子、质量块等材料组成,如图1所示。其中,绝缘浸渍剂(如苄基甲苯等)用来填充电容器内部的空隙,防止电极之间通过电解质放电,导致电容器故障;芯子单元是由铝箔和绝缘材料(如聚丙烯薄膜等)叠加在一起缠绕并压制成扁平状,电容器芯子由芯子单元通过电路的串联和并联组成,然后经过真空处理,装入箱壳后充入绝缘浸渍剂密封;部分质量块通过焊接工艺固定在壳体的顶部与底部,其他质量块分布在芯子串段之间。

图1 加载质量块的电容器结构图

1.2 电容器芯子振动机理分析

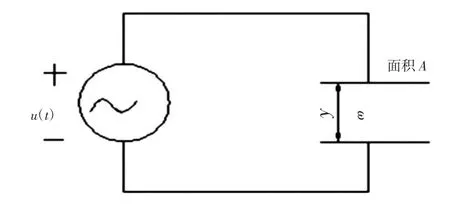

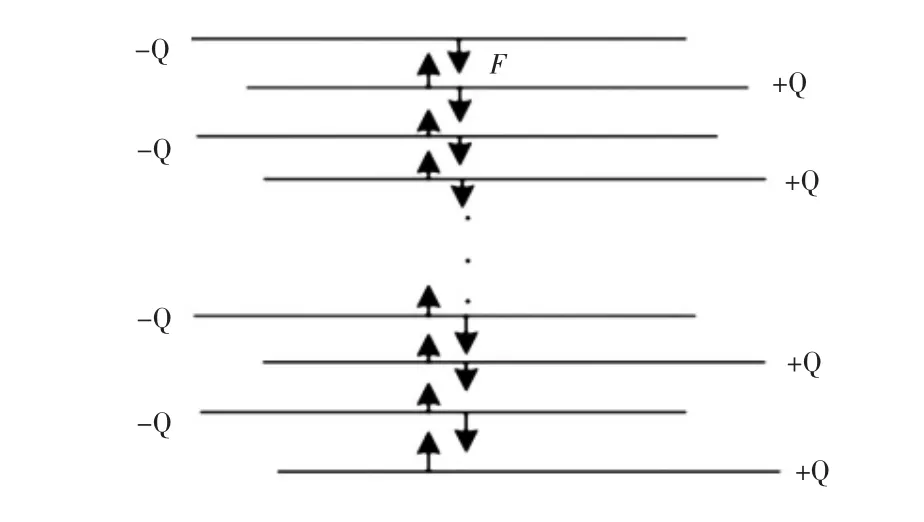

当电容器加载有交变电流时,相邻的铝箔之间组成了交变的电场。因为芯子元件是扁平状的,两侧卷绕圆弧部分相对于平行极板面积较小,故其面积可以忽略不计,可将电容器极板等效为平行板电容器模型进行分析,如图2所示,u(t)为在电容器芯子极板上作用的电压,A为等效极板面积。如图3所示,由于芯子元件中间的所有铝箔两侧均受到大小相等方向相反的电场力,处于受力平衡状态,所以只有处于元件最外端的铝箔是单向受力的,因此,电容器振动有明显的指向性,并且通过大量噪声测试发现电容器顶部和底部为主要噪声源。

图2 电容器等效电路图

图3 芯子极板所受电场力分析图

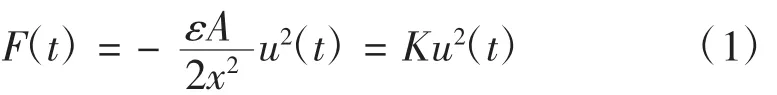

其中,A为等效极板的面积,ε为极板的电容率,x为两极板间的距离,u(t)为极板间的电压。

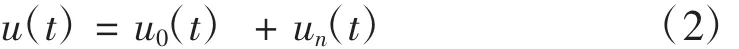

一般基波电压与一种或多种高次谐波电压同时加载形成电容器中的电压。因此,当某n次谐波电压与基波电压叠加时,芯子极板上的总电压表达式为:

假设初相位为零,联立(1)-(2)式:

两个极板之间的电场力 F(t)为[8]:

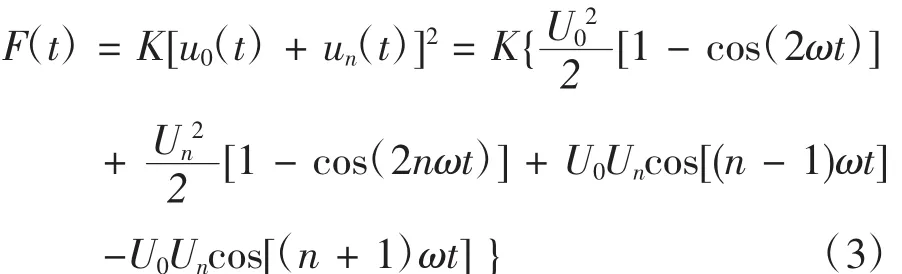

试验电流工况参数为:基波频率电流I1=50 A,谐波频率电流I5=12 A,I11=5 A,I13=16 A,根据式(3)在MATLAB中进行仿真计算,实验电流工况电场力的时域曲线如图4所示。

图4 试验工况下的电场力时域图

2 加载质量块的电容器芯子有限元仿真及设计方案分析

2.1 芯子减振理论分析

电容器芯子振动主要由于加载在芯子上的电流激励频率与芯子的某阶固有频率相等,产生共振引起的,因此,芯子的相关减振方案可以利用反共振的发生原理进行设计。反共振指当机械系统所受到的激振力的频率为某一值时,会出现一个振动静止的状态。每个反共振峰出现在相邻的共振峰之间,并且在反共振峰处振动振幅最小。

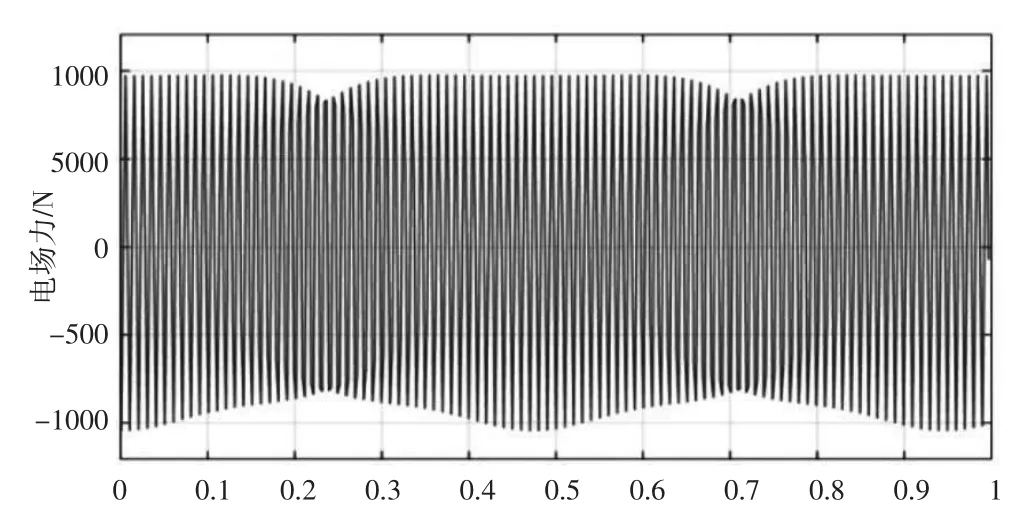

当不考虑阻尼对机械系统的影响时,任意一个MDOF系统的位移导纳矩阵表达式为[9]:

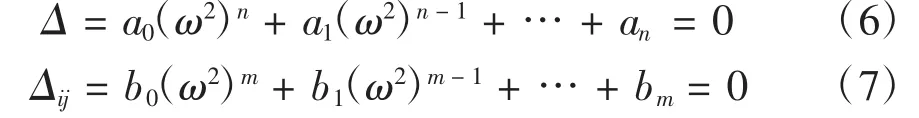

其中,Δ 为阻抗矩阵[k]- ω2[m]的行列式,[Δij]为阻抗矩阵的代数余子式。

当仅在多自由度系统中第j节点处施加简谐力f=Fejwt,则在系统中第i点产生的位移振幅可表示为:

由以上分析可知,当激励频率ω满足:Δ=[k]-ω2[m] =0时,系统会出现共振现象。Δij=0时,系统将在坐标i点产生反共振。具体方程如下:

通过式(6)和式(7)可以求得n个共振频率和m个反共振频率且m<n,只要激励频率ω与共振及反共振中任意一个频率重合,共振或反共振现象都会发生。工程上大部分应用的减振措施就是依据反共振发生原理,在原来振动系统上设计一个附加的系统来抑制原系统的振动。利用反共振原理降低电容器的方法有多种,比如在壳体上安装加强筋板,改变电容器壳体的质量,等方案,但考虑到经济性及工程上是否易实现等问题,在芯子串段间合理设置质量块的方法,对于降低电容器的振动比较合适。

2.2 加载质量块的电容器芯子振动有限元模型

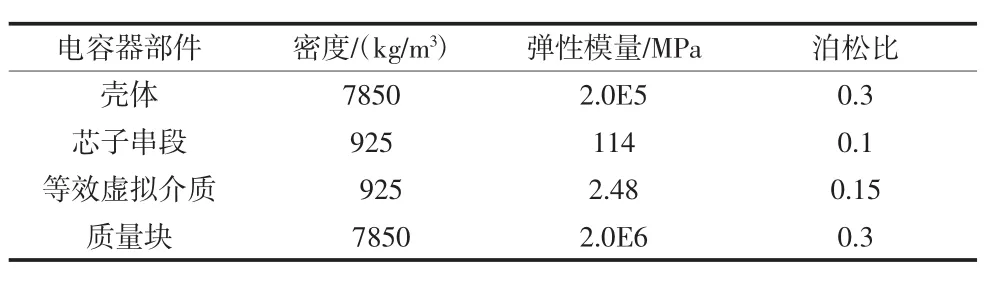

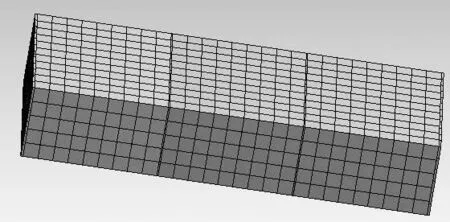

加载质量块的电容器的振动有限元模型主要由芯子串段、壳体、吊耳及质量块组成,芯子串段等效为尺寸大小相同的长方体结构,各组件的材料属性如表1所示。根据电力电容器实际接触分析可知,电容器芯子和等效虚拟介质及质量块之间的接触方式均为法向无渗透、切向无滑动接触,芯子与壳体之间的接触方式为共节点接触。电力电容器通过吊耳与电容器塔架相连。为了模拟电力电容器实际工作状态,故在吊耳处施加固定约束。分别在壳体的顶部和底部施加电场力,电场力的大小如图4所示。电容器的内部为大阻尼系统[10],因此阻尼比ζ取1.1。建立在芯子串段顶部和底部加载质量块的电容器芯子振动有限元模型如图5所示。

表1 加载质量块的电容器材料属性

图5 加载质量块的电容器芯子振动仿真模型

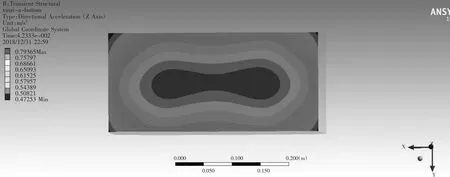

图6 为通过ANSYS中的瞬态动力学仿真得到的电容器芯子底部加速度云图。由仿真结果可知,未加质量块时芯子底部最大加速度为1.1 m/s2,在壳体顶部和底部分别加入5 kg质量块后,芯子底部的最大加速度值为0.79 m/s2,虽然振动有所减小,但是提高减振降噪效果,需要合理布置质量块的质量和位置。

图6 电容器芯子底部加速度有限元仿真云图

2.3 质量块结构参数设计分析

在电容器芯子振动仿真模型的基础上,提出在芯子串段间合理设置质量块的方法,通过改变质量块的质量和在位置,在ANSYS中仿真电容器芯子底部的振动。如图7所示,质量块分别安置在芯子串段间1、2、3、4位置处,通过合理改变质量块的质量和位置,来降低电容器芯子本身的振动,从而减少芯子振动向外壳的传递,进而降低电容器外壳的辐射噪声。

图7 芯子串段间质量块的位置分布

2.3.1 设计目标

选取电力电容器芯子底部振动加速度的最小值作为设计目标。

2.3.2 设计变量

针对质量块的质量(0~10 kg)及在芯子串段间的位置(在1,2,4和2,3位置处加质量块)作为设计变量进行振动仿真。

2.3.3 设计结果

基于电容器芯子振动仿真模型,根据分析设计的方案,在芯子串段之间的不同位置加载不同质量的质量块,仿真获得电容器芯子底部不同节点处的振动加速度。

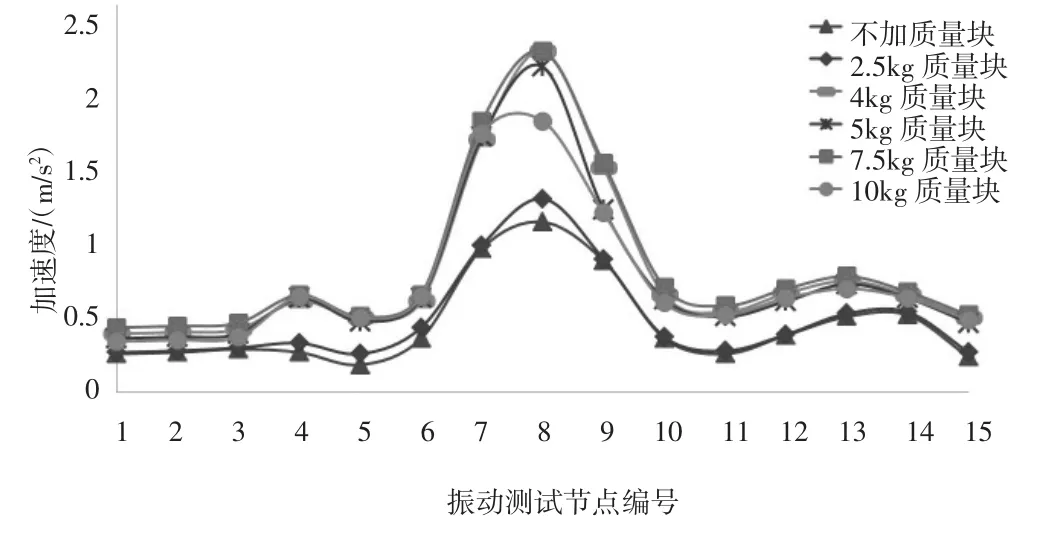

如图8和图9所示,为在芯子串段不同位置处加载不同质量的质量块后,电容器芯子底部不同节点的加速度峰峰值仿真曲线图。由图8可知,随着质量块质量的增加,底部加速度幅值也随之增加,因此在串段2,3位置处加载质量块的方式并不能降低电容器的振动。由图9可知,随着质量块质量的增加,加速度幅值随之下降,尤其在加载5 kg的质量块时,加速度幅值下降比较明显,且中间8号节点的振动加速度幅值从1.1 m/s2降低到0.5 m/s2,因此在串段1,2,4位置处加载质量块的方式可以降低电容器的振动,如果质量块的质量继续增加时,加速度幅值下降趋势变缓,同时也会增加降噪成本。

图8 2,3位置加质量块电容器芯子底部加速度

图9 1,2,4位置加质量块电容器芯子底部加速度

3 加载质量块的电容器噪声实验对比

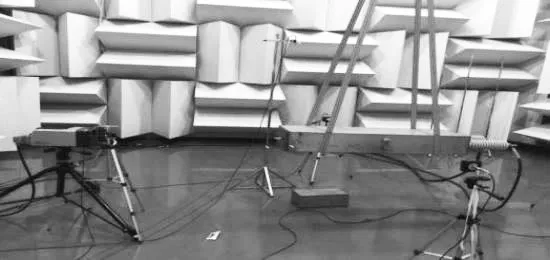

在消声室中,利用PSV-400激光测振仪和DASP东方所16信号通道振动噪声测试系统,分别对常规电容器和在芯子串段间2,3(命名为“样品1电容器”)、1,2,4 位置(命名为“样品 2 电容器”)加载 5 kg的质量块的电容器进行振动噪声实验测试。图10为在消声室内电容器振动噪声测试图。

图10 电容器振动和噪声测试现场图

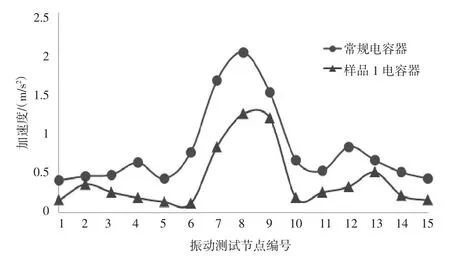

如图11和图12所示,为常规电容器和样品1电容器、样品2电容器各节点振动加速度对比图。可以看出,在芯子串段2,3位置处加质量块后,电容器底部各节点振动加速度明显变大,并没有减振效果;而在芯子串段1,2,4位置处加质量块后,电容器底部各节点振动加速度明显降低,其中中间9节点的振动从1.2 m/s2降低到了0.68 m/s2。

图11 样品1和常规电容器底面加速度对比

通过噪声测试,常规电容器、样品1电容器、样品2电容器底部的噪声分别为50.8 dB、55.2 dB、47.9 dB。相比于常规电容器,样品1电容器底部的噪声增加了4.4 dB,样品2电容器底部的噪声减少了2.9 dB。所以,质量块在芯子串段间1,2,4位置时,具有一定的减振降噪效果。

4 结束语

(1)本文分析了加载质量块的电容器芯子振动机理与减振机理,解释了在芯子串段间加载质量块作为减振措施的原因。

(2)建立了加载质量块的电容器芯子振动有限元模型,通过改变质量块的质量和位置,对电容器芯子修改前后的底部加速度进行仿真对比,仿真结果显示:合理加载质量块的电容器芯子底部加速度相比于未加载质量块时有明显降低。

(3)对实际加载质量块的电容器进行振动噪声测试,结果表明,修改后的电容器底部振动加速度最大值从1.2 m/s2降低到0.68 m/s2,且辐射噪声降低了2.9 dB。根据试验测试对比结果,验证了在芯子串段间合理加载质量块可以有效地降低电容器的振动噪声。