管道3PE防腐蚀层阴极剥离的影响因素

张 超,苏欣怡,禹 诰,张永成,李自力

(1.中国石油大学(华东),山东省油气储运安全省级重点实验室,青岛266580;2.中海油能源发展装备技术有限公司,天津300450;3.中国石油天然气销售河南公司,郑州450000)

管道运输具有占地面积小、运载量大且价格低廉等优点,近年来,已经逐步成为油气资源的主要运输方式[1],为了保证油气管道的使用寿命、确保管道安全稳定地运行,常常采用外防腐蚀层与阴极保护结合的方式对其施加保护[2-3]。自20世纪90年代中期我国引入3PE防腐蚀层(以下简称3PE层)以来,越来越多的国内管道采用了这种防护技术[4-5]。3PE层具有优良的电绝缘性、物化性能,防护牢靠且适用范围广。然而,由于加工条件、服役条件、人为损伤等因素的影响,3PE层会出现老化裂纹、各类破损点等[6-7],在此基础上防腐蚀层会进一步发生劣化,管体金属也会逐步发生腐蚀[8-9]。阴极剥离、阳极破坏、渗透性鼓泡[10]等是防腐蚀层进一步劣化的主要方式,而在这三者中,又以阴极剥离最为常见[11],防腐蚀层本身的加工参数及管道服役环境都会对3PE防腐蚀层的失效产生影响。

BI等[12]研究了低碳钢表面未染色及染色涂层的阴极剥离性能,结果表明:未染色涂层的阴极剥离主要取决于环境中阳离子的活动性(各类阳离子活性排序如下KCl>CsCl>NaCl>LiCl),且遵循抛物线形演变,而染色涂层的阴极剥离遵循线性规律。LENG等[13-14]研究了离子种类及离子含量对涂层阴极剥离行为的影响,结果表明:阴离子的种类对剥离反应基本没有影响,阳离子的传输、迁移过程才是阴极剥离的控制过程,当阳离子的含量超过某一临界浓度时,阴极剥离率会随离子含量的增加而上升。张其滨等[15]发现阴极剥离的主要条件是管道存在因破损而导致的各种漏点,同时温度的升高对阴极剥离距离的影响很大。

JR等[16]等研究了膜厚度、阳离子以及温度对涂层阴极剥离的影响,提出阴极剥离过程的机理是在有机防腐蚀层与金属表面之间的氧化物防腐蚀层的溶液化。朱琳等[17]测试了在役3PE管道的阴极剥离情况,结果表明:工艺参数、施工质量、环境因素等都会造成3PE防腐蚀层剥离,从而影响其防护效果。SKAR等[18-19]研究了几种影响钢铁表面环氧树脂阴极剥离的因素发现:随着干膜厚度的增加,阴极剥离率降低,并且阴极剥离依赖于电解液中的介质类型,其中阳离子的运输路径主要是通过已经剥落的防腐蚀层。KHUN等[20]研究了平均粗糙度对阴极剥离的影响,结果表明:增加平均粗糙度可以增强防腐蚀层与基板之间的作用力,从而降低阴极剥离率,同时由于槽侧壁及槽沟的阻隔作用,平行方向的阴极剥离速率远比垂直方向的快得多。

本工作在此基础上开展研究,自行加工带有3PE防腐蚀层的试件,采用研发的“基于阴保电位自动识别与控制的阴极剥离实验装置”,根据3PE管道的实际服役环境和加工参数进行了阴极剥离的加速试验,研究了导致3PE防腐蚀层阴极剥离的主要影响因素,以期为实际生产中带3PE防腐蚀层管道的运行与维护提供参考。

1 试验

1.1 试样与溶液

管道3PE层防腐蚀层的阴极剥离是加工参数与实际服役环境共同作用的结果,因此本工作以华南销售西部管道所处的环境参数与加工参数范围为依据,在实验室内加工了合格的3PE层试件,着重考虑了管道阴极保护电位、防腐蚀层破损面积、土壤理化性质(含盐量、含水率、p H)等环境参数(用于配置不同的试验溶液,考察环境因素对涂层阴极剥离的影响),表面灰尘度、锚纹深度、环氧底层厚度等加工参数,选取共9个参数作为研究对象,两种参数的试件分两个批次进行加工。

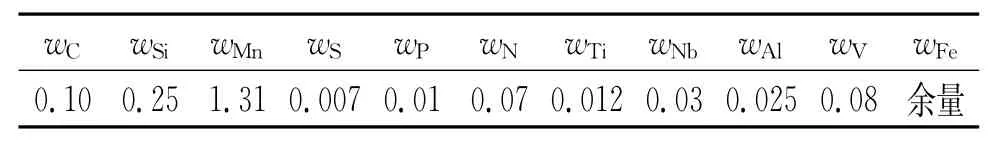

试验选用尺寸为150 mm×150 mm×6 mm的X60钢平板,化学成分见表1。通过室内静电喷涂工艺和恒温台加热的方法,按照GB/T 23257-2009《埋地钢质管道聚乙烯防腐层》标准加工了3PE标准试件,同时改变加工参数(表面灰尘度、锚纹深度、环氧底层厚度等)在X60钢平板表面加工3PE试件,研究加工参数对3PE层阴极剥离的影响。在3PE试件中心钻出直径为6.4 mm的人为缺陷孔,钻孔时要钻透3PE层、露出钢质基材,若试件缺陷孔内有残余底漆,也应去除。

表1 X60钢的化学成分Tab.1 Chemical composition of X60 steel %

1.2 试验装置及方法

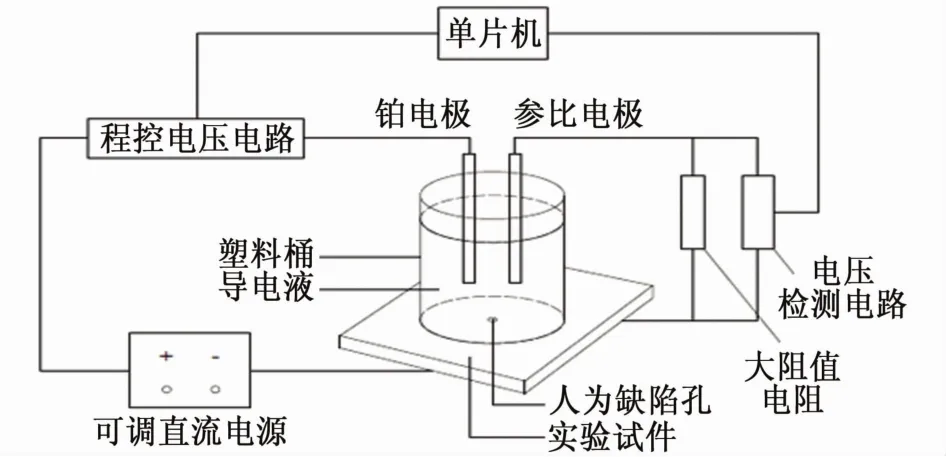

阴极剥离试验采用如图1所示的“基于阴保电位自动识别与控制的阴极剥离实验装置”,该装置是在GB/T 23257《埋地钢质管道聚乙烯防腐蚀层》的基础上改进而成的,加入由电压检测电路、单片机、程控电压电路构成的负反馈系统,实现电压的自动识别及控制,保证试验电压的长期稳定,提高试验精度。

将塑料圆筒与3PE试件进行同心黏结,形成试验槽,在槽内注入质量分数为3%的NaCl溶液,使溶液体积达到塑料桶高的4/5,同时试验过程中需不断添加蒸馏水保持液位(见图1)。将试验装置放置于恒温箱内,3PE试件的外加电位为-1.5 V(相对于饱和甘汞电极SCE,下同),试验温度为35℃,试验时间为48 h。试验结束后,用小刀以人为缺陷孔为中心沿360°的圆周方向将防腐蚀层八个等分,划成标准“米”字型割线,测定每条割线在小刀水平力撬剥下的剥离距离,取其平均值作为该3PE试件的阴极剥离距离。

改变试验槽内介质环境(溶液含盐量,氯离子含量,p H),考察溶液环境对3PE层阴极剥离的影响;改变3PE试件的破损直径,考察破损直径对3PE层阴极剥离的影响;改变外加电位,考察外加电位对3PE层阴极剥离的影响。

图1 基于阴保电位自动识别与控制的阴极剥离实验装置Fig.1 A cathode-disbonding experiment device based on the automatic identification and control of cathodic protection potential

在实验室制备了纯净土壤(土壤浸出液中的离子含量极低),采用3.0%NaCl调剂土壤中含水率,将配置土壤置于试验槽内经进行试验,考察土壤含水率对3PE层阴极剥离的影响。

2 结果与讨论

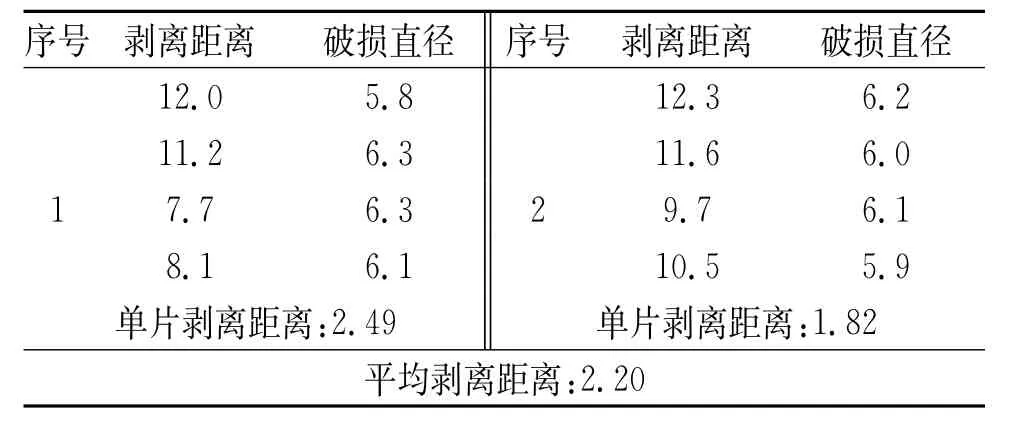

2.1 标准3PE试件的阴极剥离结果

由表2可见:标准3PE试件在3.0%NaCl溶液中经过48 h阴极剥离试验后的平均剥离距离为2.20 mm(65℃,48 h),低于国标 GB/T 23257-2009《埋地钢质管道聚乙烯防腐层》的要求(<6.0 mm),可以证明本工作制作的3PE防腐蚀层是合格的。(表中剥离距离是指对角放射线上的剥离总距离,下同。)

表2 标准3PE试件的阴极剥离距离Tab.2 Cathodic disbonding distance of standard 3PE specimen mm

2.2 环境参数对剥离结果的影响

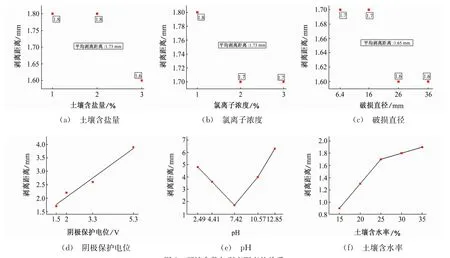

由图2(a)~(c)可见:溶液含盐量,溶液氯离子含量和破损直径的变化对标准3PE试样阴极剥离的影响不大。这是因为阴极剥离主要是由于破损处发生涂层/金属界面上的电化学反应促使缝隙腐蚀的发生而引起的,根据闭塞电池自催化或IR降等经典理论,上述三个因素对反应过程没有影响,因此其剥离距离也基本没有变化。

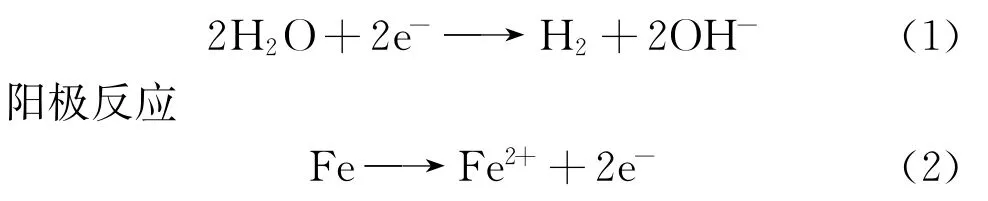

由图2(d)可见:随着外加电位(阴保电位)的负移,剥离距离呈线性增大,当阴极保护电位负于析氢电位时,不能为试片提供足够的保护,这主要是由于电化学腐蚀反应的进行导致了防腐蚀层的剥离。当阴极保护电位负于析氢电位时,发生如下反应阴极反应

阴保电位的降低必然会导致其析氢过电位的增大,阴极反应的活化能增大,从而也加速了阴极反应过程,在钢材表面逐渐析出氢气,氢气的积累将导致3PE防腐蚀层逐渐剥离,负移值越大则析氢速率越大。

由图2(e)可见:随着试验溶液酸性和碱性的增加,剥离程度增大,3PE标准试件在近中性溶液中的剥离程度最小。这是因为在酸性条件下,电解质通过破损处在涂层/金属界面上扩散的同时也发生H+与Fe原子的氧化还原反应,金属基体被腐蚀,在3PE层与金属之间形成腐蚀产物,使得两者脱离;而在碱性条件下,一方面,OH-与3PE防腐蚀层中的有机物发生皂化反应,使3PE防腐蚀层分解,另一方面,OH-与形成结合键的金属氧化物或金属相结合,破坏了其黏结力而使得防腐蚀层发生剥离。

由图2(f)可见:随着土壤含水率的增大,剥离距离逐渐增大,当土壤含水达到饱和(25%)后,随着土壤含水率的进一步增加,3PE防腐蚀层的剥离距离变化程度放缓。这是因为水在防腐蚀层中的渗透是防腐蚀层失效的主要原因之一,在本工作中发生剥离的主要原因是电解质通过人为缺陷孔进而在防腐蚀层/金属界面扩散,而水作为扩散的主要载体和反应物质,其发生的电化学反应及其他过程也必然会随着水含量的增加而增大,从而导致剥离距离增大。同时可以看出,随着土壤含水率的增大,虽然剥离距离逐渐增大,但数值变化不大,并且小于标准3PE试件在3.0%溶液的,这可能是因为水在涂层/金属界面上的扩散程度较小。

2.3 加工参数对剥离结果的影响

在不同锚纹深度(0,50~90μm)条件下制备了3PE试件,其在3.0%NaCl溶液中的阴极剥离试验结果表明,当锚纹深度为0时,平均剥离距离是5.90 mm;当锚纹深度为50~90μm时,平均剥离距离是2.10 mm。即随着试件表面锚纹深度的增加,3PE防腐蚀层的剥离距离反而降低,这是因为在较高的锚纹深度条件下,试件表面有更多与环氧底层相结合的点,使得两者的结合更加牢固;但是,增加锚纹深度也导致试件表面的不均匀性增加,为氧气/水在防腐蚀层/金属界面的扩散提供了更多的通道以及更多诱发点蚀的位置。

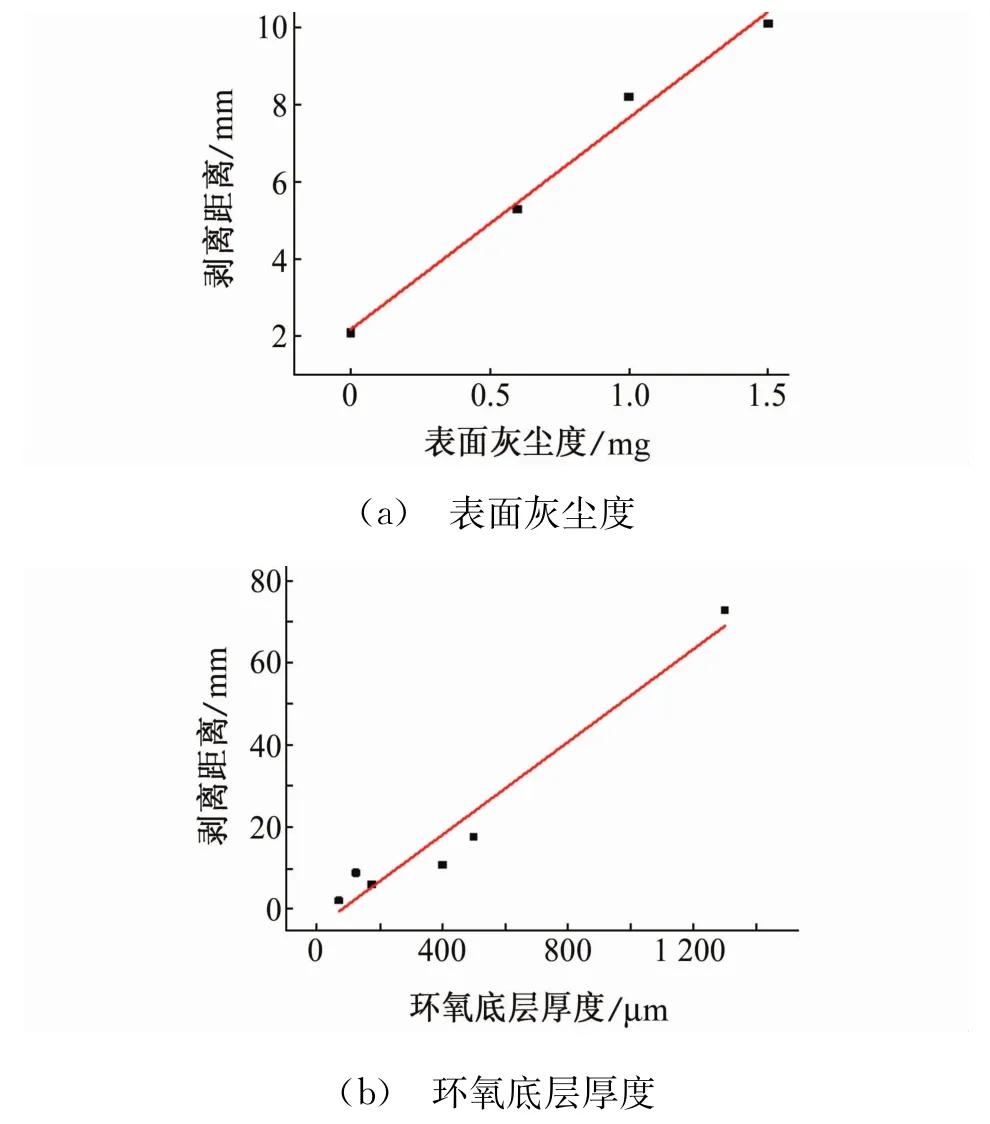

由图3(a)可见:随着3PE试件表面灰尘度的增加,防腐蚀层的剥离距离随之呈线性增加,这是因为随着杂质的增多,环氧底层与X60钢板的结合面积减小、结合力随之减小,从而导致阴极剥离距离增加。

由图3(b)可见:随着环氧底层厚度的增加,剥离距离呈直线增加,此时剥离大多发生在环氧底层与PE层之间,这是因为随着环氧底层厚度的增加,其强度增加,但是延展性和弹性降低,由于相关因素的变化,使得环氧底层与PE层之间发生较为明显的相对位移,从而导致阴极剥离。

图2 环境参数与剥离距离的关系Fig.2 Relationship between environmental parameters and peeling distance

图3 加工参数与剥离距离的关系Fig.3 The relationship between processing parameters and disbonding distance:(a)surface dustiness;(b)thickness of epoxy underlayer

上述试验结果表明:加工参数对阴极剥离的影响远大于环境参数的,通过层次分析法得出了加工参数对阴极剥离的影响由大到小依次为:锚纹深度>表面灰尘度>环氧底层厚度,故阴极剥离的主要控制条件为金属氧化物/金属界面的反应对黏结力的损害,界面上参数的影响又远大于3PE防腐蚀层本身的。

3 结论

(1)环境参数中,土壤含盐量、氯离子含量、防腐蚀层破损面积对3PE防腐蚀层的阴极剥离基本没有影响;阴保电位的影响主要是通过其与析氢电位的相对值;酸性环境对金属基体腐蚀的促进、碱性环境中的皂化反应及OH-对黏结力的破坏、高土壤含水运载反应物的增加都将促进3PE防腐蚀层的阴极剥离,其中土壤含水率的影响至水量饱和后不再改变。

(2)加工参数对3PE防腐蚀层阴极剥离的影响强于环境参数的,低锚纹深度提供较少的结合点、高表面灰尘度减少了结合面积、环氧底层厚度导致的延展性与弹性的降低也都将促进3PE防腐蚀层的阴极剥离。