溶剂萃取后火驱开采超稠油可行性研究

张 弦,车洪昌,刘以胜,张华北

(1.东北石油大学石油工程学院,黑龙江大庆 163318;2.中油国际中东公司,北京 100120)

稠油是21世纪最重要的接替能源之一。在石油资源日益枯竭、成熟新能源形态发展缓慢的今天,稠油以其两倍于常规石油资源的储量,在我国的能源战略中占有极其重要的地位。但是,稠油尤其是超稠油(地层温度条件下脱气原油黏度大于50 000 mPa·s)中胶质和沥青质含量高,流动性极差,水驱与化学驱等常规技术难以达到预期的开采效果,因此主要应用注蒸汽、火烧油层等热采技术,或者注入溶剂溶解超稠油中部分组分来进行开采[1-5]。

注烃类溶剂在超稠油以及沥青开采中具有较强的技术优势。注入油藏后,烃类溶剂打破原有体系的平衡状态,并溶解大部分原油组分,使溶解后的原油流动性增强,从而增加采收率[6-8]。如果烃类溶剂的浓度足够大,会使原油中的沥青质脱离沉降,从而导致原油黏度进一步降低。当与低分子量的烃类溶剂混合时,由于沥青质在低分子量环境中的稳定性变差而进一步脱离沉降,原油的平均分子量将大幅降低。采出的原油具有较低的密度、黏度、重质组分含量,达到就地改质的目的。注烃类溶剂的优点是投入成本低、适应性广、热损失可忽略不计、溶剂可循环利用,并且能够较好地实现就地改质。但是,经过溶剂萃取后,超稠油中的重质组分(沥青质等)沉积滞留在岩石孔隙内,很难采出,造成较大的资源浪费。

火驱是一种行之有效的稠油热采技术,在注气井中点燃油层后,通过不断向油层注入适量空气或富氧助燃,形成径向移动的燃烧前缘。燃烧前缘前方的原油受热降黏、蒸馏,蒸馏后的轻质油、汽与燃烧烟气驱向前方,留下未被蒸馏的重质成分在高温下裂解,裂解产物焦炭作为燃料,维持燃烧;在高温下,油层水、注入水及燃烧生成水变成蒸汽,携带大量的热量传递给前方油层,从而将原油驱向生产井。火驱过程伴随着复杂的传热、传质过程和物理化学变化,具有蒸汽驱、热水驱、烟道气驱等多种开采机理[9-11]。火驱开采出的原油是燃烧过程中挥发及裂解的轻质组分,极大地改善了油品,被认为是经济效益最佳的超稠油开采方式之一。

基于注烃类溶剂与火驱各自的技术优势,有学者提出注烃类溶剂后转火驱开采稠油技术[12]。通过溶剂的抽提将稠油中饱和分和芳香分等相对轻质的组分采出,再将沉积的沥青质等重质组分点燃,由于稠油组分的简单化,使得火烧过程可控程度增加。萃取后的溶解油经分离后,溶剂可循环利用,稠油因重质组分的剥离而使品质大幅提高。重质组分经火烧后经历氧化、裂解等一系列反应,生成的小分子产物被采出,因此大幅改善了采出油的品质。不但提高了原油采收率,而且将溶剂萃取后沉积在岩石孔隙的沥青质采出,既避免了能源浪费,又减轻了油层污染。

由于注烃类溶剂萃取后转火驱的技术较新,对溶剂+火驱原位改质并提高超稠油采收率的机理还缺乏试验和理论认识。为此,有必要开展相关试验和理论研究,探讨开采过程中的控制机理,为下一步配套技术开发和现场应用奠定理论基础。本文开展不同烃类溶剂萃取后转火驱开采超稠油试验,探讨该技术的可行性。

1 烃类溶剂辅助火驱试验

1.1 试验样品

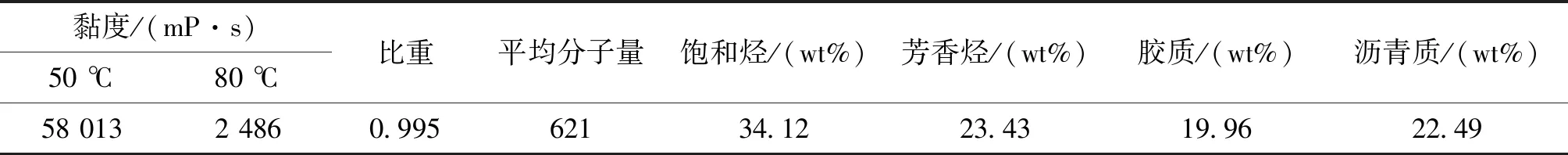

试验选取戊烷、煤油、癸烷作为萃取溶剂。辽河油田杜84区块原油的性质见表1。稠油黏度为脱气黏度,用HAAKE流变仪测定,族组成采用液固吸附色谱法测定。50 ℃脱气稠油的黏度为58 013 mP·s,属超稠油。

表1 杜84区块的原油性质Table 1 The properties of the heavy crude oil from Du84 block

1.2 试验设备及方法

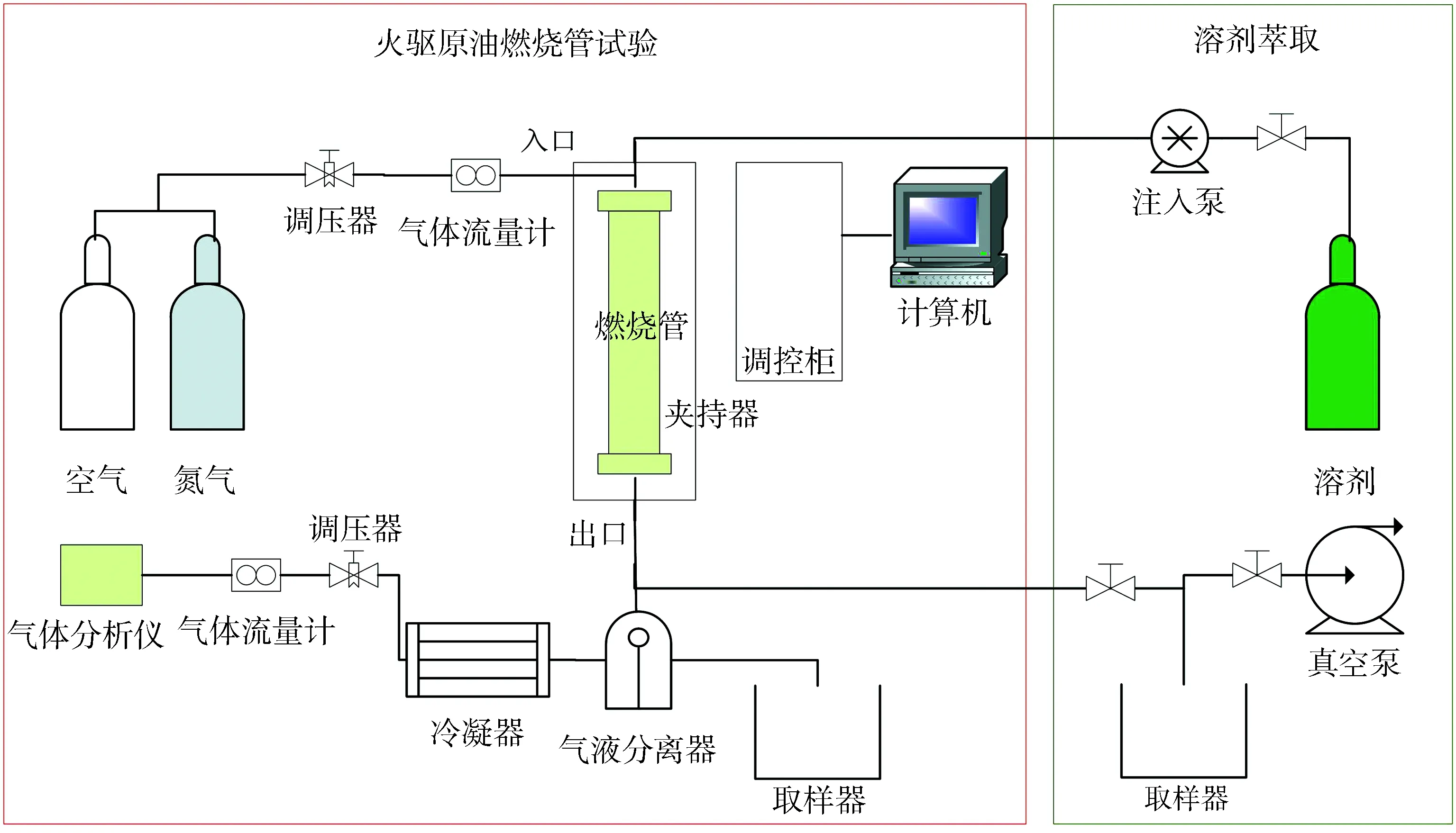

溶剂萃取转火烧试验设备由溶剂注入与回收装置、点火装置、燃烧管、供气系统、采集系统和尾气分析仪组成,如图1所示。该装置最高温度为900 ℃,最高耐压为5 MPa。燃烧管由内管和外管组成,长70 cm,内管内径为6 cm,壁厚0.4 cm。内外管之间填充保温材料,以减少热损失。燃烧管轴向布置15个热电偶和1个压力传感器,以采集温度和压力数据。试验中将油砂按比例混合后填装模型,通过注入氮气增压,检查燃烧管系统的密封性。在室温下从试验管顶部以设计量混合氮气注入溶剂,并回收改质后的原油。然后开启加热器,注氮气确认注采井之间的热连通,并建立初始温度场,再注入空气点火进行火烧试验。在转注空气的瞬间,将会观察到萃余物燃烧。通过监测的温度变化,以及产出气体组分的变化来确认燃烧是否有效持续进行。试验过程中持续观测产出气组分的变化,液体通过分离器分离后收集。温度采集用于分析温度剖面的变化以及前缘推进的特征。尾气中CO2和CO的含量也帮助确认燃烧是否有效。

图1 溶剂萃取转火烧油层试验装置示意Fig.1 The scheme of the experimental system of in-situ combustion post solvent injection

2 动力学试验结果及分析

2.1 无溶剂条件下原油动力学试验

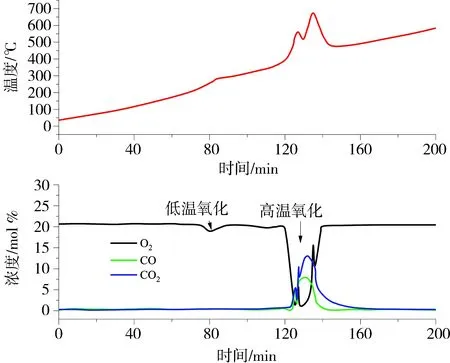

图2 纯火驱尾气组分浓度以及温度随时间的变化Fig.2 The fraction of effluent gases and temperature profile in relation to time of pure in-situ combustion

图2给出了动力学试验中纯火驱尾气组分浓度以及温度随时间的变化。可以看出,在300 ℃左右首先观察到低温氧化反应,少量的氧气被消耗。高温氧化反应(燃烧)在400 ℃时开始,燃烧使温度快速升高到650 ℃以上,高温氧化反应消耗大量氧气,生成CO和CO2;曲线表现为O2浓度出现低峰而CO和CO2浓度出现高峰。高温反应放出大量的热,能够使燃烧持续进行,当燃料逐渐耗尽,则表现为O2浓度逐渐恢复至初始水平,CO和CO2浓度逐渐降低到初始水平。

2.2 溶剂萃取后萃余物动力学试验

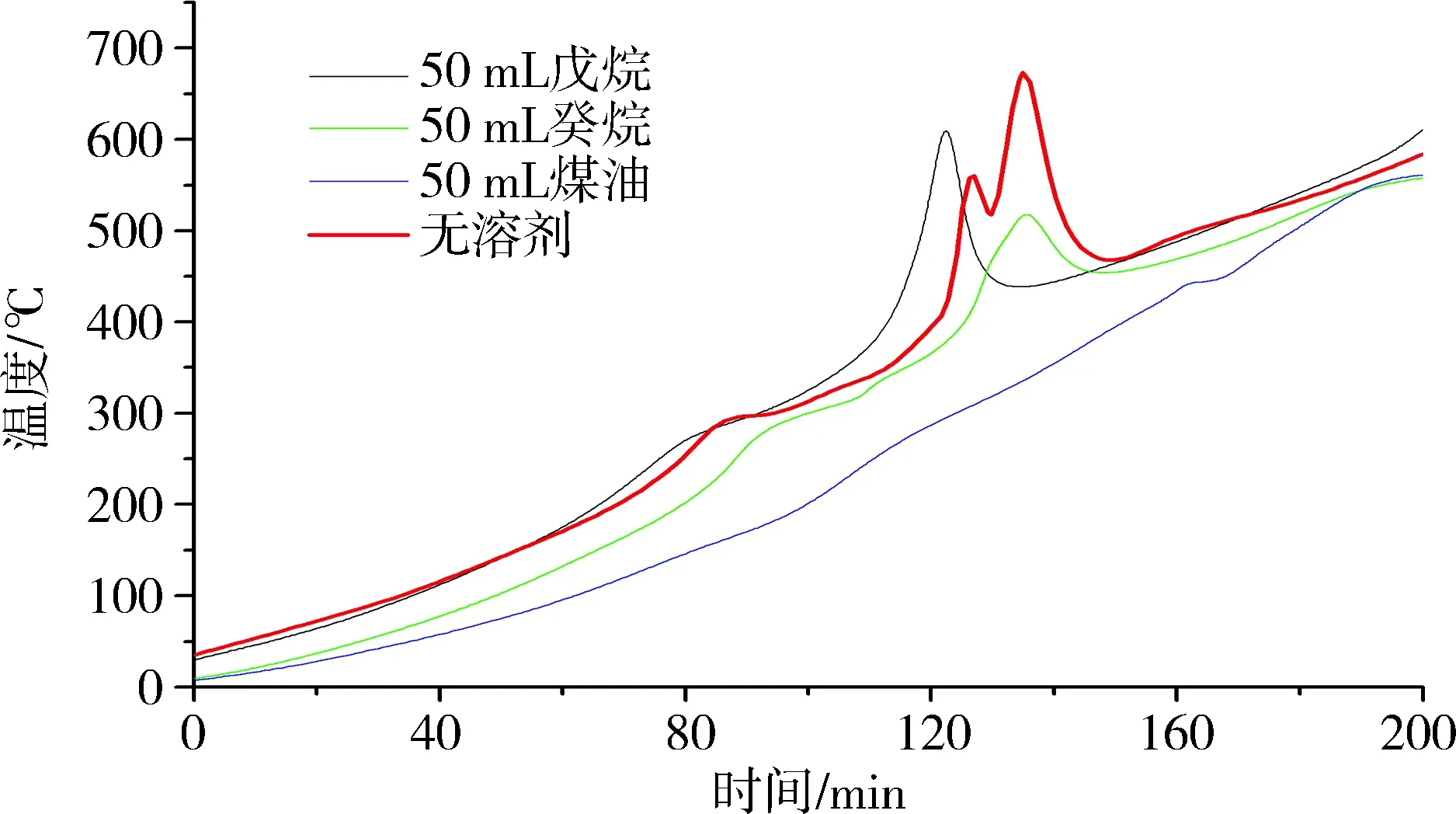

图3 注入不同溶剂后萃余物燃烧温度与时间的关系Fig.3 Temperature profile in relation to time of the combustion of the residue post solvents injection

为了与纯火驱进行对比,进行了3种不同类型的溶剂萃取后再火驱试验。图3给出了燃烧阶段的温度剖面。在高温氧化反应中,燃料燃烧,生成CO和CO2。火驱燃料一般是由沥青质中的重质组分形成的,当燃料燃烧时,温度升高。原油中重质组分含量越高,就会生成越多的燃料,燃烧放热反应也更加剧烈。由于在试验中始终保持氧气量充足,因此燃料生成量是影响温度升高幅度的最重要因素。高温燃烧反应中温度的升高幅度与动力学试验中燃烧前重质组分的含量有关。比较各试验高温氧化反应中温度的升高幅度可评价注入不同的溶剂后燃料的生成量。溶剂是否萃取了过多的重质组分,萃余物是否能够放出足够的热量来维持燃烧,是评价在溶剂萃取后是否能有效进行火驱的重要指标。在高温氧化反应中产生的热量是维持燃烧的必要条件,如果高温反应不能产生足够的热量,则不能有足够的燃料生成,燃烧将会熄灭。

由图3可知,纯火驱试验中燃烧的放热是最剧烈的。由于没有溶剂提前注入,无组分被萃取出来,所以在动力学试验管中燃料最大限度地沉积,能够提供最大的放热量。在有溶剂提前注入的试验中,部分重质组分被萃取出来,使燃料生成量减少。较少的燃料沉积导致较低的高温反应放热量。与煤油和癸烷相比,戊烷萃取后萃余物的高温氧化反应释放了更多的热量。随着高温反应的开始,温度升高了235 ℃。煤油和癸烷萃取后燃烧的温度升高幅度则较小。对煤油而言,几乎没有明显的升温幅度,对癸烷则温度仅仅升高了140 ℃。因此,这两种情形下升温幅度可能难以维持有效燃烧。

所有的试验,除了溶剂不同外,其余初始条件皆相同,但是高温氧化反应却有较大差异。戊烷萃余物的高温氧化反应放热量远远高于癸烷和煤油萃余物的高温氧化反应。分析认为,轻质烃类溶剂戊烷萃取轻质组分的能力高于萃取重质组分,更多的轻质组分被萃取出来,而煤油和癸烷能溶解更多的重质组分。戊烷能够溶解胶质,却不能溶解沥青质。因此,当戊烷萃取时,萃余物中含有更多的沥青质,因而在动力学试验中生成了更多的燃料。而癸烷和煤油可溶解少量沥青质,因此萃余物中沉积的沥青质含量相对降低,生成的燃料也相应减少。二者相比,煤油能够溶解更多的沥青质,因此癸烷萃取后萃余物燃烧的放热量较煤油条件下萃余物的放热量多。

2.3 萃余物动力学试验影响因素

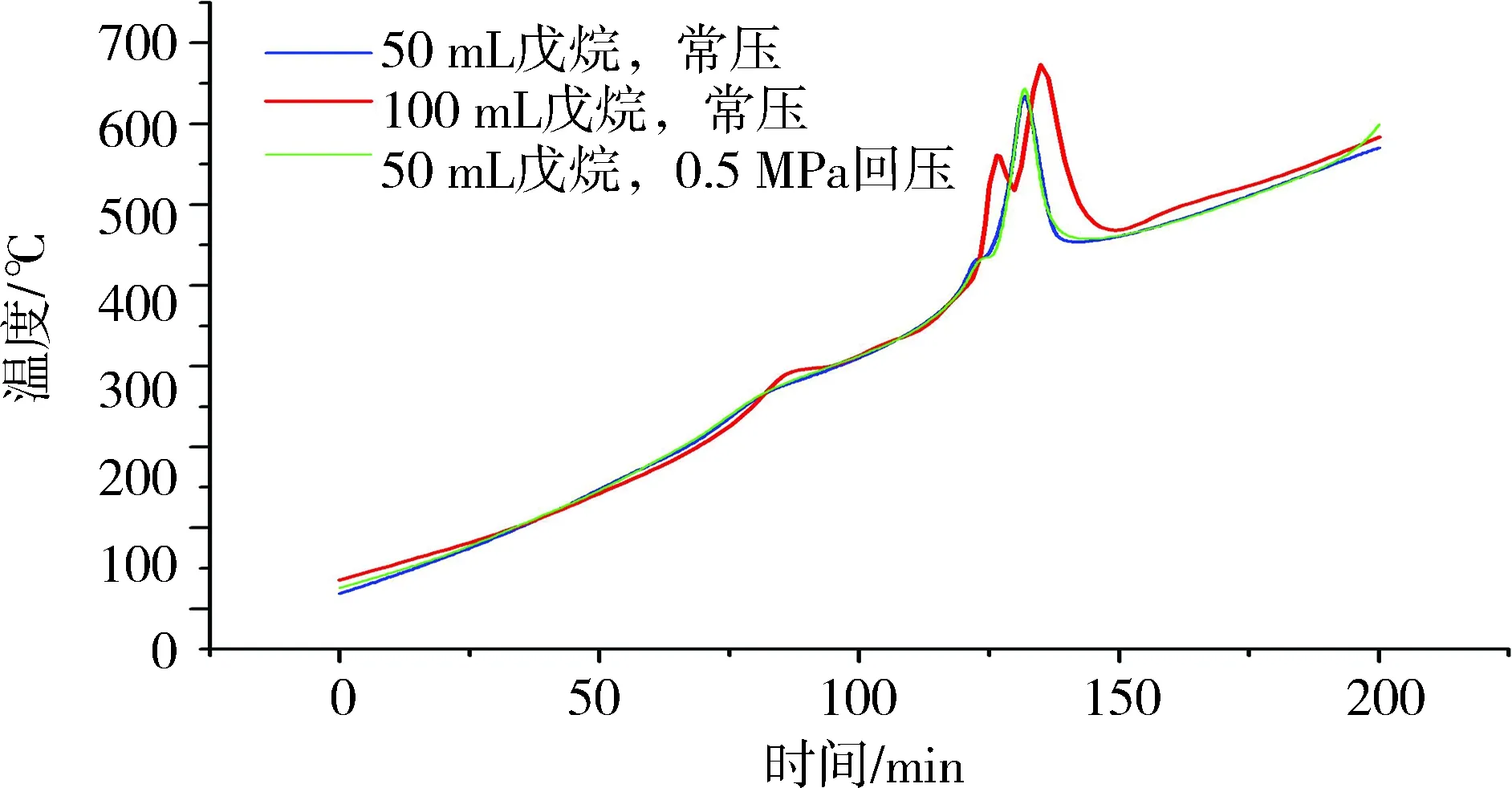

在确定戊烷为较合适的溶剂之后,分别考察了溶剂体积(常压,50 mL戊烷与100 mL戊烷)与回压(50 mL戊烷,常压与0.5 MPa回压)对萃余物动力学试验的影响(图4)。常压下50 mL和100 mL戊烷萃取后萃余物的高温氧化反应放热量差别不大,说明两个试验的燃料生成量接近,多注入50 mL戊烷并没有溶解更多的重质组分。原油在戊烷萃取后萃余物中仍存在大量的重质组分,能较好地维持燃烧。在动力学试验中,戊烷的最佳注入量更接近于50 mL。

当施加0.5 MPa的回压时,50 mL戊烷萃取后萃余物的高温氧化反应更加剧烈,放出更多的热量。施加回压使戊烷萃取后有更多的沥青质沉积,燃料生成量增大,从而使高温氧化反应更加剧烈。一般来说,当压力在原油泡点以下,原油的溶解能力随着压力的升高而降低。试验中当压力升高,戊烷的溶解能力下降,所以有更多的沥青质沉积。

图4 不同溶剂体积与不同回压下萃余物燃烧温度与时间的关系Fig.4 Temperature profile in relation to time of the combustion of the residue post solvents injection by different solvent volume and back pressures

3 燃烧试验结果与分析

3.1 燃烧尾气

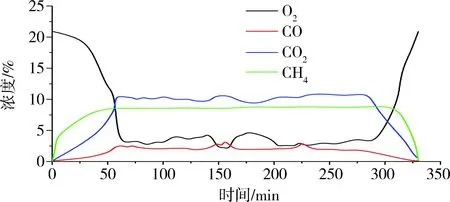

应用戊烷为萃取溶剂,开展溶剂萃取后火烧油层一维燃烧管试验。燃烧尾气通过气体分析仪实时记录,尾气中除了CO2、CO和O2外,还检测到CH4的持续存在,分析认为是由残存的戊烷在高温下裂解产生。尾气中各气体浓度随时间的变化关系如图5所示。试验结果表明,萃余物燃烧共进行了330 min。在燃烧初始阶段,尾气中的O2含量急剧下降,同时CO2与CO含量明显上升,证明发生了剧烈的氧化反应;尾气中出现CH4,含量升高至一定水平后,在整个燃烧阶段几乎保持不变。在55~290 min时段燃烧基本保持稳定,表现为CO2、CO和O2含量的波动幅度不大。随着时间的推移,在290 min时尾气中O2含量开始迅速上升,CO2和CO含量迅速减少,并在330 min达到初始水平,燃烧结束。在燃烧逐渐减弱之时,由于燃烧前缘附近区间的温度仍然很高,足以使戊烷裂解,因此尾气中CH4的含量未受到影响,直至残存的戊烷消耗殆尽,CH4含量才急剧下降。

图5 戊烷萃取后萃余物火驱燃烧管试验尾气含量变化Fig.5 Effluent gases trend by the combustion of the residue post n-Pentane injection in the combustion tube

3.2 温度分布与燃烧前缘推进

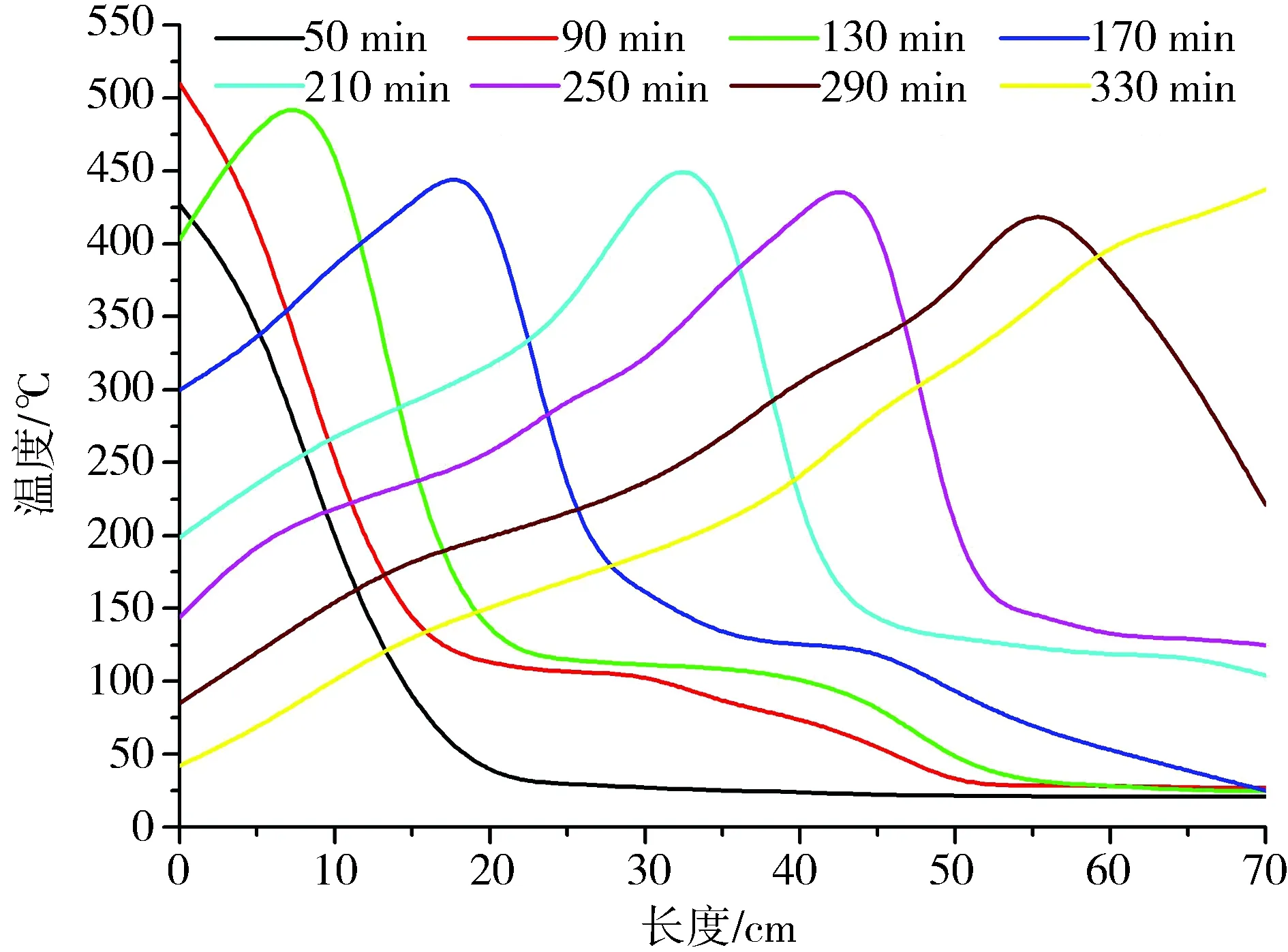

图6 戊烷萃取后燃烧管试验的温度分布Fig.6 Temperature profile by the combustion of the residue post n-Pentane injection in the combustion tube

从点燃萃余物50 min开始,每隔40 min记录一次燃烧管内布置热电偶位置的温度数据,从而评价燃烧过程中温度在燃烧管轴向的分布,如图6所示。燃烧过程中萃余物能够维持较高的温度,使燃烧前缘平稳向前推进。当燃烧进行到330 min时,在燃烧管末端观测到了前缘的突破,燃烧结束。前缘推进速度为0.212 cm/min,燃烧区的平均温度为471 ℃。在燃烧稳定阶段,燃烧前缘平稳向前推进,但前缘温度相差较大。随着燃烧时间的推进,燃烧前缘温度趋于平稳。随着已燃区温度的逐渐降低,燃烧前缘前方的区域因受热温度逐渐升高,并可明显观察到在燃烧前缘前方形成了一道约125 ℃左右的蒸汽带。温度分布曲线形似波浪向前推进,直至前缘突破,燃烧结束。燃烧前缘在试验管内能够实现平稳推进,并顺利突破进入生产井,中途无熄灭迹象,说明经戊烷萃取后的超稠油萃余物能够以火驱的方式进行开采。

4 结论及建议

通过开展动力学试验和燃烧管试验,探讨了烃类溶剂萃取后转火驱开发超稠油的可行性,结论如下:

(1)动力学试验表明,与煤油和癸烷相比,戊烷萃取后萃余物的高温氧化反应释放了更多的热量。随着高温反应的开始,温度升高了235 ℃。煤油和癸烷萃取后燃烧的温度升高幅度则较小,难以维持有效燃烧。

(2)燃烧管试验表明,萃余物燃烧平稳持续了330 min,直至前缘突破。燃烧尾气中除了CO2、CO和O2外,还检测到由残存戊烷裂解生成的CH4。燃烧过程中萃余物能够维持较高的温度,使燃烧前缘平稳向前推进。前缘推进速度为0.212 cm/min,燃烧区的平均温度为471 ℃。

(3)戊烷萃取后的超稠油萃余物能够以火驱的方式进行开采,证实了烃类溶剂萃取后转火驱开发技术的可行性。