大功率光伏逆变器输出滤波电抗器有功损耗测量*

徐敏锐, 卢树峰, 杨世海, 孙 军, 张长征

(1. 国网江苏省电力公司 电力科学研究院, 南京 210000; 2. 武汉磐电科技股份有限公司 研发部, 武汉 430058; 3. 湖北工业大学 太阳能研究院, 武汉 430068)

在可以预见的未来,光伏发电在电力系统中将获得较大规模的应用[1-2].输出滤波电抗器的有功损耗是大功率光伏逆变器功率变换中的主要损耗,在满足输出电流谐波衰减要求时,输出滤波电抗器的有功损耗影响光伏系统的总效率、可靠性以及散热系统的设计[3-5].光伏逆变器输出滤波电抗器的有功损耗取决于直流母线电压、开关频率、输出电压、输出电流以及材料结构工艺,通过对有功损耗进行准确测量,可以为其优化和散热系统的设计提供实验依据.目前,国内外相关测试系统所使用的技术方案主要有两类:1)通过光伏电池阵列进行测试,该方法较为简单、直接,同时其应用也最为广泛,但却会受到自然条件的限制,测试时较费时、费力,且成本较高;2)利用电力电子变流技术对光伏阵列的输出进行模拟,即通过光伏阵列模拟器来进行测试,该种方案对光伏阵列模拟器的性能要求较高,现有的测试平台通常难以达到工业应用的需要[6-9].

为了对光伏逆变器输出滤波电抗器有功损耗进行测量,本文研制了一套大功率光伏逆变器输出滤波电抗器有功损耗测量系统.该系统的核心部件是一种新型的大功率光伏阵列模拟器,使光伏逆变器输出滤波电抗器运行在一个比较真实的环境,让测试和评估变得更加准确[10-15].利用该测试平台对某公司270 kW光伏逆变器中的输出滤波电抗器进行了有功损耗测量、性能评估和优化设计.

1 光伏阵列模拟器结构和原理

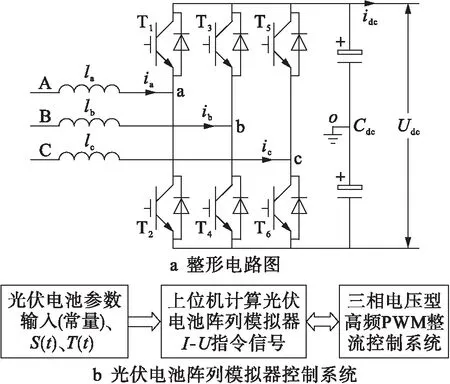

光伏阵列模拟器结构如图1所示,其中包括三相电压型高频PWM整流电路及其对应的控制系统框图.

图1 光伏阵列模拟器结构图Fig.1 Structure diagram of PV array simulator

1.1 I-U指令信号运算方法

在光伏直流物理模型的基础之上,可以对光伏阵列模拟器输出的I-U特性曲线指令信号进行实时运算.在该模型中还考虑了太阳辐照度S、光伏阵列温度T以及标准条件下光伏阵列的电流温度系数α、电压温度系数β、串联电阻Rs、开路电压Uoc、短路电流Isc、最大功率点电压Um、最大功率点电流Im等参数对输出I-U特性曲线的影响.

太阳辐照度参考值Sref=1 kW/m2,光伏阵列温度参考值Tref=25 ℃,可以得出光伏阵列输出电压为

(1)

式中:C1=(Um/Uoc-1)/ln(1-Im/Isc);C2=(1-Im/Isc)e-Um/(C1Uoc);DI=αDTS/Sref+(S/Sref-1)Isc;DV=-βDT-RsDI,DT=T-Tref.

1.2 三相电压型高频PWM整流

利用三相电压型高频PWM整流器可实现I-U指令信号的功率放大,用于模拟实际光伏阵列的输出,为实验室中光伏逆变器的测试提供输入电源.设置三相电压型高频PWM整流器在直流输出电压[400 V,1 000 V]区间内跟踪I-U指令信号,交流输入电流控制为畸变率较小的正弦化电流且功率因数为1.根据光伏阵列模拟器和光伏逆变器的对偶性及工作过程的互逆性,在研制光伏阵列模拟器时,可利用光伏逆变器的硬件,仅需要对软件部分进行一定的修改.

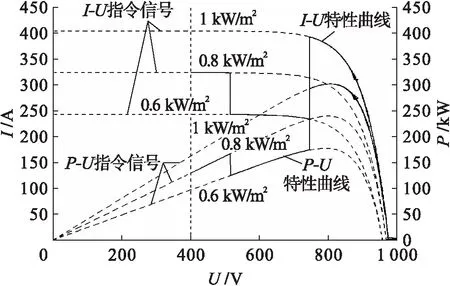

2 光伏阵列模拟器建模仿真

依据实验电路的结构和参数,利用Matlab建立仿真模型.输入电压270 V,频率50 Hz,额定功率270 kW,电抗器电感量0.36 mH,滤波电容器电容量13.6 mF.图2、3分别为光伏阵列模拟器直流输出侧和交流输入侧的仿真波形.图2中实线为光伏阵列模拟器输出的I-U和P-U特性曲线,虚线为I-U和P-U指令信号波形,3组特性曲线对应的辐照度分别为1、0.8、0.6 kW/m2,太阳辐照度突变时,输出电压在400~1 000 V之间,光伏阵列模拟器输出的特性曲线与指令信号完全吻合,具有较好的动态响应特性.图3中光伏阵列模拟器的输出功率为270 kW,输入电压、电流均为正弦且同相位,因而对配电网的电能质量(谐波和无功)影响较小.

图2 光伏阵列模拟器输出侧的仿真波形Fig.2 Simulated waveforms on output side of PV array simulator

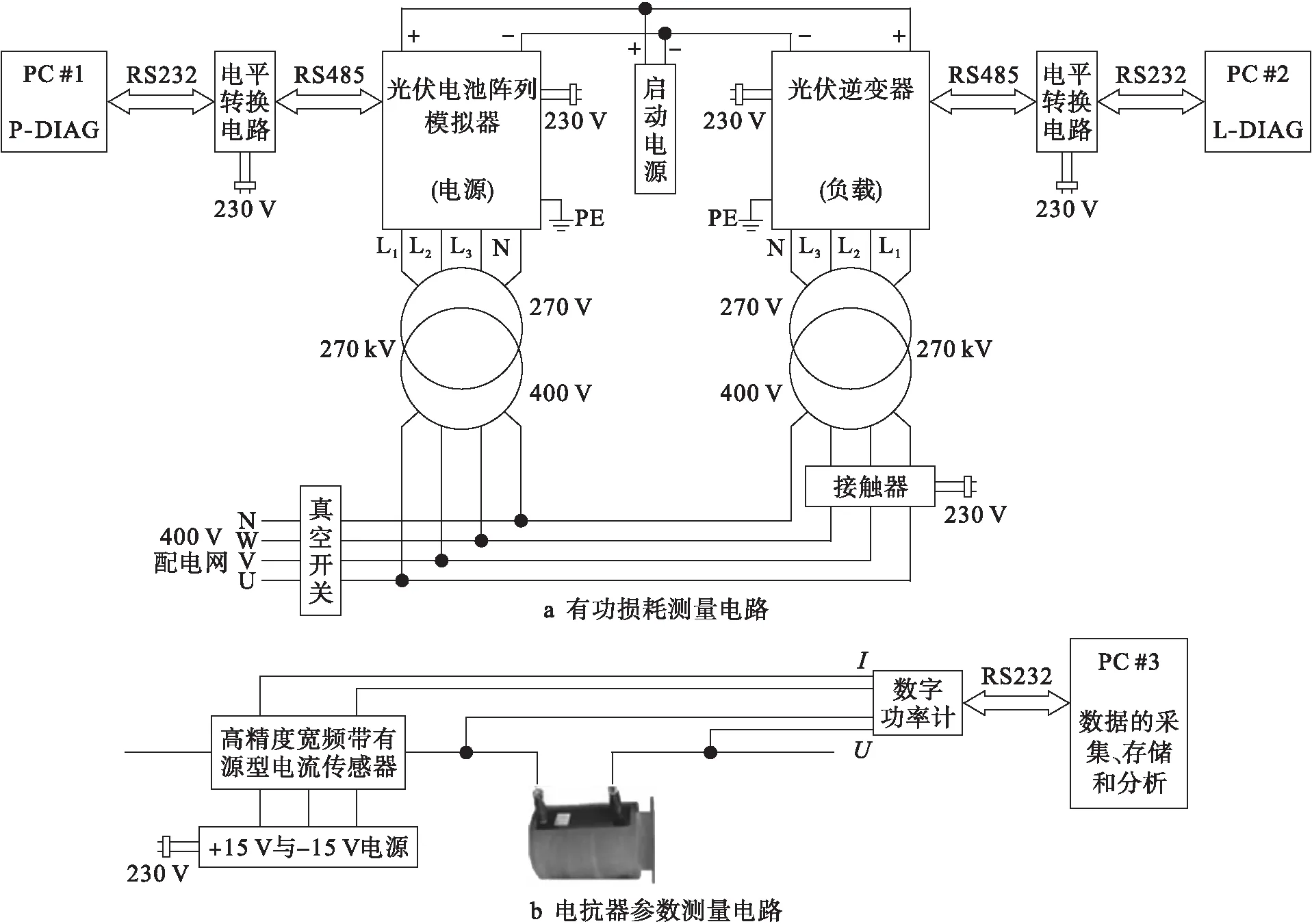

3 测试系统结构图

光伏逆变器输出滤波电抗器有功损耗测试系统结构如图4所示.光伏逆变器采用无变压器设计,额定输出功率为270 kW,输出电压为270 V,利用电力电子变流技术对相同型号的光伏逆变器进行改造,使之实现光伏阵列模拟器的功能.光伏阵列模拟器和光伏逆变器的工作过程具有互逆性,有功功率在光伏阵列模拟器和光伏逆变器之间循环流动,测试系统从电网吸收的能量较小,仅用来补充有功功率循环过程中的损耗,可以降低成本,达到工业要求.

光伏逆变器的开关频率、输出电压以及输出滤波电抗器的材料结构工艺一定时,光伏逆变器输出滤波电抗器的有功损耗仅取决于直流母线电压和输出电流或输出功率.正常运行时,直流母线电压通常在500~800 V,输出功率在零到额定功率之间变化.实际测试时,通过设置光伏阵列模拟器参数,使得直流母线电压分别为540、640和740 V,输出功率以10%的额定功率为一级分别进行9种工况的调节.

4 实验数据及分析

光伏阵列模拟器和光伏逆变器的额定功率均为270 kW,输出滤波电抗器的电感值360 μH,额定电流为577 A.电流传感器选择ULTRASTAB 867~1 000 IHF,并采用ZES Zimmer公司LMG500型高精度功率计对电抗器的电参数进行了测量.

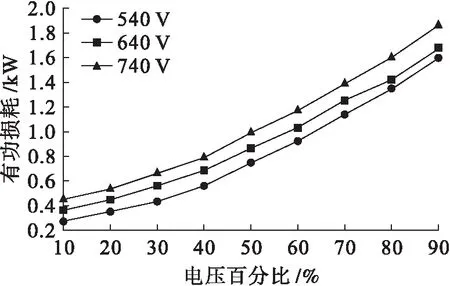

图5为输出滤波电抗器典型的电压电流实验波形.光伏逆变柜中原装的输出滤波电抗器采用磁粉铁芯,对其进行有功损耗测量,有功损耗曲线如图6所示.

图3 光伏阵列模拟器输入侧的仿真波形Fig.3 Simulated waveforms on input side of PV array simulator

图4 光伏逆变器输出滤波电抗器有功损耗测试系统Fig.4 Active power loss measurement system for output filtering reactor of PV inverter

图5 输出滤波电抗器典型的电压电流实验波形Fig.5 Typical experimental voltage and current waveforms of output filtering reactor

图6 磁粉芯电抗器有功损耗曲线Fig.6 Active power loss curves of reactor with magnetic powder core

由图6可以看出有功损耗随直流母线电压和输出功率(输出电流)的变化关系.此有功损耗曲线与该光伏逆变器生产商内部测试的数据基本一致,验证了测试系统的有效性.保持相同的输出电流谐波衰减,即输出滤波电抗器的电感值不变,对材料结构工艺进行了改进,优化设计的新型硅钢片电抗器的有功损耗测试曲线如图7所示.

图7 硅钢片电抗器有功损耗曲线Fig.7 Active power loss curves of reactor with silicon steel sheet core

为了显示谐波工况对有功损耗的影响,其中还包含了基波电压电流工况下的有功损耗测试曲线.对比图6、7可以看出,改进的硅钢片电抗器比原装的磁粉芯电抗器的有功损耗明显减小,安装此硅钢片电抗器将使得光伏逆变器的最大效率提高1%.该系统节省了人力物力的投入,降低了成本,同时能够更精确地测量出有功损耗.

5 结 论

本文在大功率光伏阵列模拟器的基础上,研制了光伏逆变器输出滤波电抗器有功损耗测试系统.此光伏阵列模拟器能够为光伏逆变器的运行提供较真实的环境和全面的工况,文中的测试仅涉及稳态的工况.在此研究基础上,通过对该测试平台进行功能扩展,可以研究光伏逆变器综合性能测试系统,用于光伏逆变器的参数测量、性能评估、优化设计以及资格认证.该测试系统省时、省力,降低了大功率光伏逆变器输出滤波电抗器有功损耗的测量成本.