基于气液两相流模型的电解加工多场耦合仿真

周小超 陈远龙 侯亭波 王壮壮

1.合肥工业大学机械工程学院,合肥,230009 2.皖西学院机械与车辆工程学院,六安,237012

0 引言

电解加工是以电化学阳极溶解原理去除材料实现成形加工的一种方法,具有高效率、高表面质量、无残余应力、无表面再铸层、阴极无损耗等独特优势,主要应用于航空、航天、兵器等工业领域[1-2]。电解液流场直接影响电解加工的稳定性和加工质量[3],电解液的气泡率、温度、压力、流速等因素影响加工间隙的大小和均匀性[1]。因此,对电解加工中极间流场进行精确描述有助于提高电解加工过程的稳定性和加工质量。

国内外对电解加工中的气泡开展了一系列研究。SHIMASAKI等[4]通过导电透明电极直接观察电解加工间隙,得出了电解液沸腾的条件,阐明了发生放电与间隙气泡率之间的关系;CHANG等[5]用两相流数值模型对流场进行仿真,指出电极形状曲率大小决定模型的选择;FAN等[6]通过对测量信号的分析,判断气液两相流的形态;秦鹏等[7]对钛合金材料在不同含气率下的加工特性进行了研究,指出含气率的增大会使材料去除率下降;SOKOLICHIN等[8]基于气体和液体之间的压力与阻力差,对气液两相流进行了建模,仿真得到气泡的分散情况;陈嘉瑶[9]对不同磁场下流场中液相流速和气泡的分布情况进行了仿真,指出在低流速时,气泡呈搅拌状分布。

本文以气液两相流模型为基础,耦合电场和温度场相关模型,对阴极表面析氢量和极间气泡率分布进行精确求解,并得到平衡状态下阳极电流密度曲线,为电解加工工件阳极轮廓预测提供理论数据;通过多因素仿真优化研究,得到了使阳极表面电流密度分布更加均匀的加工工艺参数,从而进一步提高轮廓加工精度,缩短试验周期。

1 理论模型

1.1 电场模型

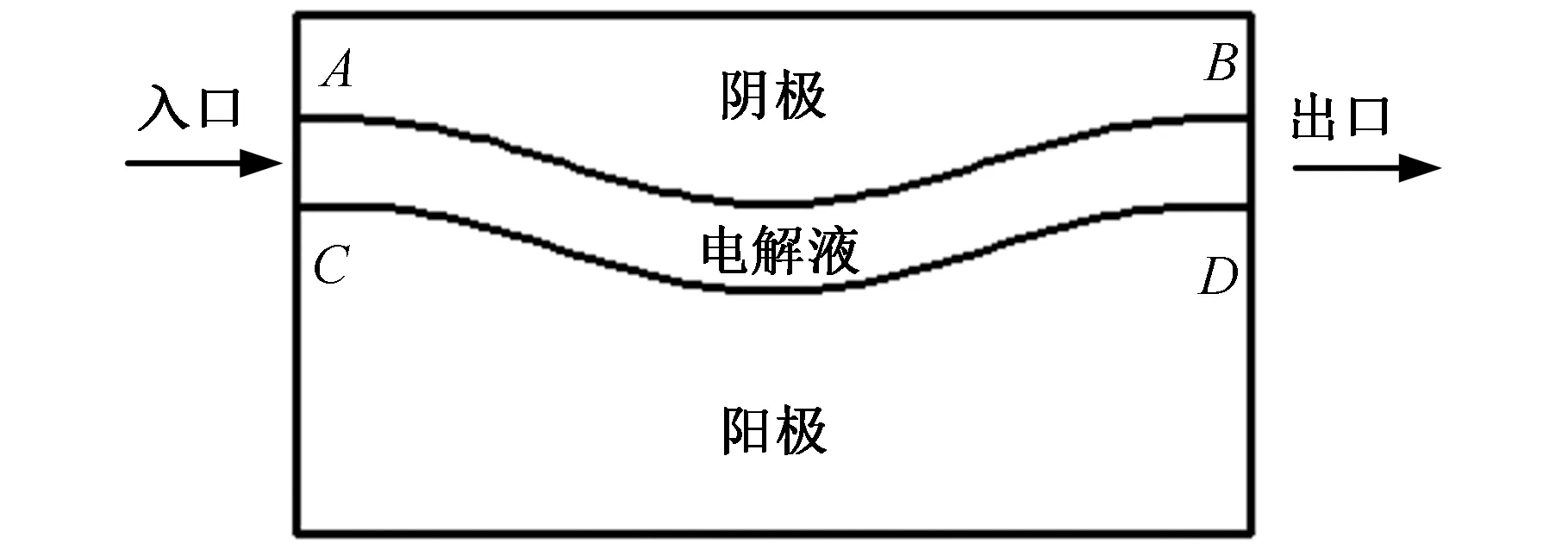

本文以二维型面电解加工为研究对象,采用侧流式供液方式,几何模型见图1。在平衡状态,根据电荷守恒定律和欧姆定律,得到电场控制方程:

·(κ?φ?)=0

(1)

式中,φ?为电势;κ?为电解液电导率。

图1 电解加工几何模型Fig.1 Geometric model of electrochemical machining

边界条件:φ?AB?=φ?0,φ?CD?=0,电解液入口AC?、出口BD?满足∂φ?/∂n?=0,n?为AC?、BD?法向坐标。

电解液电导率受温度和气泡率的影响,其模型定义为[10]

κ?=κ?0[1+ξ?(T?-T?0)](1-β?)m?

(2)

式中,κ?0、T?0为电解液初始电导率和温度;ξ?为温度系数;β?为气泡率;m?为气泡率的影响指数。

1.2 温度场模型

电解加工过程中电解液的温度平衡方程[11]为

ρC?pu·T?=·(λ?T?)+Q?

(3)

式中,ρ?为电解液密度;C?p为比热容;u为流速;λ?为电解液热导率;Q?为电解加工时电解液中产生的热量。

忽略边界层对电解液温度的影响,根据焦耳定律,有

Q?=κ?(φ?)2

(4)

1.3 气液两相流模型

电解加工过程中产生的气相、固相产物在加工间隙中形成气、液、固三相流,而固相电解产物所占体积比很小,对电解液电导率影响小,故加工间隙中的流场简化成气液两相流[11]。

本文采用Euler-Euler双流体模型研究气泡在电解液中的二维分布情况,以及电导率的二维分布。电解加工中的气液两相流满足质量守恒,即

(5)

(6)

(7)

β?l+β?g=1

(8)

式中,β?g为两相流总体积中气体所占比例;β?l为两相流总体积中液体所占比例;ρ?g、ρ?l分别为气体、液体密度;ug、ul分别为气相、液相速度;m?lg为液相转变为气相的传质率,kg/(m3·s)。

气液两相流满足动量守恒,即

(9)

(10)

其中,p?为压力;τg、τl为黏性应力张量,τ=ρ?·(ν?+ν?T)[u+(u)T];ν?为动力黏度,为常数);Fm为相间作用力[8]:

(11)

式中,r?为气泡半径;C?D为阻力系数;C?V质量系数;C?L为升力系数。

假设电解加工中只在工具阴极表面产生氢气,气、液两相的压力和温度分布相同,根据法拉第定律,有

m?H=k?HIt?=k?HiSt?

(12)

式中,m?H为产生氢气的质量;k?H为氢质量电化当量;I?为电流;i?为电流密度;S?为阴极面积。

液相转变为气相的传质率m?lg即为单位宽度工具阴极上产生的氢气质量通量,结合式(12)经整理得

wm?lg=ik?H?

(13)

式中,w?为工具阴极单位宽度。

氢气的密度根据理想气体状态方程计算:

(14)

电解加工间隙中的电解液处于湍流状态,考虑到气泡的影响,本文采用RANS?k?-ε?湍流模型[12],电极表面近壁处用壁函数求解[13]:

(15)

(16)

式中,k?湍流动能;ε?为湍流耗散率;?C?1、C?2、C?ε?、σ?k?、σ?ε?为模型常数。

2 耦合与仿真

2.1 耦合策略

考虑电解加工中气泡率对电导率的影响,各因素间的关系见图2。电解加工中产生的热量取决于电场和电导率的大小,热量分布受流场流速的影响,所以温度场分布由流场、电场和电导率决定;电解加工中产生的氢气质量通量与电流密度成正比,氢气的密度受流场压力和温度影响,其分布受流场流速影响,因此,电解液中的气泡率由流场、电场、温度场和电导率决定;由式(2)可知,电导率的大小与电解液的温度和气泡率相关。

图2 因素影响关系Fig.2 Relation of factors

2.2 仿真流程

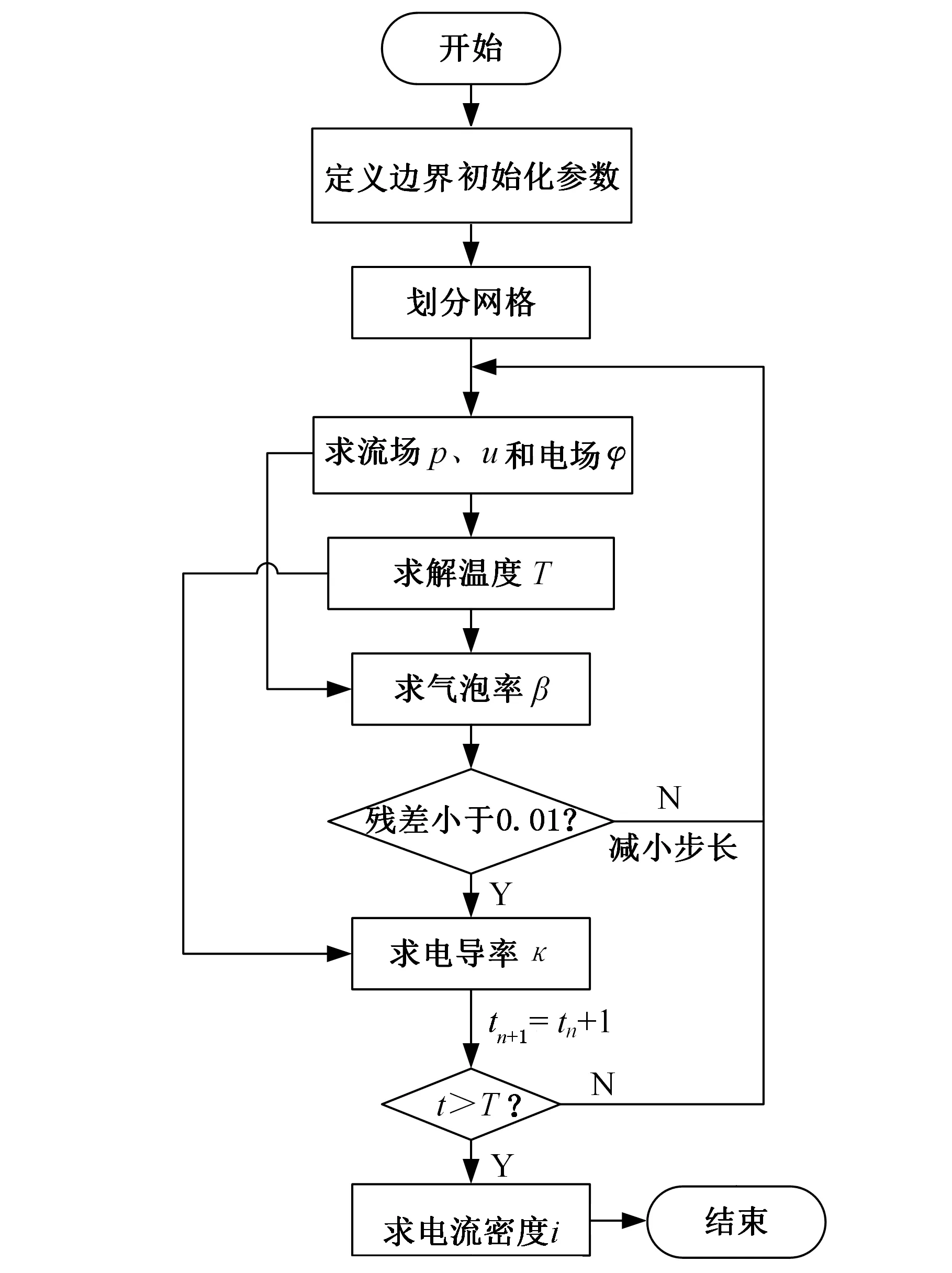

气液两相流模型电解加工仿真求解的关键是气泡率的分布,求解的目的是获得电流密度分布情况,其求解流程如图3所示。

2.3 仿真参数

本文以加工间隙中流场作为研究对象,仿真工艺参数见表1,电解液选用8%的NaNO3溶液,初始电导率为7.2 S/m,工具阴极和工件阳极均选用304不锈钢。

表1 工艺参数

3 结果分析

3.1 气泡率的影响

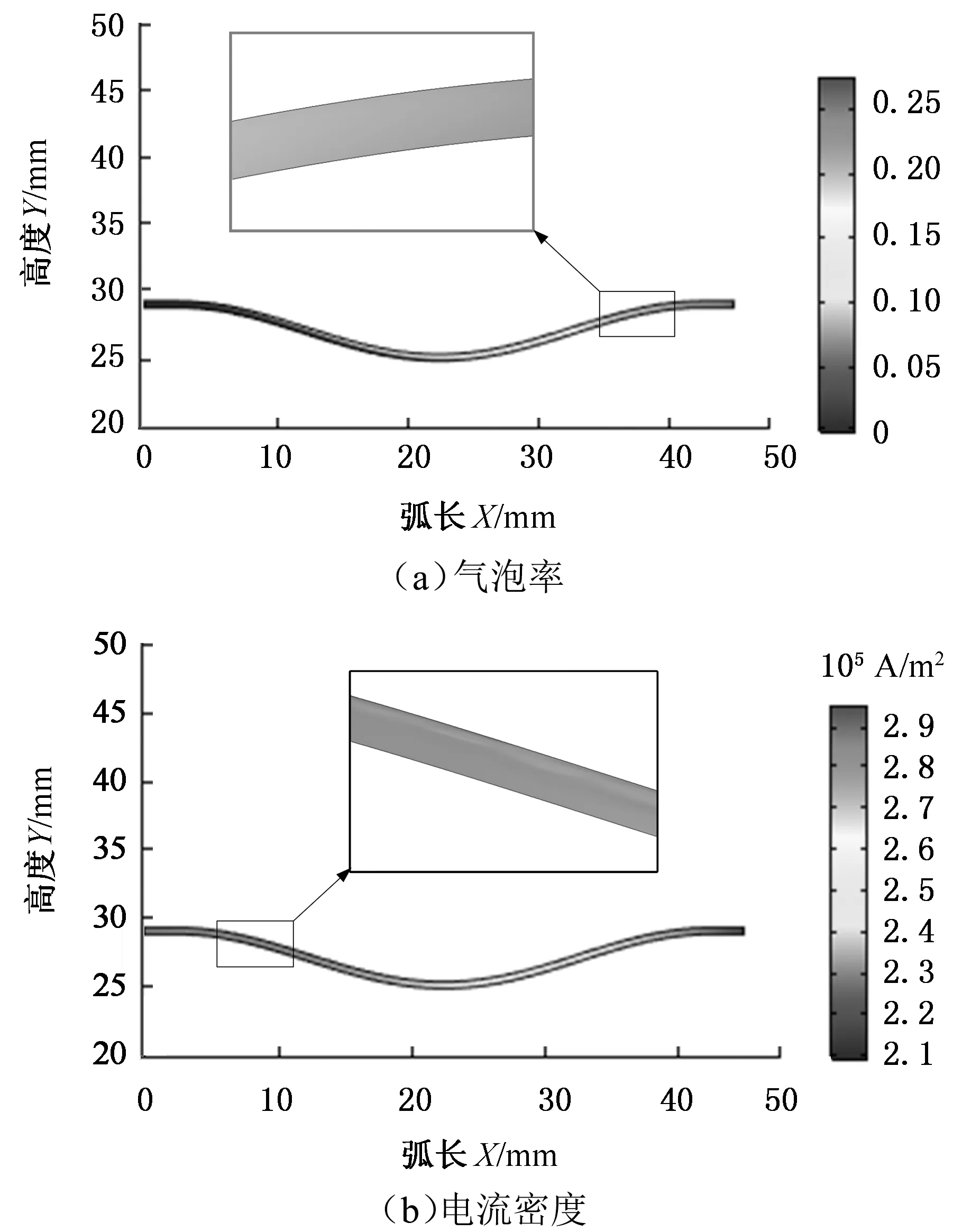

由图4a可知,电解加工中阴极表面产生的氢气在电解液流动作用下,沿流动方向上气泡率逐渐增加,在加工间隙出口处气泡率达0.28以上,对电导率的影响不容忽视;在电解液气泡率和温度综合作用下,其电流密度沿流程方向总体呈下降趋势,入口与出口处的电流密度相差8A/cm2(图4b)。

图3 求解流程图Fig.3 Flow chart of solution

图4 仿真结果二维分布图Fig.4 2D distribution of simulation results

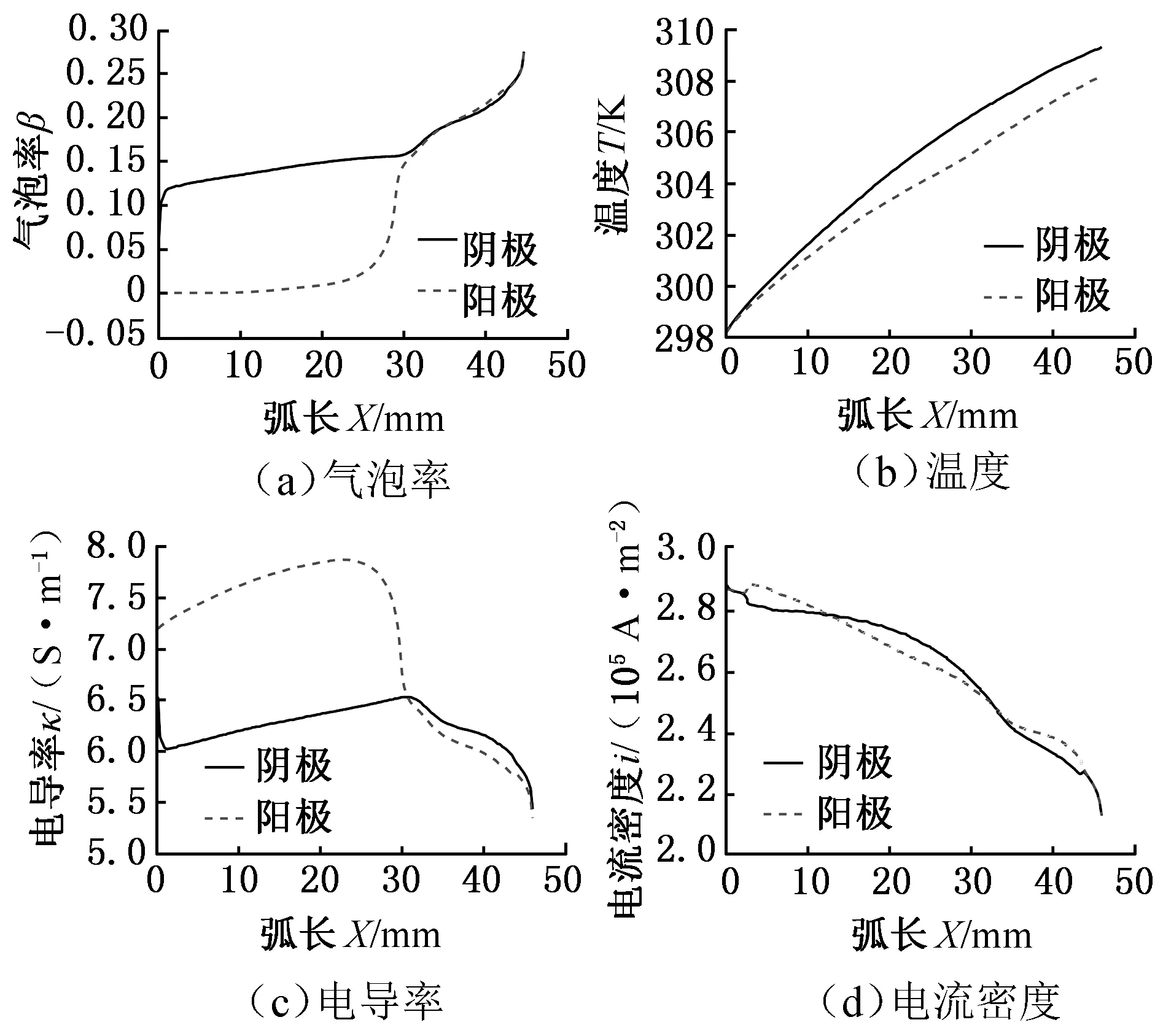

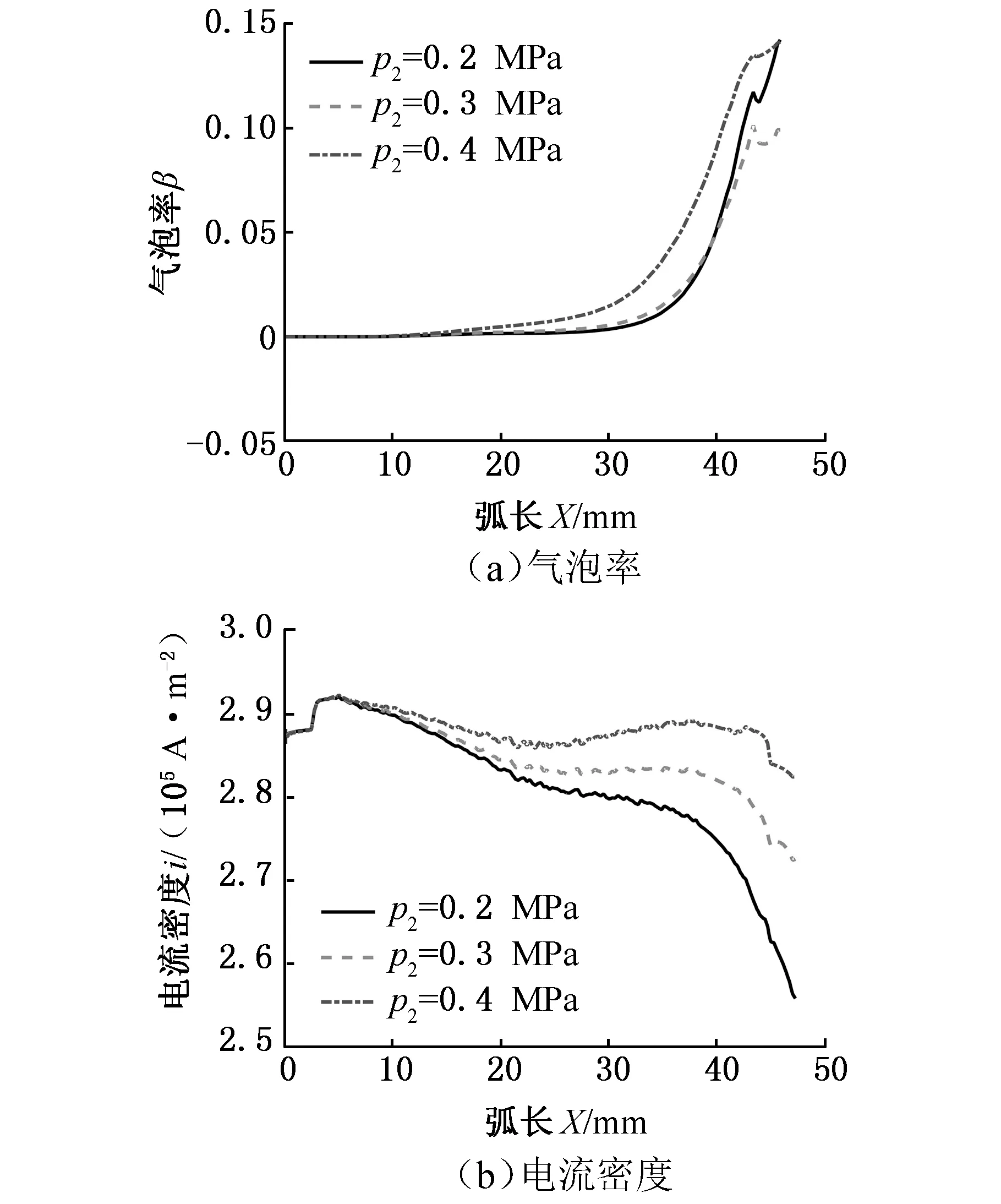

仿真中仅工具阴极表面产生氢气,在湍流状态电解液作用下,氢气向加工间隙中扩散,导致在垂直方向上气泡率分布也不相同,如图5a所示,在工件弧长0 由图5b可知,沿流程方向工件阳极和工具阴极表面的温度均逐渐升高,且阳极表面的温度相对阴极表面更低,主要因为工具阴极表面产生的氢气导致其表面电解液流速下降,而工件阳极表面的流速相对较高,电解液中产生的热量传导到工件阳极较少,致使阳极温升较低。 由图5c可知,沿流程方向加工间隙中电解液前段部分电导率有所上升,在X?=30 mm处,阳极表面电解液电导率急剧下降,阴极表面电解液电导率也呈下降趋势。对比图5a、图5b可知,电解液电导率前段上升主要是因为该段气泡率较低,温度对电导率的影响占主导作用,当气泡率大于0.15时,电导率受气泡率的影响占主导作用,呈现与前段相反的趋势。 由图5d可知,阴极、阳极表面电流密度总体均呈下降趋势,工件阳极表面电流密度最大值为29.1A/cm2,最小值为21.2 A/cm2,两者相差越大,加工间隙的均匀性越差。 图5 阴极、阳极表面物理特性Fig.5 Physical characteristic of cathode and anode surface 因为气泡率的分布影响电流密度分布,本文进一步对影响气泡率分布的工艺参数(加工电压φ?0、入口压力p?1和出口压力p?2)进行优化,通过改变气泡率的分布来改善加工间隙中电导率的分布,从而使工件阳极表面电流密度分布更均匀。 入口压力为0.5 MPa,出口压力为0.1 MPa,电解液参数不变,选用不同加工电压进行仿真,工件阳极表面的气泡率和电流密度分布如图6所示。在弧长0 图6 加工电压的影响Fig.6 The effect of processing voltage 加工电压为20 V,出口压力为0.1 MPa,电解液参数不变,选用不同入口压力进行仿真,工件阳极表面的气泡率和电流密度分布见图7。在弧长0 图7 入口压力的影响Fig.7 The effect of inlet pressure 加工电压为20 V,入口压力为0.5 MPa,电解液参数不变,选用不同出口压力进行仿真,工件阳极表面的气泡率和电流密度分布见图8。对比图6a、图7a可知,在出口处施加背压能减小工件阳极表面最大气泡率。在弧长0 图8b中出口压力为0.2 MPa、0.3 MPa、0.4 MPa时,工件阳极表面电流密度平均值分别为28.2 A/cm2、28.5 A/cm2、28.8 A/cm2,标准差σ?分别为0.81 A/cm2、0.44 A/cm2、0.20 A/cm2。 由此可知,工件阳极表面电流密度平均值随出口压力的增大呈现小幅增大,其标准差随出口压力的增大而减小,即随着出口压力的增大电流密度的均匀性更好。 图8 出口压力的影响Fig.8 The effect of outlet pressure 出口压力p?2=0.4 MPa时,工件阳极表面电流密度呈现与气泡率不同的变化趋势,主要因为入口与出口压差减小,流速降低,电解液温度升高更多,电导率受温度的影响加强,其值变大,电流密度平均值因此增大。 采用加工电压为20 V,入口压力为0.3 MPa,出口压力0.1 MPa,进给速度为0.4 mm/min进行电解加工实验,实验工装简图见图9a,工具阴极和加工工件见图9b。用三坐标测量机对工件轮廓高度进行测量,对5组测量结果进行平均,测量值与理论轮廓高度的误差见图10。 由图10可知,工件轮廓高度误差呈现W形变化趋势,这是因为在电流密度较大的地方,蚀除速度快,导致工件轮廓高度比理论轮廓高度小;反之,工件轮廓高度比理论轮廓高度大。图7b中实线为相同工艺参数下工件阳极表面电流密度分布的仿真结果,呈M形分布,与工件轮廓高度误差分布较吻合,在工件表面电流密度较大的位置工件轮廓高度较小,在电流密度较小的位置工件轮廓高度较大。 图9 实验工装、工具和工件Fig.9 Experimental equipment ,tools and workpieces 图10 工件轮廓高度误差Fig.10 Height error of workpiece profile 由图10可知,工件轮廓高度误差最大值与最小值之差为0.18 mm,为了提高工件轮廓加工精度,综合考虑阳极表面气泡率、电流密度和均匀性,选择加工电压为20 V、入口压力为0.5 MPa、出口压力为0.3 MPa。优化前后的工件阳极表面气泡率、电导率和电流密度仿真结果见图11。由图11a可知,优化后阳极表面最大气泡率比优化前显著减小,且气泡率迅速增大的位置更靠近出口位置;由图11b可知,优化后阳极表面电导率变化范围比优化前显著减小;由图11c可知,优化后工件阳极表面电流密度的分布比优化前的分布更均匀。 优化前φ?0=20 V,p?1=0.3 MPa,p?2=0.1 MPa;优化后φ?0=20 V、p?1=0.5 MPa、p?2=0.3 MPa。采用优化后的工艺参数进行加工实验,加工工件见图12。经测量计算得到优化前后工件轮廓高度误差见图13。由图可知,优化后工件轮廓高度误差最大值与最小值的差为0.1 mm,优化后工件轮廓精度得到提高。这是因为优化后工件阳极表面电流密度最大值与最小值相差更小,其分布比优化前更均匀(图11c)。因此,通过参数优化,增强阳极表面电流密度分布均匀性,能够提高工件轮廓的加工精度。 图11 优化前后阳极表面气泡率、电导率和电流密度Fig.11 Bubble rate, conductivity and current density ofanode surface before and after optimization 图12 优化前后的加工工件Fig.12 Workpieces before and after optimization 图13 Height error of the workpiece beforeand after optimizationFig.13 优化前后工件轮廓高度误差 (1)采用气液两相流模型,耦合电场和温度场,求解流场中气泡率和电导率分布,仿真得到工件阳极表面电流密度分布规律与工件高度误差分布相吻合,验证了模型的有效性。 (2)电解加工电压越大,加工间隙中气泡率分布越不均匀,工件阳极表面电流密度的平均值越大,电流密度的分布越不均匀。 (3)电解加工入口压力越大,加工间隙中气泡率分布越均匀,工件阳极表面电流密度的平均值越大,电流密度分布越均匀。 (4)随着电解加工出口压力的增大,加工间隙中气泡率分布均匀性先增后减,工件阳极表面电流密度的平均值越大,电流密度分布越均匀。 (5)优化后仿真得到的工件阳极表面电流密度分布更均匀,实验得到的工件轮廓误差更小,证明了优化方法的有效性。

3.2 加工电压的影响

3.3 入口压力的影响

3.4 出口压力的影响

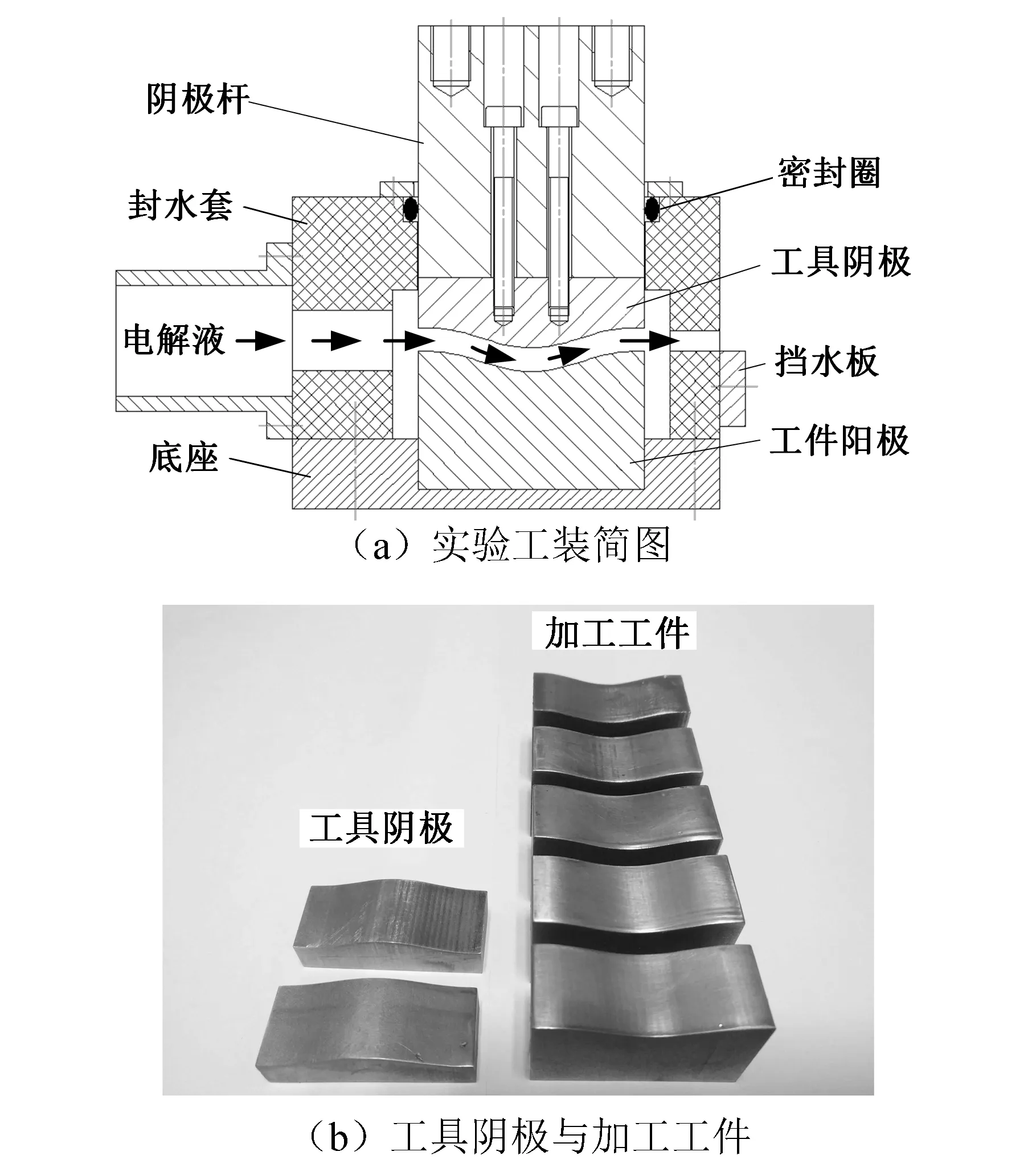

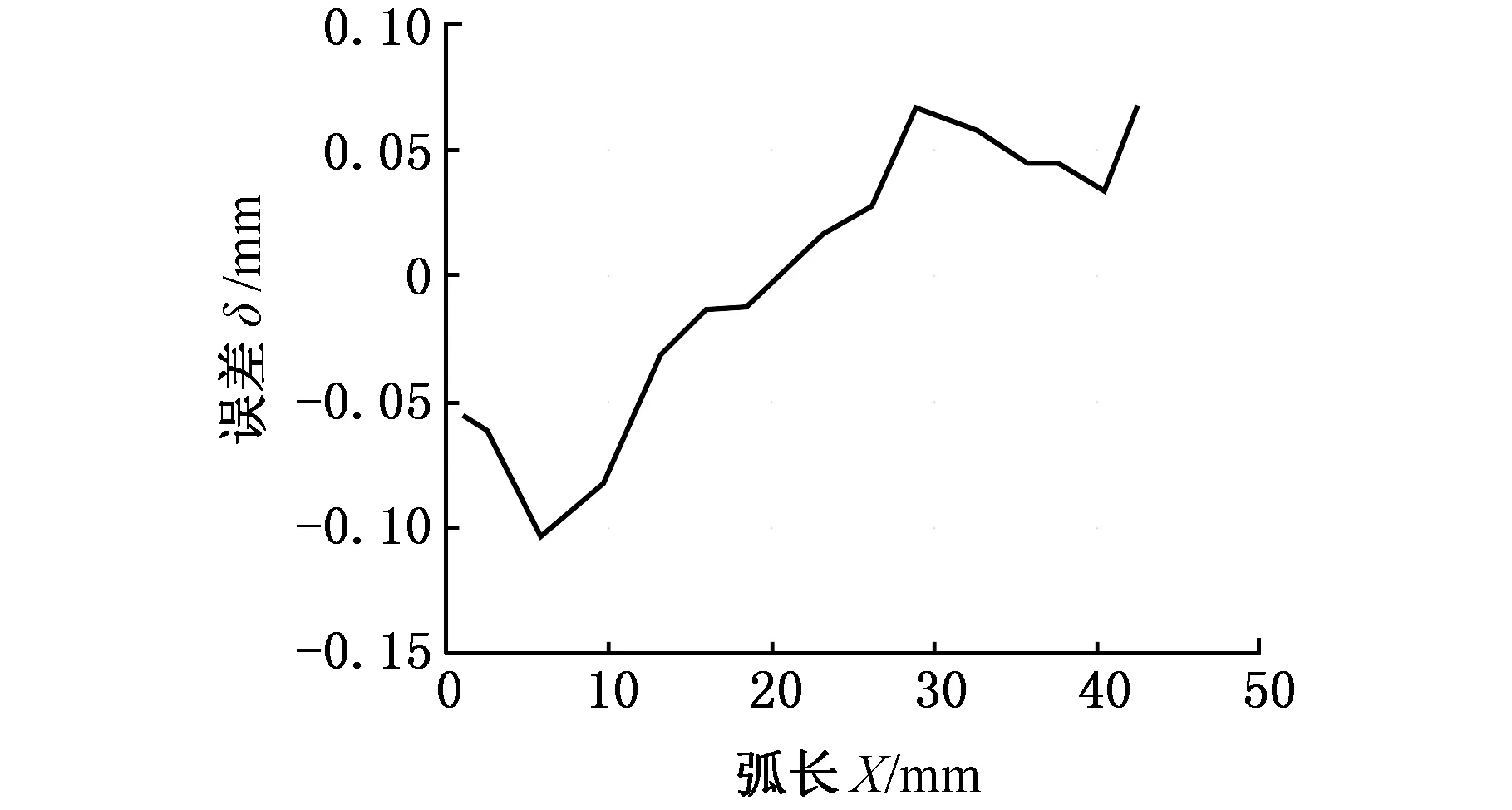

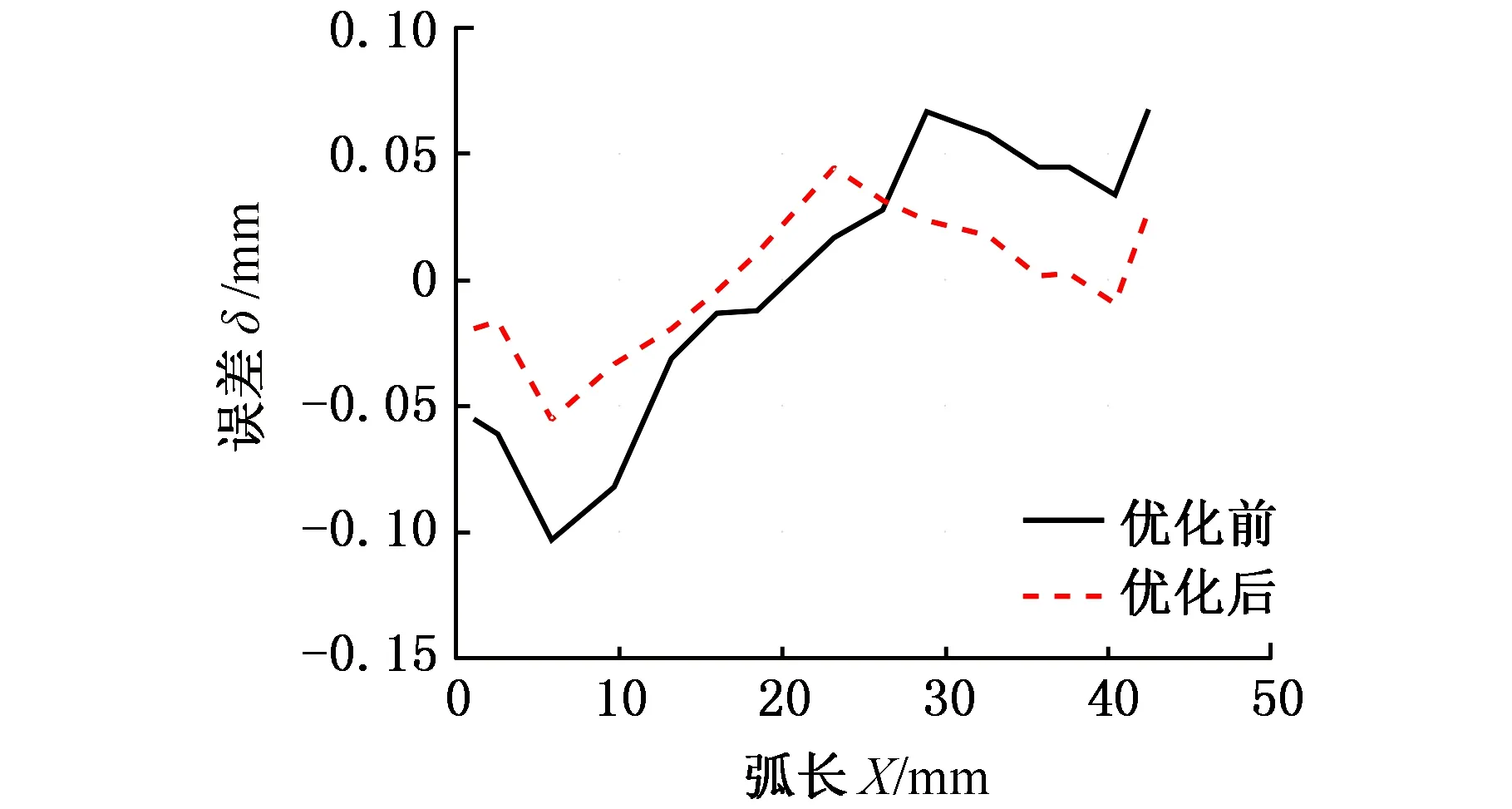

3.5 实验结果分析及优化

4 结论