分合闸伺服阀阀杆卡死导致的多起发电机断路器误动、拒动故障分析处理

郭钰静,赵 鲲,吴小平

(中国长江电力股份有限公司,湖北 宜昌 443002)

葛洲坝电厂发电机出口断路器(以下简称GCB)先后多次出现的“合闸后跳开”、“分闸拒动”等缺陷现象,维护人员对断路器操作机构原理进行研究,依据其缺陷原因分析的假设做现场验证,分别验证了合闸伺服阀阀杆不回弹、分闸伺服阀不回弹时,开关在接到分、合闸命令时的一系列动作情况。

1 操作机构原理

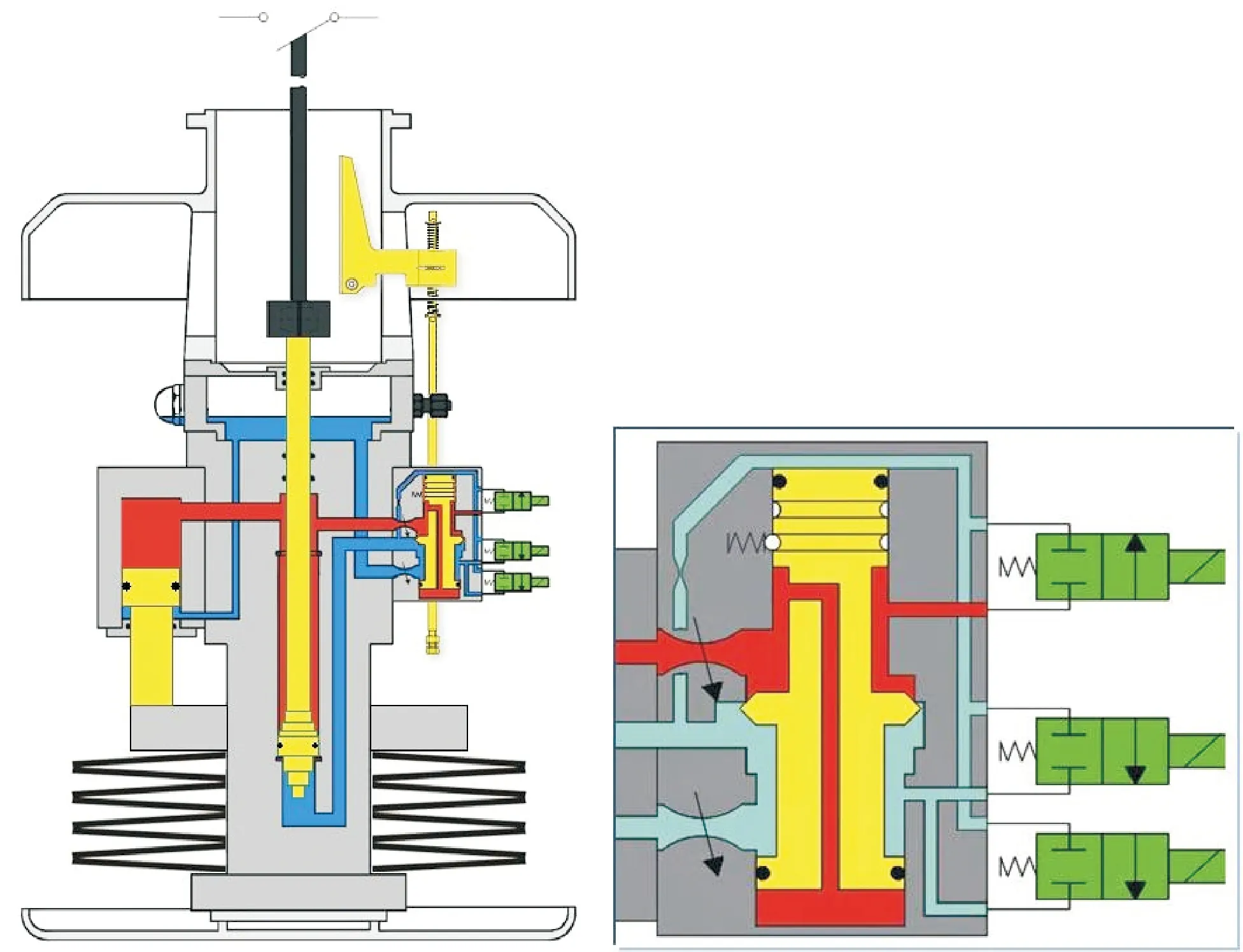

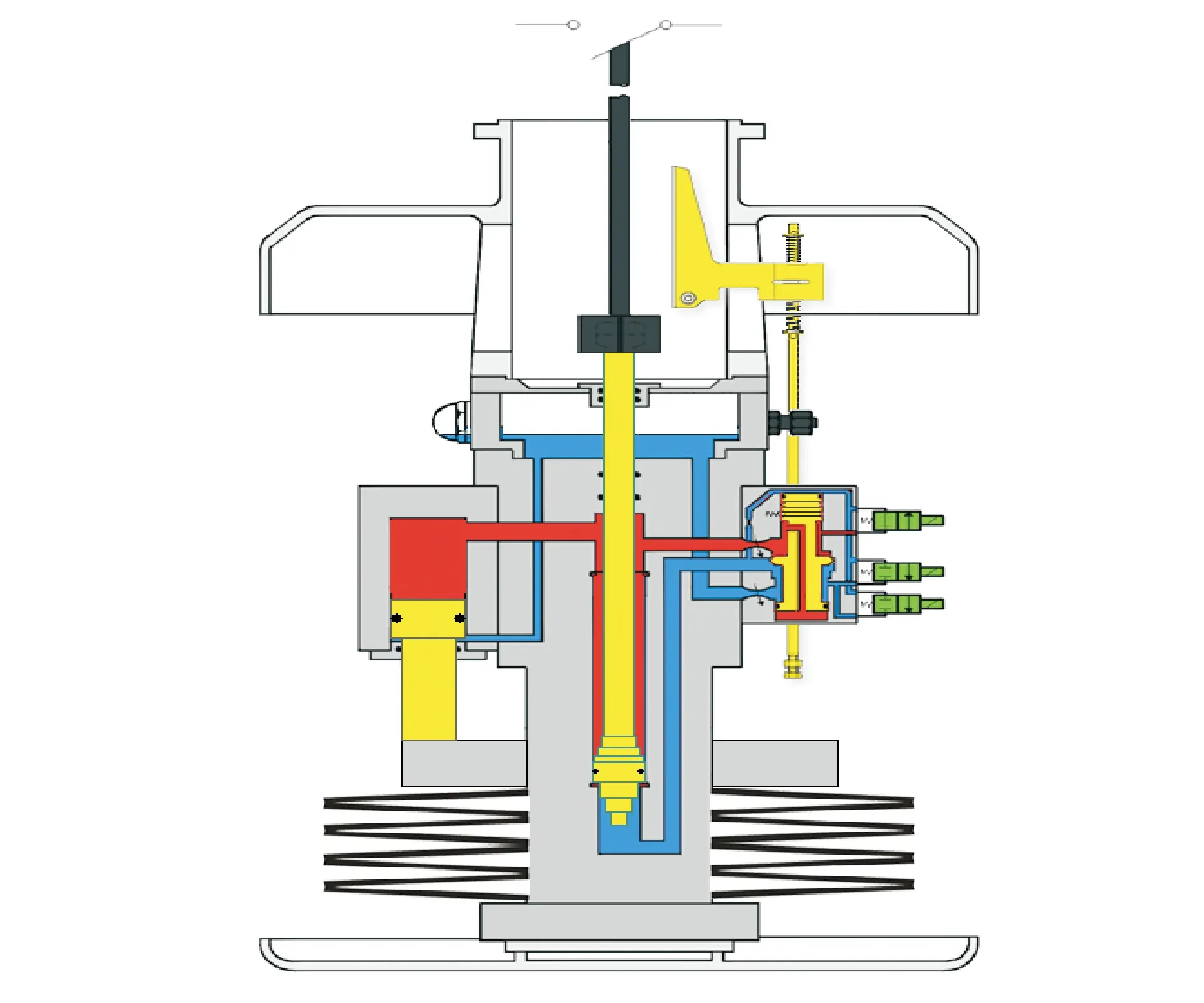

图1、图2所示,红色部分为高压油蓝色部分为低压油。

正常合闸过程:当碟型弹簧被压缩后的分闸状态下,传动杆密封部位的上部处于高油压状态,传动杆密封部位的下部处于低油压状态,此时传动杆被控制在分闸状态。当合闸伺服阀接到合闸信号得电动作,换向阀切换到合闸状态,传动杆底部与高压油相连,此时传动杆的上部和下部都充以高压油,由于压差的作用,传动杆向上运动,完成合闸操作(见图1)。

正常分闸过程:当分闸伺服阀接到分闸信号得电动作,换向阀切换到分闸状态,传动杆底部失压,传动杆上部的高压油推动传动杆向下运动,完成分闸操作。

液压油失压闭锁:在合闸状态下,当系统压力降低到一定程度时,闭锁杆上的弹簧推动其向里运动,顶住传动杆上的卡口,使传动杆不能运动[1]。

图1 断路器操作机构分闸状态下内部油路(右图为换向阀的局部放大图)

图2 断路器操作机构合闸状态下内部油路(右图为换向阀的局部放大图)

2 分闸拒动故障

2.1 故障现象

2017-11-09T2:13:04,GCB出现拒分现象,监控系统报“GCB弹簧压力低动作”,2:13:08报“GCB弹簧压力低复归”。随后,2:15、2:26分别进行远方、现地各操作1次,断路器均出现拒分现象,且监控系统均报“GCB弹簧压力低动作”,3~4 s后报“GCB弹簧压力低复归”,GCB现场人员描述,发送分闸令后储能电机存在短时启动现象。

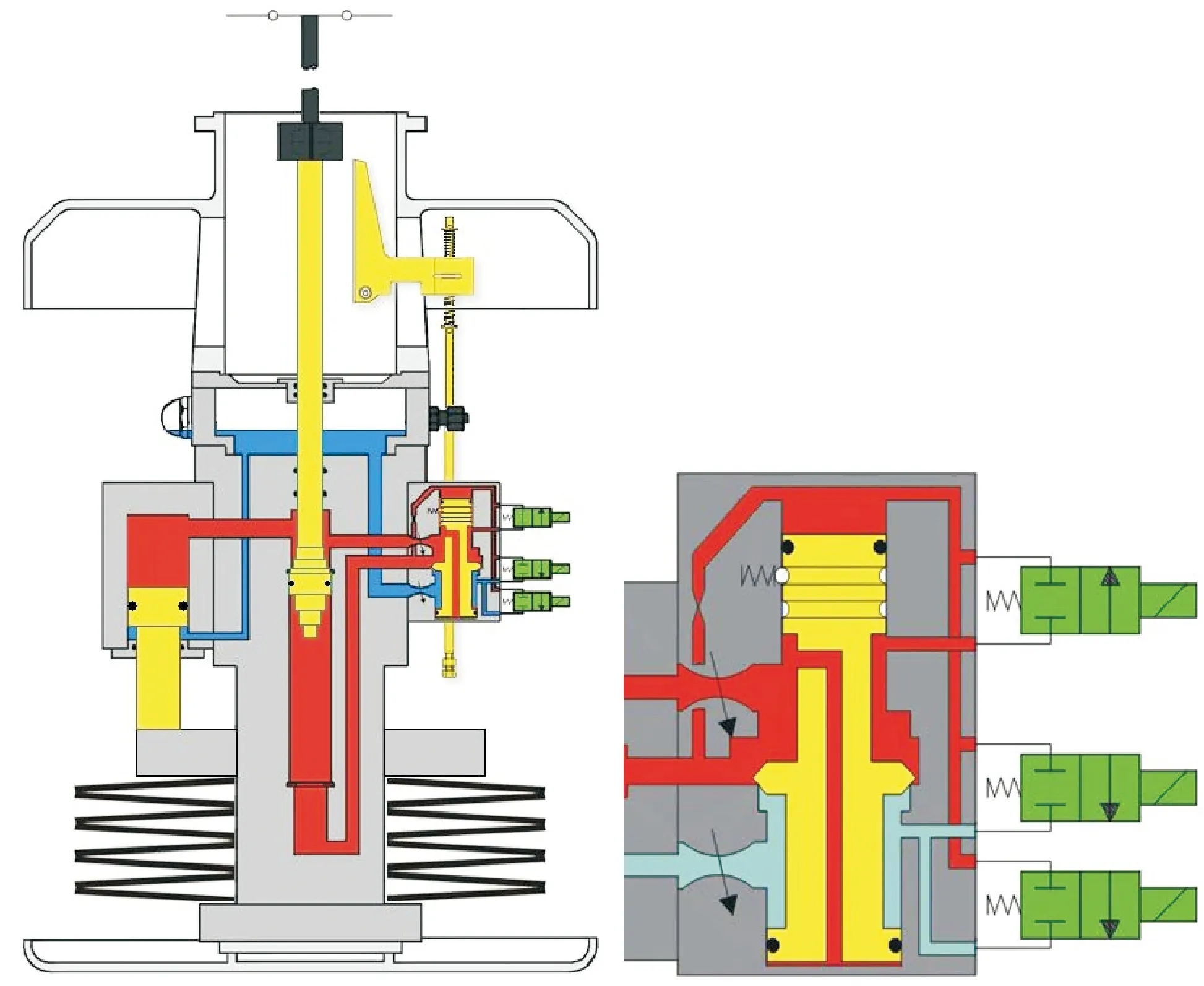

经检查,断路器本体外观无放电、漏油等异常现象;灭弧室SF6气体压力正常、机构液压油位正常、分合闸位置指示器指示正确、防慢分销无异常、传动连杆的连接紧固无松脱变形;对GCB操作机构进行检查时,断路器处于合闸状态,储能弹簧处于完全储能状态,液压油油位正常,操作连杆及拐臂位置正确,分闸1伺服阀(Y2)、分闸2伺服阀(Y3)正常,合闸伺服阀(Y1)阀杆未复位(如图3)。

图3 现场检查分合闸伺服阀情况

2.2 正常情况下的油路分析

当断路器处于合闸状态,储满能时且各部件均正常时,高低压油分布情况如图4所示。

图4 合闸状态时高、低压油压力状态分布

当发出分闸命令后,分闸伺服阀两端油路接通(如图5),则截面积A1处由高压油变为低压油,截面A2与截面A3处仍为高压油,因面积A3>A2,因此换向阀向上运动,油路完成切换(如图6)。油路切换后,断路器主轴下方液压油压力迅速降低,断路器主轴上方液压油为高压油,由于主轴上下侧液压油压强差很大,因此在压强作用下,主轴向下运动,断路器最终分闸并保持分闸状态。

图5 正常情况下由合闸转分闸时,油流走向及切换后高低压油分布

图6 分闸状态(储能完成)时,高低压油分布

2.3 故障情况下的油路分析

合闸伺服阀阀杆未复位,分闸伺服阀正常时,接到分闸令后故障分析。

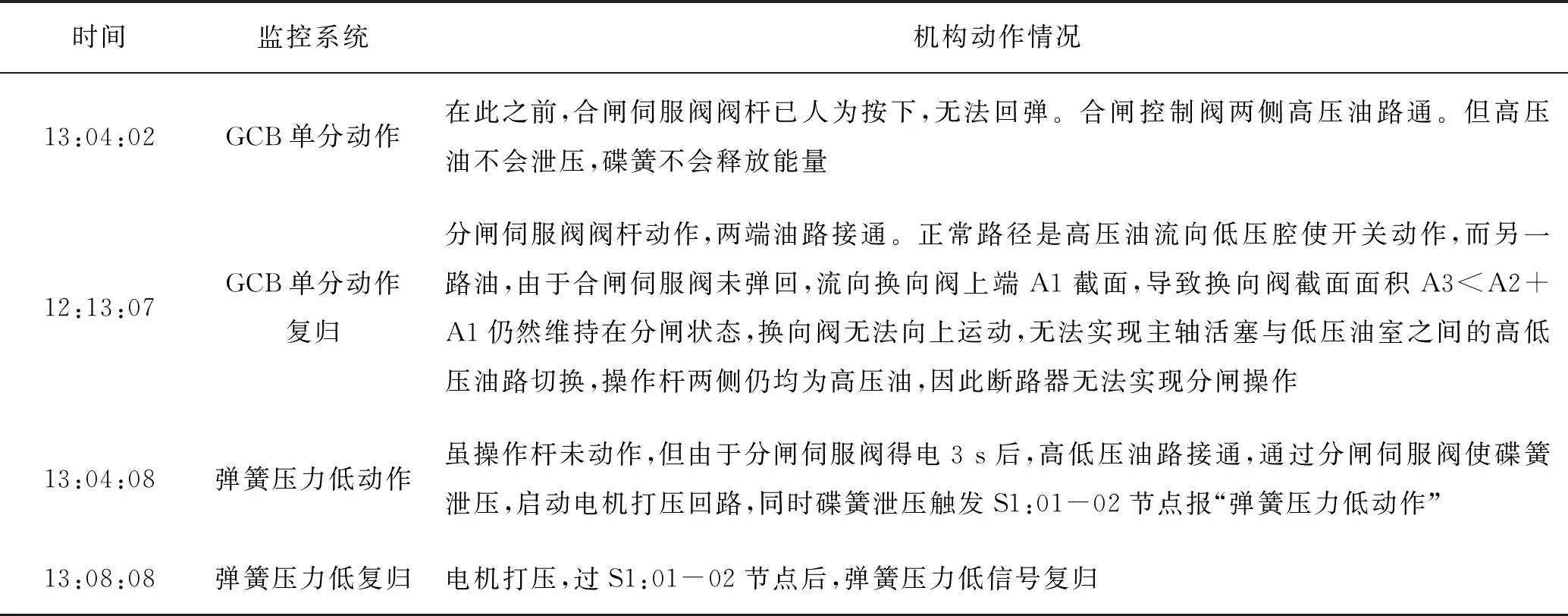

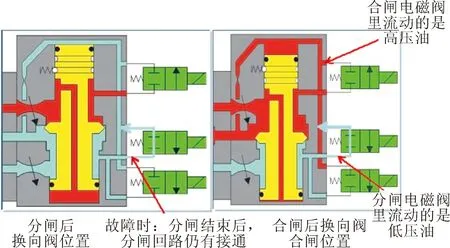

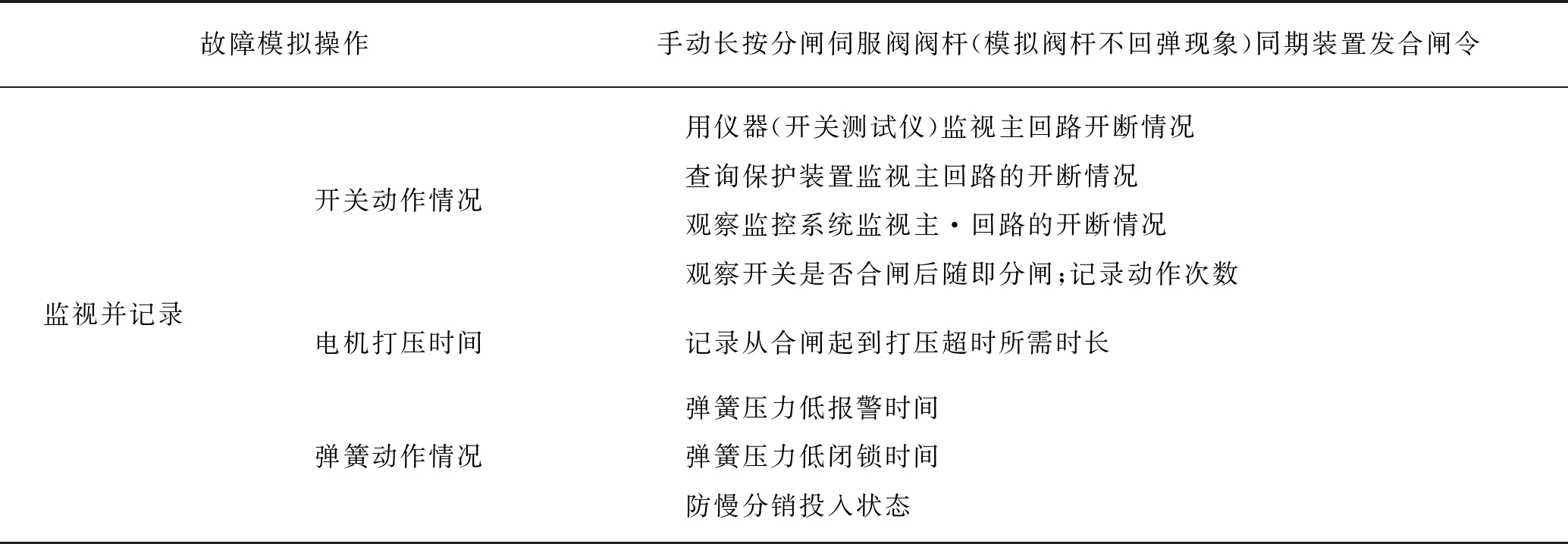

断路器处于合闸状态时,由于合闸伺服阀阀杆未回弹复位,合闸伺服阀两端油路始终接通。当断路器操作机构接到分闸脉冲令时,分闸线圈得电(通电时间为毫秒级),分闸伺服阀阀杆动作使分闸伺服阀两端油路接通,高压油正常一路经分闸伺服阀流向低压油区,另一路由于合闸伺服阀两端油路接通,又流回高压区。致使换向阀内液压油油压强一致,而截面面积仍然保持A3 图7 合闸伺服阀阀杆未复归,由合闸转分闸时,油流走向及切换后高低压油分布 由于分闸伺服阀得电后两端油路接通,使高压油进入低压油区,但因分闸伺服阀得电时间很短,高低压油接通时间短、油路细,且换向阀没能向上运动,因此只有少量高压油进入低压油区,高压油压强只有少量下降,从而造成储能电机启动但启动时间较短,致使电机启动储能打压,与故障现场人员描述的打压时间约为3~4 s现象一致,该打压时间远小于正常时间。 GCB分闸拒动故障试验验证流程见表1。 表1 GCB分闸拒动故障试验验证流程 注:通过仪器(开关特性仪)给分闸伺服阀加入3 s的脉冲信号。3 s时长是监控系统发分闸令时的脉宽。运行模式下,线圈脉冲持续时间不超1 s。 以合闸伺服阀阀杆无法复位为假设,利用已知的情况,故障重演结果如表2[2]。 表2 GCB分闸拒动故障重演结果 经过现场验证,合闸伺服阀阀杆不回弹的缺陷缺陷会导致GCB发生拒分现象,同时由于少部分高压油流至低压缸,导致弹簧泄压,启动电机打压。 10:38:22 主站发令后,GCB合闸不成功。故障录波显示:10时38分31秒346毫秒,GCB在计算机发令合闸,约70 ms后跳开,无任何保护装置动作信息。随后在开机并网过程中2次出现GCB合闸50 ms后自行分闸现象。 故障录波显示:10时38分31秒346毫秒,断路器在计算机发令合闸约70 ms后断开,合闸电流在正常负荷电流水平。两套发变组保护装置均无保护动作报告记录、无告警出口异常灯。机组录波显示过程中两套保护均无动作出口、信号变位记录[3]。检查断路器合闸、Ⅰ路分闸、Ⅱ路分闸接点阻值大于10 M;检查保护盘至GCB二次电缆各线芯对地及线芯之间绝缘阻值大于100 M。汇控柜内检查:SF6压力、弹簧储能压力报警接点未接通。GCB汇控柜内检查:合闸线圈、I路分闸线圈、II路分闸线圈电阻值正常[4]。 断路器操作机构进行分合闸操作,必须有油路接通,高低压油切换,工作杆才能动作。油路接通有以下几种可能: 1)分闸伺服阀得电,接通油路。跳闸操作回路加装的电流型继电器进行录波监视,6个监视继电器均未动作。分闸伺服阀没有接受到电信号。排除电信号引起机构自动分闸。 2)工作缸内漏,接通油路。若机构工作缸内漏,接通油路。机构直接表象,就是油泵电机频繁打压。查记录,排除机构内漏。 3)换向阀未切换到位,接通油路。若换向阀未切换到位,高低油腔连通,油泵电机旋转,无法建立高压油,电机工作180 s后,油泵电机报电机打压超时信号,LCU未报油泵电机打压超时信号。排除换向阀切换不到位可能行。此外,操作机构若失压,由于操作机构具有失压闭锁功能,机构不会自动分闸。 4)分闸电磁阀分闸后未复位,接通油路。 正常情况下,分闸电磁阀失电时,在弹簧的作用下,电磁阀阀杆会复位,球阀复位,电磁阀控制的油流回路断开(见图8、图9)。 若机构油中有油泥,在某个分闸时刻,油中杂质阻挡球阀复位,导致分闸油路一直处在接通状态,操作机构得到合闸令后,首先进行合闸操作,合闸操作后,由于分闸油路处在接通状态,接着进行分闸。 图8 电磁阀工作原理图 操作机构在分合闸命令同时存在的情况下,首先进行的动作是状态的转换。即,在分闸状态时,分合闸命令同时存在,首先进行合闸动作;在合闸状态时,分合闸命令同时存在,首先进行分闸动作。 GCB分闸结束后,机构分闸油路没有截断,仍保持接通,导致机构在合闸后,在没有分闸信号的情况下,出现自动分闸。 GCB合闸后随即跳开故障试验验证流程见表3。 图9 电磁阀结构图 故障模拟操作手动长按分闸伺服阀阀杆(模拟阀杆不回弹现象)同期装置发合闸令监视并记录开关动作情况用仪器(开关测试仪)监视主回路开断情况查询保护装置监视主回路的开断情况观察监控系统监视主·回路的开断情况观察开关是否合闸后随即分闸;记录动作次数电机打压时间记录从合闸起到打压超时所需时长弹簧动作情况弹簧压力低报警时间弹簧压力低闭锁时间防慢分销投入状态 GCB以分闸伺服阀阀杆无法复位(人为按下模拟阀杆不回弹)为验证,利用已知的情况,做故障重演如表4。 表4 GCB合闸后随即跳开故障试验验证结果 经对拆除的分、合闸伺服阀进行解剖检查发现,伺服阀阀杆无法复归的主要原因为阀杆在安装孔内卡涩严重。拆除阀杆及安装孔端部的密封圈后发现,密封圈存在严重磨损,阀杆与安装孔内表面存在较多碎屑状杂质(见图10)。 由于操作机构分闸电磁阀油路一直流的是低压油,且油路管道很细,油泥较容易堆积;合闸电磁阀油路一直流的是高压油,油泥不容易堆积。油中杂质阻塞分闸电磁阀关断分闸油路,带有随机性,致使GCB合闸后偶然会出现自动分闸现象,但是,一旦分闸电磁阀分闸后把油路关闭,机构就不会出现自动分闸,除非机构接收到分闸信号。 在运行中,GCB操作机构的分闸电磁阀,已经把分闸油路关闭(若分闸油路未关闭,GCB操作机构不会合闸并网成功),所以,运行中GCB不会出现自动分闸现象。 图10 合闸伺服阀阀杆和及密封圈 1)运行年代长的GCB操作机构,有很大的概率发生伺服阀阀杆卡死现象,分闸伺服阀卡死会导致合闸后随即跳开的现象,影响机组并网;合闸伺服阀卡死会导致GCB拒分缺陷,严重时,GCB拒动会导致发变组故障扩大。 2)该型号伺服阀阀杆外部有橡皮罩,正常情况下无法观察其是否卡死。目前尚无监测装置能监控其状态,需协同厂家进行改进。 3)下一步需断路器厂家说明伺服阀阀杆不回弹的监视及改进方案。

2.4 试验验证流程

2.5 故障重演

2.6 验证结论

3 合闸后随即跳开故障

3.1 故障现象

3.2 正常分闸情况分析

3.3 试验验证流程

3.4 故障重演的验证

4 伺服阀的解剖检查

5 结 语