锦州某油田生产井套管环空带压处理技术

沈元波,和鹏飞,徐彤,程福旺

中海油能源发展股份有限公司工程技术分公司 (天津 300452)

油气井及地面油气生产设施有一定的设计生产周期,部分油田在临近设计周期时,往往存在油套管失效导致环空内存在压力的问题,称为环空带压,套管环空带压生产会对生产造成很大的危害。尤其是海上作业,会造成严重的安全隐患,主要是在井筒完整性失效后,地层中的油气等流体容易发生窜出井筒导致井喷的工程安全事故并造成环境破坏。

1 国内外油气田套管环空带压现状

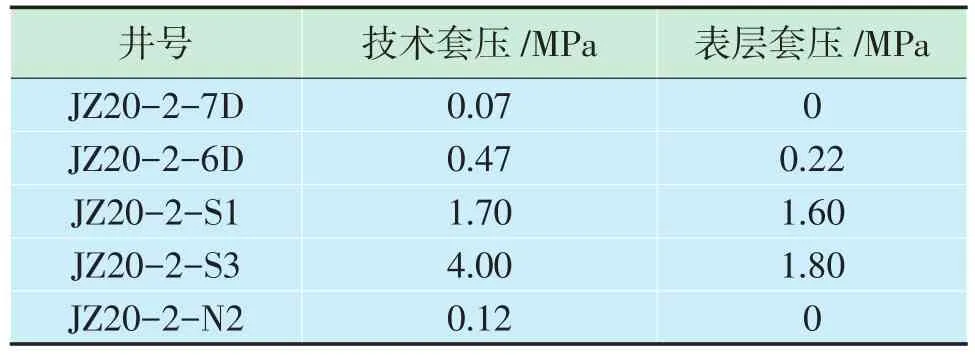

通过技术调研发现,国外以墨西哥湾的OCS地区为例,有6 692口井(包括在生产的井、废弃井或者长期关停的井)至少有一层套管环空带压。通过分析发现,生产套管带压大约占47.1%;中间套管带压大约占16.3%;表层套管带压大约占26.2%;导管带压大约占10.4%[1]。同样国内很多油田也存在这些问题,而且以四川盆地气井带压井居多。国内海上油气田部分带压生产现状见表1、表2。

2 锦州某油气田套管带压井统计分析

2.1 锦州某油气田环空带压井相关资料统计

1)锦州某油气田环空带压井分布统计。目前锦州某油气田套管带压井共有7口,分布如图1所示。

表1 渤海油气田套管带压统计

表2 南海东部油气田带压现状

图1 某平台环空带压井分布

2)锦州某油气田生产套管扣型情况统计。目前锦州某油气田所有井的套管扣型与环空带压井数分布见表3。

表3 Φ244.5 mm套管扣型及对应环空带压井的数量

从表3中Φ244.5 mm套管扣型分析可以看出,气密扣型的套管要优于非气密扣型的套管,所以在以后套管选型时,建议Φ244.5 mm套管均使用气密扣型的套管,NEW VAM或FOX扣。

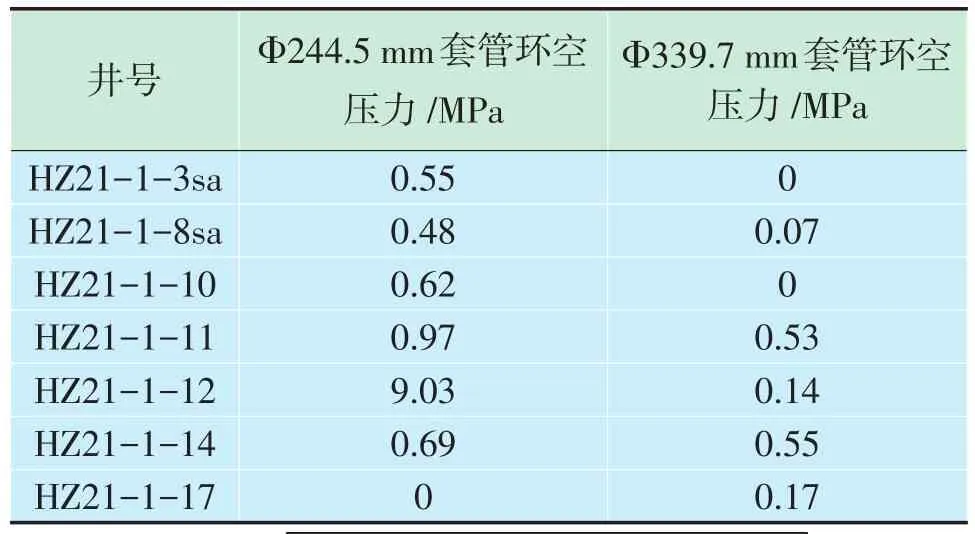

3)锦州某油气田油气井环空带压井套压情况统计见表4。

表4 环空带压井套压

2.2 锦州某油气田环空带压的成因分析

由于固井结束后,很难判断井下的真实情况,因此,套管环空带压原因分析难度大,确定准确气源位置难度大。从目前环空带压井情况来看,环空带压的压力差别大,而且气井开采时间越长,环空带压的几率也越大[2]。

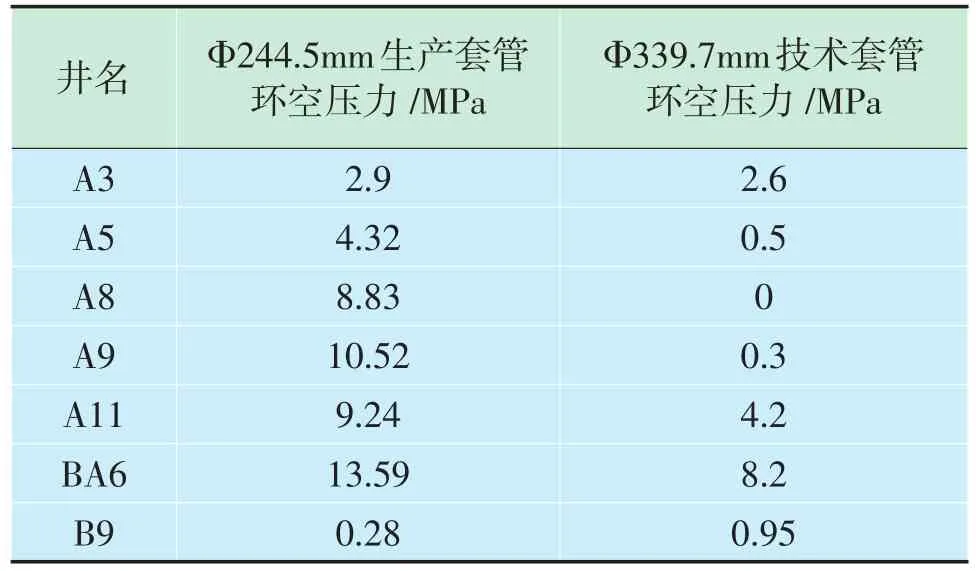

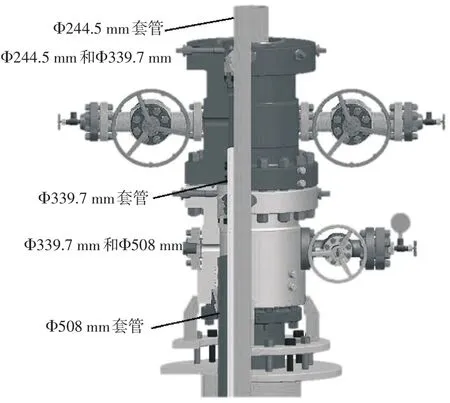

图2 井口装置示意图

锦州某油气田套管带压的7口井中有5口井是气举井(A5、A8、A9、A11、BA6),气举井生产套管(Φ244.5 mm套管)带压,是由注气引起,属于正常的生产带压。只有技术套管(Φ339.7 mm套管)带压属于非正常带压,存在着安全风险,图2为井口装置结构示意图。该油田共有8口套管回接井,其中只有A3井一口井套管带压,而且A3井属于半口回接井,只回接了Φ339.7 mm套管,因此可判断套管回接不是套管带压的主要原因。

对比各技术套管带压井,A5井、A8井、A9井、B9井技术套管带压都低于1 MPa,而且长时间变化不大,引起安全问题的可能性较小。

产生油套管环空带压的主要因素有以下几个方面[3]:

1)油管和套管泄露。由于管柱腐蚀、作业时机械破坏、地层应力变化、丝扣密封失效或使用了非密封性扣型等原因导致油套管泄漏,进而导致油套环空带压,甚至更复杂的技术套管、表层套管带压。

A11井和BA6井的技术套管压力较高,其中,BA6井换过井口,并在2008年对Φ244.5 mm套管和油管四通试压,没有找到刺漏处,可以认定套管不是大漏是渗漏,分析认为该井Φ244.5 mm套管NK3SB丝扣可能由于下套管过程中碰伤导致密封失效而发生渗漏,气举作业造成了表层套管带压,且随着注入压力不断地增加Φ339.7 mm套管压力不断增大。A11井是气举井,Φ244.5 mm固井质量合格,但其扣为BTC扣,不是密封扣,可基本认定是由于其BTC扣不密封造成了Φ244.5 mm管柱的泄露使Φ339.7 mm套管带压。上述两口井基本认定是Φ244.5 mm密封失效使Φ339.7 mm套管带压。

2)固井质量出现问题。原因包括地层漏失或设备问题导致固井时顶替效率低。水泥浆体系或配方选择不合理,凝固时出现问题,导致水泥与套管或水泥与地层胶结失效。地层应力、温度和压力的变化导致水泥环封隔失效等。

A3井技术套管压力与生产套管压力接近,而且技术套管压力随生产套管压力变化而变化,判断管柱或井口某处有可能泄漏。该井Φ339.7 mm套管是回接管柱,回接头处通常是水泥固井密封弱点,应该重点注意,防止油气从Φ339.75 mm套管回接头处向外环孔渗漏。

2.3 锦州某油气田环空带压的风险分析

A3井、A11井和BA6井的技术套管压力偏高,属于非正常带压,存在以下风险:

1)降低采收率,影响后续作业。套管环空带压或井下层间窜流会严重影响气井的产量,降低采收率,而且无法在后期对油气井开展酸化压裂等增产措施。

2)容易引起天然气泄漏事故及海上火灾安全事故。由于套管内带压作业,这就给海上生产过程带来很大的安全隐患,容易引起天然气泄漏事故,进而引发海上火灾事故。

3)套管环空带压生产容易造成关井失效。由于套管环空带压,说明井下管柱存在一定的泄漏和密封失效,在海上遇到地震、火灾、弃井等灾难性事故发生时,很难进行紧急关井,会造成应急关井失效。

4)对井口套管头安全产生影响。由于井口套管头长期带压生产,会加剧套管头腐蚀速度,引起套管头耐压强度的降低。

5)加剧套管腐蚀速度,降低套管强度。由于套管环空带压,高压气体进入环空,套管在带压条件下腐蚀速度加剧,造成套管强度降低,会引起套管破坏等复杂事故。

6)由于套管压力过高容易造成压力失控等安全事故。由于套管头和套管的长期腐蚀,强度会受到严重影响,当承受压力过高时,很容易造成井口压力失控等安全事故。

7)套管环空带压生产会增加生产成本。这个问题主要发生在带压初期,既要保证正常生产又要保证井筒安全,由此势必增加额外的专业监测装置和人员,导致成本增加。

3 环空带压的预防措施

基于锦州某油气田环空带压的成因分析,可知导致该油气田部分井环空带压的主要因素是固井质量与扣型的选择。

3.1 选择气密扣套管

前面分析可知生产套管为非气密扣的井环空带压几率远远大于气密扣井的环空带压几率,因此,产气井的生产套管应选择气密扣扣型。

3.2 切实提高固井质量

主要包括固井设计时根据地层特性选用满足固井要求的水泥浆体系,防漏、防窜性要好,凝固后不随井底条件的变化发生改变而导致密封失效。固井作业时,确保套管居中,水泥浆顶替效率确保满足固井要求。需要时可选择先进的固井水泥技术以及具有自修复性能的新型水泥浆材料。当水泥环密封失效,当地层流体溢出后,与水泥表面接触,此时水泥环发生膨胀,由此封闭通道[4]。

3.3 膨胀封隔器的使用

下固井管柱时,可根据具体情况下入一个或几个遇油气膨胀封隔器。正常状态下,膨胀封隔器不发生改变。当水泥环密封失效时,膨胀封隔器遇到油气发生膨胀[5],从而达到二次封堵环空的作用。

4 套管环空带压解决措施研究

4.1 修井作业解决套管带压问题

4.1.1 常规修井作业解决套管带压问题

常规修井作业需通过压井后,起出油管,若仅为油管泄漏问题,则更换油管生产管柱。若套管或水泥环密封失效,则需注入或挤入水泥来封闭裂缝和窜流通道。但由于水泥环裂缝、通道的位置、孔隙度、渗透率无法准确确定,可能会导致挤水泥作业不起作用,从而增加作业成本。

修井作业前可采取如下的措施减少环空带压风险:

1)加强环空带压井井口的维护保养工作,如采油树端面、各阀门注脂作业等。

2)根据具体情况开展环空带压井井口改造工作,加装Φ244.5 mm套管阀门,实现双阀双保险;增加Φ244.5 mm套管环空放空到火炬分液罐流程,实现应急情况下的放空与燃烧。

3)根据具体情况进行环空氮气惰化,保护油套环空及井口部件免受进一步腐蚀。

4.1.2 带压修井作业

带压作业是指在生产井井筒内持续存在地层流体压力条件下,不采取压井、放喷等措施,而是通过额外的设备及装备,如堵塞器等控制井筒内压力,开展增产或者生产管柱检修等作业。简单的讲,井筒内非处于一级井控状态而是处于准二级井控状态[6]。开展带压作业必须有2个前提保证条件:①在起下油管柱过程中,要保证油管内及油、套环形空间压力可控制,不发生溢流和井喷事故;②保证管柱在近井口时,井筒压力安全可控。

本方法具有以下优点[7]:

1)保护油气层,由于这种技术作业时,井筒内地层孔隙压力与井筒液柱压力之间处于欠平衡状态,也就是地层孔隙压力略大,因此井筒内修井液等不容易进入地层,因此可以避免储层污染。

2)停产时间短,有效降低停产造成的损失。

3)节约放喷、压井或多次重复压井等工序的作业成本。

4)有效解决了常规修井作业中容易将井压死及作业后排液周期长等工艺难题。

4.2 新型密封剂解决套管带压问题

密封剂在进入沟道之前处于液态状态,在存在压差通道的地方,配方中的单体和聚合物通过配方中的化学聚合而交联。在反应过程中,聚合物交联剂黏附在沟道上并保持连接。同时,整个沟道密封。聚合物密封胶在沟道中是纤维状的。如果没有压力差,密封剂仍处于液体状态,不会堵塞井筒。该方法已成功应用于墨西哥湾、荷兰、美国路易斯安那、哈萨克斯坦和澳大利亚。现场实践表明,该方法成功率高,成本低,不需要停机,生产运行正常。

其原理是在不使密封剂发生胶结作用的情况下,将密封剂缓慢注入环空使其尽可能深的穿透水泥裂隙。注入将持续进行直到注入压力与油气通过水泥破坏处上升压力相等。然后,压力将从环空中释放从而使注入的密封剂受到在漏失方向产生压降作用触发胶结作用,引起密封剂固化封堵裂隙。

5 锦州某油气田套管带压安全生产工艺措施

美国矿物管理服务机构(MMS)对海洋油气井套管带压生产规定,油气井表层套管带压长期不应超过套管抗内压强度20%。锦州油气田套管带压井一共有7口,Φ339.7 mm套管都为N80、101.2 kg/m、抗内压强度34.61 MPa,目前仅BA6技术套管压力可以超过套管抗内压强度的20%,但不超过套管抗内压强度的30%。超过后可以采取放压的方法来控制套管环空压力,确保长期不超过20%。BA6井因Φ244.5 mm套管密封失效,通过修井方法很难解决,下一步打算通过新型密封剂措施进行处理。其他环空带压井压力较低,相对安全,保持目前状态进行带压生产,但需采取以下措施:

1)必须进行套管压力监测。并且要对套管头和采油树上的各种阀门进行定期保养和维护,以防止阀门锈死,无法放压。当技术套压到达一定值时,通过采油树下的四通阀门由专用管线进行释放,放出来的天然气体通过相应管线在高空烧掉,确保安全生产。等压力降下来后关掉阀门等压力涨起来后再释放点燃烧掉,循环往复。

2)确保套管压力放空流程安全可靠。放喷管汇可以考虑以下3种方式进行放压:①接入气生产流程;②接入油生产流程;③接入火炬放喷管汇。鉴于气生产流程系统压力为8 MPa,若放喷管汇接入气生产流程,压力最低只能放至8 MPa,套管压力仍然过高,不能满足安全生产要求;而油生产流程系统压力较低,若单井压井较高而放入油生产流程会造成对生产流程的冲击,造成安全隐患;所以套管放喷管汇用一条管线接入火炬放喷管汇,技术套管放出的气体通过火炬燃烧掉。

3)对环空带压井的相关参数做好记录,包括:放压前环空压力大小随时间变化、放压过程中环空压力大小随时间变化、流体类型、恢复的流体体积、环空压力恢复速率、关井压力以及油管压力,以便做进一步的分析与计算。

6 结论

1)通过调研国内外油气井套管带压生产现状,分析了油气井套管带压规律,得出由于确定起源准备位置大等原因导致套管环空带压具体原因分析难度大。

2)由于海上作业的特殊性,重点分析了海上油气井套管环空带压带来的安全隐患,引起对海上油气井环空带压的足够重视。

3)分析调研了目前国内外油气井套管带压预防和解决措施的技术现状,得出通过提高钻井期间的固井质量,选用气密扣套管等方式,起到很好的预防作用。

4)若发生套管带压,可通过修井方法解决,但是此方法成本高,不能确定百分百堵漏成功。另外可通过注入新型密封剂达到堵漏目的。

5)针对该油气田的实际情况,提出了该油气田套管带压安全生产措施,制定了套管带压生产的工艺措施,确保了不关井、不修井状态下平湖带压油气井安全生产。