神华宁煤GSP气化炉控制系统改造概述

张 冰

(神华宁夏煤业集团 烯烃一分公司,银川 750411)

神华宁煤集团煤基烯烃项目气化装置采用德国西门子GSP气化炉,是GSP干煤粉加压气化技术在世界上的首次工业化应用[1]。GSP气化装置控制系统非常复杂,所有投料过程全部采用DCS顺控程序实现,升减负荷自动完成,开车条件和联锁控制非常苛刻,并在顺控的不同阶段发生作用,整个系统浑然一体,任何一个条件不满足,系统自动停车,工艺人员无法人为干预,对仪表系统测量精度和控制稳定性要求非常高。

装置从2010年11月开始开车,首先遇到的问题是进料系统煤粉流量波动大,气化炉开不到一个小时就会因为煤粉流量波动大联锁停车,烯烃公司和中国寰球设计院共同对控制系统进行了彻底地改造,从现场控制阀门到DCS控制逻辑,在极短的时间内完成方案制定、采购、施工、调试,关键控制阀全部国产化,2010年12月31日,单台气化炉运行48h,产出了合格的甲醇,装置开车问题得以攻克。下面对主要控制系统改造分4部分介绍。

1 气化炉煤粉进料控制系统改造

原GSP气化炉给煤输送原理采用差压输送法,即按照一定的上、下游(给料器与气化炉)之间的差压值(0.2MPa~0.3MPa),从进料容器顶部的3根给煤管输送煤粉到气化炉组合烧嘴。但在实际运行中,发现该差压值根本无法保持稳定,原因是给料容器压力、气化炉压力、给煤量、给氧量之间有复杂的联系,而这些因素之间产生的互相干扰很难被仪表控制回路及时克服掉[2]。

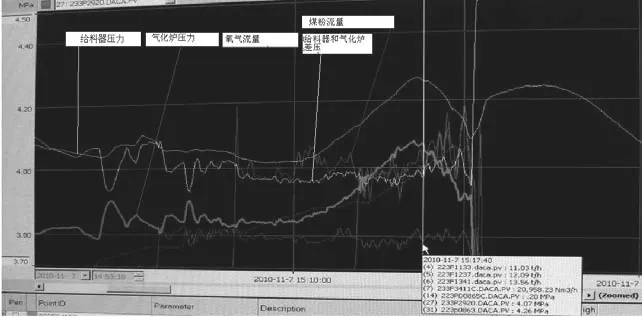

图1 气化炉主要工艺参数波动曲线Fig.1 Fluctuation curve of main process parameters of gasifier

如给料容器压力因进煤充压产生波动,这种波动使三条给煤线的给煤量也产生小范围波动,因为气化炉是以煤定氧,所以给氧量也跟随着发生波动,气化炉内煤燃烧反应也因此产生波动,最终引起气化炉压力产生波动。反过来,给料器与气化炉压差波动又致使给煤量产生更大扰动。如果将这一互相影响的过程反映到仪表控制,就是煤粉流量、氧气流量、氧煤比、反应器压力、气化炉压力之间互相干扰的波动曲线,这种波动往往导致气化炉仅运行半小时就因联锁而跳车(见图1)。另外,原始设计采用的三条给煤线,每条给煤线的投运时间不一致,会造成单条给煤线的煤量波动,进而都会导致炉膛偏烧,造成气化炉设备保护层(水冷壁捣打料和抓钉)损坏。

1.1 将压差控制改为流量控制

按照原始设计,根据气化炉运行工况的不同,给料器压力控制又分为给煤量控制(负荷控制)、压差控制(给料器与气化炉差压)、纯压力控制3种模式,并且该程序中还夹杂着升压顺控和泄压顺控。导致程序晦涩难懂,控制设定点切换频繁。将3种控制模式直接简化为唯一的控制模式(压力控制模式),压力控制设定点随时可调,一般设定高于气化炉工作压力0.5MPa~0.7MPa左右。

1.2 投煤顺序改造

因三条给煤线采用顺序投煤方式容易造成气化炉偏烧,原设计理念是稳定一条投下一条,经过煤粉流量控制方式的改变,煤粉流量大大稳定,具备了三条线同时投的条件,所以将控制方式由顺序控制改为三条煤粉管线流量均衡的前提下三条线同时投煤,通过这项核心的改造,既避免了三条线不均匀导致的气化炉偏烧,又解决了顺序投用时等待时间过长导致的燃烧不充分等一系列问题,使气化炉的挂渣、排渣、洗涤、合成气组分都得到了改善。

1.3 气化炉给煤线上增加煤粉流量控制阀[3]

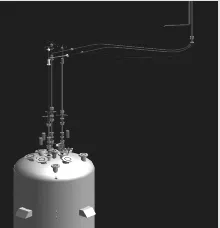

借鉴其它干煤粉气化炉的控制理念,增加了给煤控制阀。通过给煤阀来控制给煤量(见图2)。其优点如下:

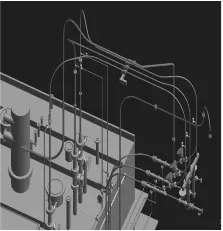

图2 在煤粉线上增加调节阀Fig.2 Increase the regulator valve on the coal powder

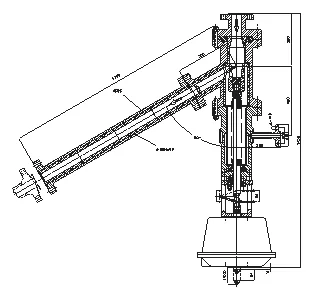

图3 煤粉调节阀的结构图Fig.3 Structure diagram of pulverized coal regulating valve

原始设计煤粉给料器与气化炉之间的压差仅有最大0.3Mpa,在气化炉和给料容器压力波动的时候,频繁触发压差低联锁。增加了给煤阀后,给料器的压力就可以提高,而且气化炉与给煤器之间压差联锁值也可以适当提高,从而避免了该联锁导致的跳车。增加的煤粉流量调节阀,可对给煤量进行流量控制,减小压差波动对煤量控制的影响,并且保证了三条煤粉管线的流量均衡。其中,关键设备煤粉调节阀采用国产技术,通过波纹管密封,碳化钨内件,杯型阀芯等特殊设计,对煤粉密相流的控制起到平滑稳定的效果(见图3)。

1.4 增加给煤粉循环线

增加了煤粉循环线(见图4),原改造目的在于事故状态煤粉打回流,在应用中发现,GSP气化炉在事故状态可以迅速切断煤粉线上煤粉,故将这个工艺控制改为投料前打回流。这样可以检查给煤线上设备、仪表的运行状况,同时疏松煤粉,及早发现设备隐患。其关键设备为煤粉回流三通阀,也采用了国产技术,要求切换时煤粉流量无扰动,阀腔内密封严不至于进煤粉时卡涩(见图5、图6)。

图4 煤粉线上增加循环回流线Fig.4 Increase circulating reflux line on coal powder

图6 循环回流线三通阀内件图Fig.6 Diagram of the inner parts of the circulating reflux line three-valve

经过以上一系列改造,克服了给料容器压力、气化炉压力、给煤量、给氧量之间的互相干扰,使气化炉投煤平稳可靠,使气化炉在没有进行较大工程改造的情况下,实现了长时间运行。

2 优化点火程序

在气化炉试车过程中,经常发生气化炉点不着火的情况,分析其原因如下:点火器故障、火检故障、LPG成分变化、LPG与氧气配比不当、气化炉内环境变化等。

2.1 修改LPG和氧的配比

试车期间,由于LPG组分变化,环境温度较低时,LPG甚至发生冷凝,工艺人员经常点不着火,需要修改LPG与N2和O2的配比关系,然后进行点火,针对这一情况,控制中修改了点火联锁、顺控,实现了工艺人员可以根据环境情况和LPG组分变化随时修改配比系数。具体描述如下:

图5 循环回流线三通阀Fig.5 Cyclic reflux line three-wire valve

在操作画面上增加点火时LPG流量(0~100%范围)调节输入框,工艺操作人员可修改气化炉点火时LPG流量。成功点火后,程序中自动将LPG流量逐步恢复至设计要求值,并投用联锁,最后气化炉按照升压顺控自动升压。

目前,工艺操作人员每次点火时将此比例系数设为60%,点火成功率非常高。

2.2 火检的安装位置改造

气化炉运行过程中,多次发生因火焰信号丢失而导致气化炉跳车的事故。通过攻关组分析,原设计火焰检测器二次表安装在中控室,由于信号线较长(传输距离约500m),火焰信号类型为毫伏,过长的传输距离使火焰信号易受现场干扰。现将火检二次表移至现场,缩短毫伏信号的传输距离,并在现场为二次表安装了防爆接线箱,以满足二次表的防爆安全,这一改造非常成功,再没有发生过因火检信号不稳定造成的停车事故。

3 煤粉下料系统改造

试车初期气化煤锁斗根本无法实现长周期的连续供煤,导致气化炉不能满负荷生产和经常因断煤导致气化停车。原因如下:

1)放射性料位开关经常误指示;2)程序设计不合理;3)联锁设计值不合理;4)煤粉收集器发送罐发送不及时;5)部分仪表运行不可靠。

3.1 修改放射源安装位置

原设计每个锁斗有放射性料位开关3个,其中高料位和高高料位开关安装距离非常近,而低料位开关安装在锥型口上,由于锥型口容易造成煤粉挂壁和堆积,从而导致误指示。具体过程为当下料结束,低料位开关报警,程序结束,由于锥口煤粉堆积,又重新显示有料,锁斗无法进行下一步的泄压顺控。经过研究确定改造方案,将高高料位取消,低料位的开关位置上移,避开锥型口。从而使锁斗下料、装料过程中,放射性料位开关能准确工作。

3.2 修改锁斗程序

原锁斗程序设计把锁斗运行过程分为4个阶段,分别是进料,升压,卸料,泄压。4个锁斗都按照这4个阶段周而复始地运行,但锁斗间运行并不独立,4个阶段互相锁定,这种互锁往往导致了一个锁斗因下料不畅而停运,其它几个锁斗也会因这个锁斗的故障而导致不能运行。

如A锁斗进入下料阶段故障(如煤粉架桥导致下煤不畅),B、C、D锁斗就不能进入下料阶段,从而导致了出现整个4个锁斗停止运行,致使气化炉断煤的情况出现。

又如有时出现某个锁斗泄压时间过长,导致其它锁斗都无法泄压(因为泄压过滤器一次只允许一个锁斗泄压),这样也很容易造成锁斗下煤不及时。虽然可以采用手工干涉的方法来解除,但是一来维护工作量巨大,二来容易出现误操作事故。经过逻辑改造,将下料阶段修改为可以并行运行,各个锁斗的运行相互独立,不互相锁定,同时将泄压部分程序进行了修改,克服了一个锁斗故障导致整个下料程序停运的情况,大大提高了锁斗的运行效率,保证了煤粉的及时连续供应。

4 优化渣锁斗运行顺控

试车时,排渣系统不能满足气化炉排渣的要求。具体表现在渣锁斗充液、升压过程耗时过长均使渣顺控循环周期延长,排渣不畅。分析其原因为锁斗音叉开关无法及时准确地反映渣锁斗液位的变化,由于音叉开关的工作原理决定了利用音叉开关进行渣锁斗的液位测量是不可行的。所以将程序修改为固定时间充液和排渣的方法,通过做实验来确定适当的充液时间,以减少渣斗的充压时间。经过检验程序修改后效果良好,渣系统顺控运行稳定,排渣迅速有效,每个循环时间控制在了30min以内,满足了气化满负荷运行的要求。

5 结束语

以上的改造只是在气化炉开车过程中遇到的大量问题中的一部分,通过本公司工程技术人员和设计院设计人员的共同努力,克服了重重困难,终于使这套烯烃装置顺利开车,在国际干煤粉气化领域产生了深远影响,为神华宁煤集团煤化工的战略部署打下了坚实基础。