空气间隔器在白马铁矿爆破中的运用

张建强

(新白马矿业有限责任公司白马铁矿,四川攀枝花 617000)

0 引言

四川攀枝花新白马矿业有限责任公司作为攀钢的主要矿石输出基地,近年实现了快速发展,年出矿量已达1900 万吨。白马铁矿现有的2 个采区全部为露天采场,经过多年的发展,采场开采规模逐渐扩大。产量的持续增加使爆破频率不断增加,矿山原有的地质环境受到很大影响。为有效降低白马铁矿生产引发的地质损害与环境问题,保护生命与财产安全,推动矿产资源的高效开发与合理利用,实现资源与环境保护的协调发展,降低开采费用,降低爆破引发的危害,提高矿产能力,需要实现技术的进步。

20 世纪中期,原苏联学者首先发明了空气间隔技术,并应用于装药爆破领域,可以控制爆破附近区域的岩体发生过度粉碎,有利于提升炸药的爆破效果。经过后续研究以及在矿山生产中的应用,该技术已趋于成熟。实践表明,应用该项技术,爆破后块度呈台阶分布,比较均匀,炸药消耗水平低。当前,国内外许多矿山已大量应用空气间隔器,技术在不断完善。

针对白马铁矿田家村采场爆破的实际情况,利用空气间隔爆破的优势,根据现场地质条件,借助试验确定空气层的位置和长度,以降低大块率和炸药单耗,提升生产中的铲装效率,降低生产成本。

1 空气间隔爆破

1.1 空气间隔爆破应用原理

相关研究表明,岩石爆破效果与炸药爆破作用于岩石产生冲击波的能量有关,还和持续作用时间有关。借助空气间隔器,原有的装药方式发生改变。爆炸时,炸药能量直接作用于空气,空气有了能量后传到岩石,这种方式弱化了爆破初始阶段的峰压,使爆破持续作用时间得以延长,有利于控制由于连续装药结构引起的矿岩受到冲击后的过度粉碎,炸药爆炸产生的能量可以得到高效利用,这种方式有利于控制炸药单耗,对降低采矿成本将起到促进作用。另外,空气间隔器可以结合现场实际调节高度,爆炸压力在孔内轴向分布更均匀,减少爆破后大块的数量,为后序的铲装、运输等创造有利条件。

1.2 间隔位置的差异

(1)中间间隔。根据欧美国家的研究发现,采用中部空气间隔实施爆破,上下段炸药爆破时,会产生相互独立的冲击波阵面,因此振动作用得以加强,在同等地质条件下,破碎能力高于在底部或上部装药。但实际应用中,这种装药方式操作复杂,炮孔要纵向布置,要作用于两套不同的起爆装置,因此会提升爆破成本;中部间隔装药分两次进行,回填也是两次,由于操作复杂,会对施工效率和施工安全产生不利影响。

(2)顶部间隔。中国矿业大学的张文波、田红兵对于相关空气层作用于不同位置后孔内压力的分布与炮孔作用岩体中产生的力场加以计算,结果表明:采用顶部空气间隔装药的效果优于中部和下部。空气层会发生空气柱作用在炮孔顶部,将延长台阶区域的爆破时间。峰压弱化后会导致粉碎区域面积减小,但这种方式会导致破裂区覆盖范围扩大、时间延长。因此,采用顶部间隔进行爆破,对于控制台阶顶部发生大块具有明显效果。

(3)底部间隔。底部间隔式装药有利于提升药柱重心,增强台阶顶部破碎作用,降低冲击产生的压力峰值,降低爆破作用的粉碎区域,有利于实现爆破时间的延长。这种方式可以提升能量利用效果,底部破碎范围也可以增强,破碎效果较好,并可控制爆破震动。由于空气柱在炮孔底部,爆破产生的最大压力减小,会导致底部的块度变大,铲装中根底的发生率也会增加,因此需控制空气间隔长度。

2 空气间隔器应用试验

2.1 田家村采场爆破现状

田家村采场南北长条形布置,采场台阶高15 m,钻孔设备为孔径160 mm 潜孔钻,采场每次爆破方量10~30 万吨,炸药单耗平均水平0.72 kg/m3。目前采场岩层爆破后,大块常存在于台阶上部,矿岩的接合部位有根底存在,严重影响采场生产。对坚硬岩层进行的爆破参数的优化,导致炸药消耗水平提升(最大>0.8 kg/m3),爆破发生后虽然不会有根底,但会造成矿石粉碎率过大,增加生产成本。

2.2 空气间隔器的使用

结合现场实际地质条件,调整爆破孔网参数,提升爆破效果的同时减少炸药的消耗量。应用空气间隔器的关键问题是保证空气层比例的科学合理。国外学者经过研究后认为,空气层最佳量控制在装药高度的15%~20%,国内学者研究后也认为将取装药后的高度控制在20%左右效果较好。空气层比例的确定要考虑矿区的地质条件、爆破发生孔网的相关参数和选择的爆破器材、应用的炸药品种等。综合考虑这些影响因素要,以控制应用空气间隔后的炸药费用。

2.3 爆破试验过程

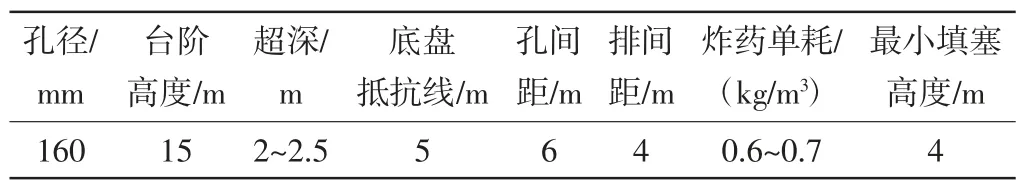

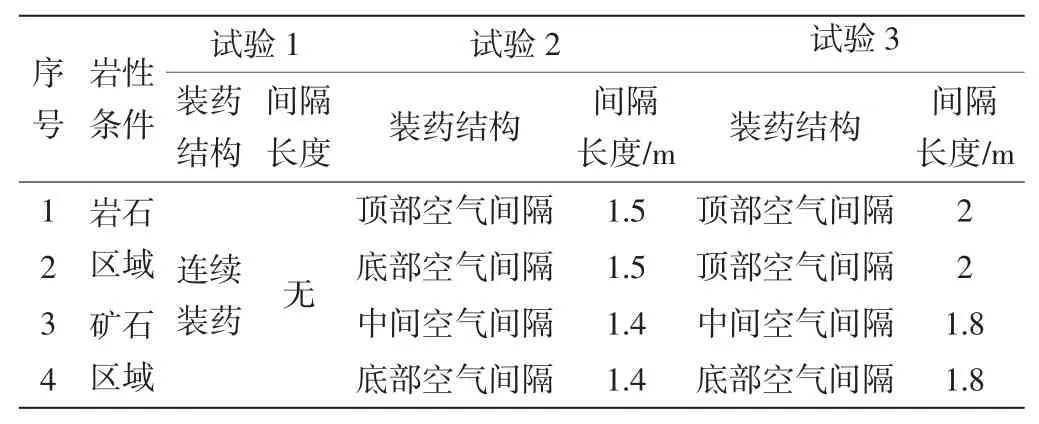

空气间隔技术应用于田家村采场爆破时,将爆区划分为2个不同的区域用以对比。一个区域的爆破采用连续式装药,另一区域采用空气间隔实施爆破,跟踪爆破效果,分析两种不同爆破方式的差异。爆破参数见表1。各试验段空气间隔分布情况见表2,试验过程中,鉴于采场生产实际,装药采用耦合装药,采用毫秒微差法起爆。

(1)对围岩进行爆破。由于现场岩性比较复杂,变化较大,上部岩层为石炭系,主要矿床有石英砂岩、炭质页岩以及石灰岩,下部岩层为灰色、紫色的黏土。空气间隔器主要放置在两处:上部的页岩部位与下部黏土区域。

(2)对矿体进行爆破。由于矿体底层是奥陶系的峰峰组,主要分布着灰黑色灰岩。在矿层中部和底部放置空气间隔器,针对矿层中间部分,调整孔网参数;接近周围农民区域实施底部间隔爆破,控制震动。

表1 田家村采场爆破参数

表2 各试验段空气间隔分布情况

3 试验效果

3.1 降低大块率

在爆破岩石区域中,上部砂岩整体硬度大于页岩和硬质黏土,孔网参数确定为6 m×4 m,炸药消耗水平0.68 kg/m3,连续装药结构爆破后,在台阶中部与顶部易产生大块。应用空气间隔实施爆破,单孔药量消耗降低10 kg。爆破实施后,底部空气间隔2 m 爆破效果明显优于其他类型。大块数量降低,中上部的块度比较均匀,剥离铲装的整体效率得以提升。爆破矿石区域主要是灰黑色灰岩,矿层最硬处位于下部,原设计孔网参数为6 m×4 m,由于台阶有大块在上部,有时有巨块发生。应用空气间隔器后,孔网参数调整为5 m×4 m,中间空气间隔1.4 m 效果最好,将大块率降低到6 块/万吨。

3.2 降低炸药单耗

爆破岩石区域页岩和黏土的硬度不高,孔网参数设定为5 m×5 m,可以保证爆破效果。如果炸药消耗水平>0.72 kg/m3,可以修改孔网参数加,如设置为7 m×4 m,有利于控制炸药的消耗量,但会导致根底与大块矿增多。采用空气间隔,可将炸药消耗水平控制在0.65 kg/m3,使爆破效果达到铲装要求。空气间隔器的引入,有利于降低装药量,炸药的消耗水平可以减少到最初的孔网参数,有利于提升爆破质量。

3.3 降低矿石粉率

爆破矿石区域有致密灰岩或节理没有完全发育的部位,矿石硬度比较大,连续装药可导致爆破后的粉率增加。利用中间空气间隔,可提高药包的分布长度,爆破后可以减少炸药单耗,矿石的粒度增大,大小会较为均匀。经试验,中间空气间隔长度1.4 m 优于1.8 m。

3.4 减少根底数

空气间隔器的应用,会导致炮孔纵向威力不均匀,炸药产生的能量集中于台阶上部,这部分较软,而下部由于矿石较硬易出现根底。采用中间空气间隔爆破,炸药的消耗水平可以控制在0.65 kg/m3以内,爆破后不会产生根底。在中间和底部实现对比试验后发现,中间间隔产生的爆堆形态要优于底部,中间间隔长度采用1.4 m 优于1.8 m。

3.5 降低爆破震动

在矿区临近周围农民的爆区,采用底部空气间隔,间隔长度1.8 m,爆破效果最佳,炸药消耗降低到0.63 kg/m3以下,在降低炸药消耗水平的同时实现降震。

4 结束语

在白马铁矿铁矿生产开采中,针对爆破效果不理想部位采用空气间隔,依据爆破试验结果,有利于减少炸药消耗水平,还可以对台阶上部产生的大块和根底进行控制,减少粉矿率。应用空气间隔器,不仅可以实现爆破效果的提升,还可以积累应用经验,为提升爆破水平提供帮助。