定向钻油气管道原孔回拖抢修施工技术

阮哲 王栋杰

(1.中海油研究总院有限责任公司;2.中国石化工程建设有限公司)

0 引言

定向钻穿越凭借施工技术成熟、工期短、环境影响小等优势在国内外得到广泛应用[1]。在役油气管道在实际运行过程中,由于管道老化及外界施工等因素会造成管道破损,为保证管道安全运行,需及时对破损部分进行抢修施工。

常规施工方式为针对破损点进行修复或重新敷设新管道[2-3]。定点修复存在一定的安全风险,重新规划路由敷设新管道施工工期长、综合费用高,甚至没有可行的路由。通过对甬绍金衢成品油管道破损点现场周边环境的勘查分析,创新性地采用原孔回拖抢修方法,将定向钻破损管道拖出并在原孔内回拖新管道,节省了投资,缩短了工期。该管道抢修工程的成功实施,为定向钻油气管道破损抢修提供了可靠的经验。

1 工程概况

甬绍金衢成品油管道于 2013年施工完成并投运。该管道在途经衢州市常山县 G60高速与 X502县道交叉口时,由于存在公路、桥涵、水渠和密集民房,采用了定向钻穿越。穿越段周边环境见图1。

图1 定向钻穿越管道周边环境概况

定向钻穿越管段全长620 m,入土角13°,出土角8°,最大穿越深度24 m,定向钻管道两端地形高差6.5 m (出土端高、入土端低)。钢管外径406.4 mm,壁厚8.7 mm,管材为L415,管道采用三层结构聚乙烯防腐层(3PE)防腐,管道穿越段并行敷设有一根直径114 mm的光缆钢套管。管道破损原因是G60高速公路拓宽地质勘探钻破,破损点埋深21.2 m,出事时管道处于停输保压状态。

管道破损点与定向钻入土点水平距离为140 m,与出土点水平距离为480 m;东侧距X502县道10 m,南侧距G60高速公路15 m,西侧距高边坡水渠20 m,北侧距直径1 016 mm输气管道9 m。定向钻管道横穿于渠道下20 m,渠道长年流水,并且周边存在数栋民房,作业场地操作空间十分受限。

2 抢修方案的确定

根据管道破损点现场周边环境,初步选择了四个抢修方案进行比选。

方案一,采用直径2 m钢套筒,机械及人工结合开凿至破损点,进行定点修复。该方案需挖掘至距离破损点上方1 m处位置进行人工下井,在有限封闭空间下井凿岩及带压动火修补管道,作业难度大,安全风险极高。另外,该方案对原有水平定向钻孔岩层地质存在破坏,有局部塌陷的风险,破损点紧邻高速公路也会影响施工的顺利实施。

方案二,在原管位纵深地质层重新定向钻孔敷设新管道。新管道位于旧管道下方,地质构造复杂,重新钻孔将进入强风化碳质岩层,周边作业场地操作空间十分受限,出入土点难向两端延伸。周边存在在役天然气管道,安全作业距离狭小,风险极大。

方案三,采用挖沟直埋与顶管相结合方式敷设新管道。该方案需重新规划路由,而破损管段地面现状与2013年比未有改变,仍需穿越公路、桥涵、水渠及数栋民房,政策处理困难、综合费用高、施工工期长。

方案四,将定向钻破损管道切断、拉出并同时将新管道回拖替换。该方案作业风险较低,对周边环境影响小,施工周期短,但是,破损管道能否拉动是该方案能否成功实施的关键。

定向钻孔洞经过三级扩孔至直径850 mm,原管道直径为406.4 mm。据现场观察,管道破损点泄漏的柴油有少量喷涌到地面,离破损点480 m的定向钻出土点也有部分油品渗出。油品沿着破损管道外壁和钻道间隙流出地面和钻道出口,证明管道与钻道之间存在间隙且油品在间隙中形成通路,有利于后续快速更换回拖新管道。

根据定向钻穿越管段地质勘探资料,定向钻穿越水平段管道主要位于中等风化泥质砂岩层,通过对出土点开挖洞口的观察,发现原定向钻孔洞成形条件良好未出现较大坍塌,且孔洞内还留有大量稠状泥浆,对重新在原有钻道拉拔破损管道及安装新管道有利。另外,定向钻穿越段地下水丰富、水位较高,对钻道内原有黏稠泥浆、碎土有较好的稀释作用。因此,通过分析,最终确定采用方案四,即,将定向钻破损管道拖出并在原孔内回拖新管道的原孔回拖方案。

3 施工技术措施

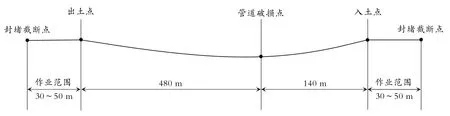

原孔回拖抢修在定向钻入土点和出土点位置附近30~50 m范围内进行作业,如图2所示。影响原孔回拖成功与否有许多因素,采用合理的施工方案及技术措施至关重要[4]。原孔回拖抢修方案的施工技术重点是对破损管段两端封堵、旧管段拉拔、新管道回拖安装及防止防腐层摩擦破损等。

图2 定向钻破损管段示意图

3.1 破损管段封堵置换

由于管道停输状态保压较高,压力为2.0 MPa,管道破损后泄漏量及泄漏范围均较大,并且泄漏油品为柴油,易燃易爆。因此,事故发生后立刻进行区域警戒,疏散人员及车辆,同时,关闭破损点上下游线路阀门,并进行泄漏巡查、油料回收、油气浓度检测等工作。

现场清理完毕后,先使用管道检测仪探测定向钻管道两端基本管位、走向和埋深,然后人工开挖探管,确定管位后,再用人工和机械相结合的方式进行作业坑开挖。作业坑施工场地应满足封堵设备布置、车辆(油罐车、消防车、吊车)停放、机械操作等需要。

作业坑挖好后,开始对破损管段进行封堵。首先安装手动开孔机进行施压开孔,随后安装夹板阀及开孔机钻平衡孔,用氮气置换试压后开孔并安装封堵器进行管道封堵。封堵全过程要进行可燃气体检测,封堵后要进行严密性测试,测试合格后对封堵段进行排油作业。当封堵段油气完全排除后,对破损管段进行机械切割并对管头进行封堵。最终,设备及操作人员离场,完成整个封堵置换施工流程。

3.2 清管与测径、试压

由于抢修工程用管紧急,并且考虑增加壁厚以保障安全,新管道采用外径406.4 mm,壁厚12.5 mm,材质L415无缝钢管,冷弯管现场制作,热煨弯管工厂定制。

3.2.1 清管与测径

新管道试压前后分别进行清管、测径,试压管段两端设临时清管器收发装置,清管球选择过盈量为管内径的 5%~8%。清管合格后进行测径,采用带铝质测径板清管器,测径板直径为管道内径的90%,测径板通过管段无变形及皱褶则判定为合格,清管、测径压力小于管道设计压力。

3.2.2 试压

原孔回拖抢修管段两端位差6.5 m,在出土点设表测压,其中强度试验压力取 1.5倍设计压力,严密性试验压力取设计压力。管段试压水质为无腐蚀性的洁净水,pH值为 6~9。回拖前分段试压,回拖后整体试压。核算管道低点试压时所承受的环向应力,其值不大于管材最低屈服强度的0.9倍。

3.3 破损管道拉拔及新管回拖

对破损管道进行切割后,可用夯锤锤松破损管道进行拉拔,利用钻机将破损管道抽出并将新管道回拖替换。破损管道拉拔及新管回拖的关键在于夯锤锤击力的设置、钻机带动滑轮组牵引破损管道的拉力设定以及新管道回拖的防腐层保护。

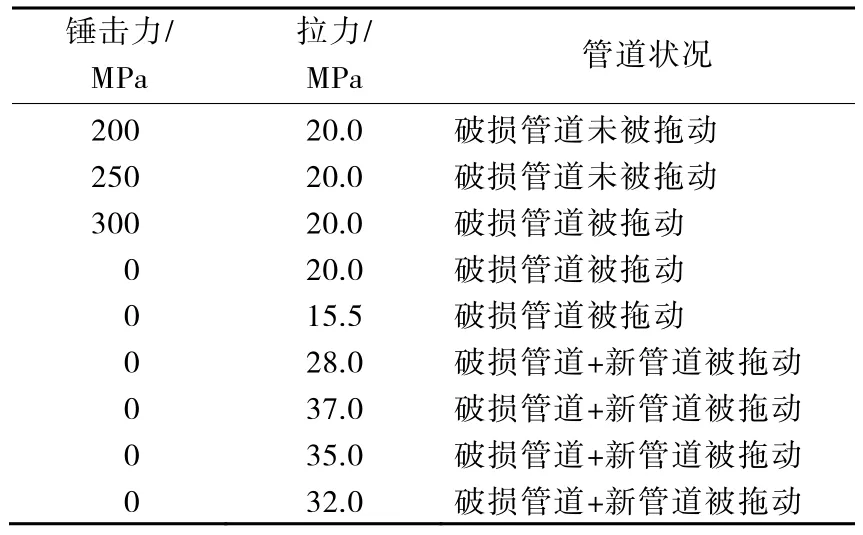

直径406.4 mm,壁厚8.7 mm钢管最低屈服强度为415 MPa,最低抗拉强度为520 MPa,因此夯锤最大的锤击力不大于 415 MPa,滑轮组最大拉力不大于520 MPa,据此选择夯锤机和滑轮组。管道锤击、拖拉压力记录见表1。

表1 管道锤击及拖拉压力

在出土端设置不同夯锤等级,持续2分钟锤击破损管道,入土端用钻机牵引滑轮组拉拔。逐步加大锤击压力,在300 MPa压力锤击过后,钻机牵引拉力20.0 MPa条件下破损管道被拉动;此时停止锤击,单用钻机牵引滑轮组拖拉破损管道,管道能被拉动。随着新管道被拉入圆孔,钻机牵引拉力先逐步上升,之后随着旧管道被拖出,钻机牵引拉力再逐步下降。

3.4 新管道回拖防腐层保护

为防止新管道回拖过程中防腐层摩擦破损,施工过程中采用注入泥浆、设置大管径拖拉头、管道防腐层评价及采取预防措施等进行防腐层保护[5]。

3.4.1 注入泥浆

在新管道拖进洞口端设置泥浆池,在破损管道拉拔及新管道回拖整个过程中,连续往原孔中注入泥浆,管道经泥浆浸泡后拖进原孔。同时在孔道另一端高压注入泥浆,挤压扩散到定向钻孔道内以减轻管道回拖过程中的摩擦,保护新管道防腐层。

3.4.2 设置大管径拖拉头

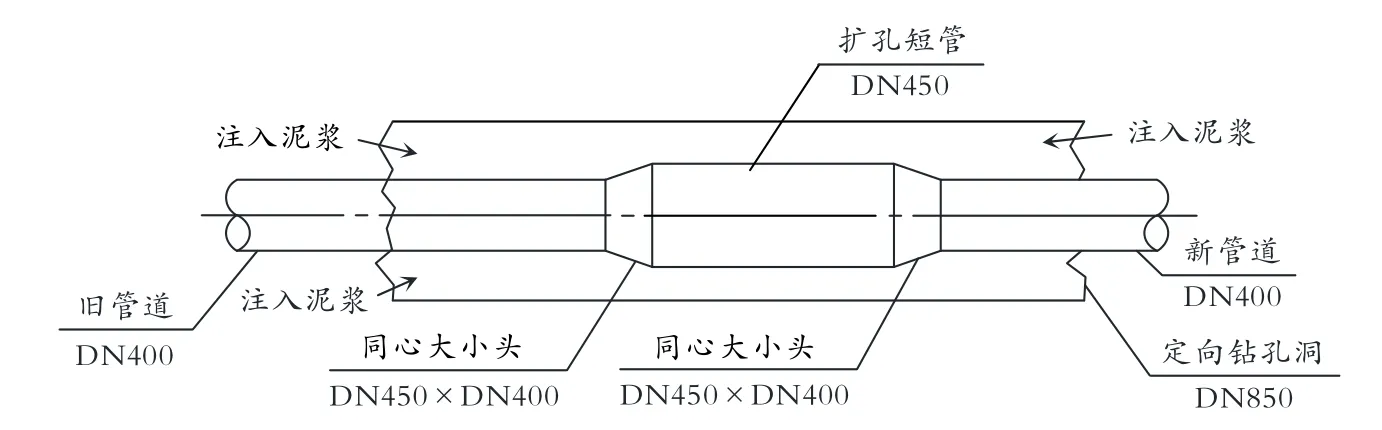

在破损管道与新管道间焊接直径为457 mm的直管段及同心大小头进行扩孔,如图3所示。

图3 大管径拖拉头设置

回拖新管道时利用直径457 mm直管段作为拖拉头扩充定向钻孔洞,将原孔内碎石与泥浆挤压到洞壁,同时不断注入泥浆,新管道在泥浆保护下不易被坚硬岩石颗粒划伤损坏。

在新管道拖入前端设置同心大小头连接扩孔短管,起到清孔(将定向钻孔洞碎石与泥浆挤压到洞壁)、扩孔(局部孔洞变窄时)、保护(防止新管道前端坚硬岩层直接划伤损坏防腐层)的作用。

大管径拖拉头较回拖新管道公称直径大一级即可,防止由于扩孔短管及回拖管道管径差异过大造成同心大小头结构脆弱,并减小不必要的锤击力及回拖拉力的增加。

3.4.3 管道防腐层评价

新管道采用3PE防腐层。经对回拖的部分新管道防腐层用电火花检测,未发现防腐层漏点。管道连接后,通过两端就近阴保测试桩进行防腐层质量评价,结果全部合格,其中81.3%管段达到优级。

3.4.4 预防措施

在管道回拖安装过程中,3PE防腐层若受到机械损伤,可采用提高阴极保护电流密度的方法,若仍不满足要求,可在欠保护管段局部增加牺牲阳极以达到保护效果。

3.5 新管道投油

新穿越管道经清管、测径合格后,进行强度和严密性试验及可燃气体检测,并采用陀螺仪进行管位精准测量,最后对两端进行焊接、检验。焊缝检验合格后,先取出入土端封堵塞,打开下游方向线路阀,对出土端封堵器平衡孔进行排气并监视充油量。当平衡孔不再排气转为少量排油后,封堵平衡孔,打开出土端上游方向线路阀,最终抢修施工完成。事故管段恢复投产后,对该段管道及前后管段进行高后果区识别、评价和管理。

3.6 关键因素和技术

甬绍金衢成品油管道定向钻管段破损后采用原孔回拖抢修方法,其关键因素和技术在于:

(1)破损管段岩层地质稳定,定向钻成孔良好,地下水丰富使得原始泥浆始终处于湿润状态,没完全固结抱死管道;

(2)夯锤锤击压力和牵引拉力设置合理,不大于管道承受强度。管道回拖过程中采用较新管道大一级直径的短管扩孔,持续往洞口注浆,增加润滑、减少摩擦,保护防腐层;

(3)新管道回拖前后分别进行清管、测径、试压,整体焊接后进行防腐层评估和牺牲阳极保护。

4 结束语

在抢修施工时间紧、作业空间受限、地质环境状况复杂的条件下,甬绍金衢成品油管道采用原孔回拖抢修方法,顺利将定向钻破损管道拖出并在原孔内回拖新管道。该成功案例为今后定向钻油气管道破损抢修提供了可借鉴的经验及施工方法参考。