华北油田老区地面系统区域功能优化

刘涛 于越 盛楠 刘素娟 倪虹

(中国石油华北油田公司第一采油厂)

华北油田采油一厂自1976年投入开发建设,先后建成了任丘、文安、南马庄等8个油田,地面系统主要采用“单井—计量站—接转站—联合站”的三级布站模式。截至2018年,共建成油井1 287口,水井351口,日产液3.124×104m3,日产油2 390 t,日注水量3.34×104m3;各类站场96座,主要集输管线17条,总长约151 km。

1 老油田地面系统存在的问题

随着油田的深度开发,油、气、水产量较开发初期都发生了很大变化,油田产液量上升、产油量下降。自20世纪90年代初起,原油开发由以潜山碳酸盐岩为主过渡到以第三系砂岩为主,潜山油藏产量大幅度降低,复杂小断块油田逐年增多,从而导致现有生产设施的适应性越来越差。由于工艺技术改造投入不足,三管伴热集油等落后工艺仍在使用。系统能耗高、维护费用高、安全隐患多、开发效益差等问题凸显。

1.1 地面系统能耗高

地面系统能耗高主要表现在三个方面。一是34.8%的站外集油系统采用三管伴热工艺,占总供热负荷的55%,同时部分站点清水回注量较大;二是各站加热系统燃料油消耗高,全厂每年消耗燃料油约1.0×104t,大部分燃油加热炉排放的二氧化硫、氮氧化物、烟尘超标,污染环境;三是在建设初期,一些边远小断块油气生产区域采用拉油点方式集油,没有进入附近集输系统,部分接转站集油工艺为开式流程,未能达到密闭生产,油气损耗大。

1.2 腐蚀结垢严重

部分油田采出液矿化度为5 000~70 000 mg/L,Ca2+、Cl-含量高,造成地面系统设施腐蚀结垢严重;有的油田采出液含Ba2+、SO42-,易形成BaSO4垢。

南部区域的南马庄油田腐蚀情况最为严重,马一站站内集输系统管网、储罐的腐蚀主要表现为点蚀、坑蚀和垢下腐蚀等,腐蚀导致管网频繁穿孔、储油罐多处渗漏。经统计,2013年至今站内管网已发生穿孔32次。

1.3 区域负荷不均衡

油田开发后期,集油、注水范围和油气水生产结构不断变化,导致生产设施与当前生产状况不匹配,各区域生产负荷不均衡。北部区域站场处理负荷率为 74%~95%,南部区域站场处理负荷率为70%~97%,而西部区域原有两座联合站的处理负荷率仅为 32%~49%,造成区域负荷失衡,人员及生产设施浪费。

2 区域功能优化

为了最大限度地节能降耗,实现安全环保生产,提高老油田开发效益,根据各区域站内站外设施与生产现状,有针对性地开展了地面工程系统区域功能优化改造。如采取站外单管常温输送,站内密闭流程的工艺措施;治理管道和储罐腐蚀结垢问题;对各区域零散拉油点进行优化调整,整合西部区域两座联合站;充分利用清洁能源或地方热力资源替代燃料油等。

2.1 单管常温输送技术

自2014年以来,华北油田根据产液含水量的变化,全面梳理了从单井集油到原油外输的整个集输过程,分析管道伴热负荷特点。对全厂17条主要集输油干线及170条集油线逐条进行温降、压降核算及降温实验,逐年加大常温输送的力度。筛选部分油井的伴热管线进行降温试验:如通过视频监控实时采集常温集油边界温度、压力等数据;通过降温确定油井黏壁温度;通过停温验证黏壁温度与常温输送边界温度的关系,以此来确定常温输送的温度。

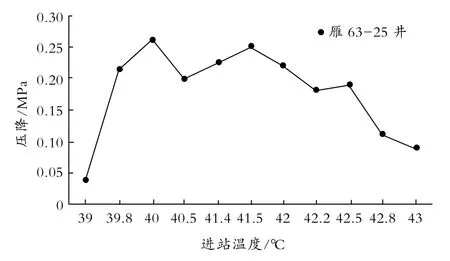

雁 63-13、雁 63-25井降温及停温实验发现压降—温度曲线中均存在一个压降转折的最高点,这个转折点对应的温度与原油黏壁情况发生时温度传感器显示的温度相同。可以初步判断这个压降转折最高点对应的温度即为高含水原油的黏壁温度,见图1。

图1 雁63-25井进站温度与压降关系

通过对西部区域的西柳、高阳油田的管路黏壁温度进行测试和分析,结果表明西柳油田黏壁温度低于凝固点 2 ℃左右,高阳油田黏壁温度低于凝固点 4 ℃左右,目前西柳油田进站温度普遍高于凝固点8 ℃左右,高阳油田进站温度高于凝固点6 ℃左右。如果将运行温度降到黏壁温度附近,将极大降低集输能耗。西柳油田最多可降低能耗 76.7%,高阳油田最多可降低能耗 73.1%。经现场实验,最终确定了当产液量高于20 m3/d、综合含水高于90%、集输距离小于1.5 km、管线输送终点温度低于凝固点 5 ℃的油井直接停伴热,实现常温输送。其他油井通过“简、短、串”即流程简化、距离最短、就近串联的工艺改造,实施单管常温集油。部分产液量低、物性差、距离远的油井,可利用高温产出液热源,采用双管掺水流程或高温井带低温井的方式保证单井输送,同时配套通球及热洗措施。

高44断块实施简短串工艺,全部29口油井优化后,停运了燃油加热炉,产液不加热通过外输泵输送至高阳站。目前产液进站温度为28~33 ℃,降低站外加热负荷50×104kcal。

2.2 伴生气回收技术

采油一厂部分油井套管气气量较多。自 2016年起,采用套管气回收技术,充分回收利用零散套管气,减少大气污染。通过安装井口单向定压放气阀或连动式低压抽气筒(套管气抽吸装置)将套管气回收到站内利用。目前,122口油井安装了套管气回收装置,累计日回收伴生气1 800 m3。

采油一厂21座站场建站时,大部分站内集油工艺为开式流程,油气损耗大。不仅造成能源浪费,污染环境,还存在较高的安全风险。根据各站的集油工艺及呼出气量统计情况,将高29站、文31站等站场的集油工艺由开式流程改为密闭流程。其中,站内无三相分离器的新建三相分离器及外输缓冲罐,将沉降罐改为事故罐,站内已有三相分离器的新建外输缓冲罐,将储油罐改为事故罐;对雁一联、任三联等站场应用大罐油气处理装置,呼出气量小于等于300 m3/d的储罐采用固定式油气回收装置,呼出气量大于300 m3/d的储罐采用大罐抽气装置处理。通过近几年工艺改造,21座站场全部实现密闭输送,取得了显著成效。

2.3 腐蚀结垢治理技术

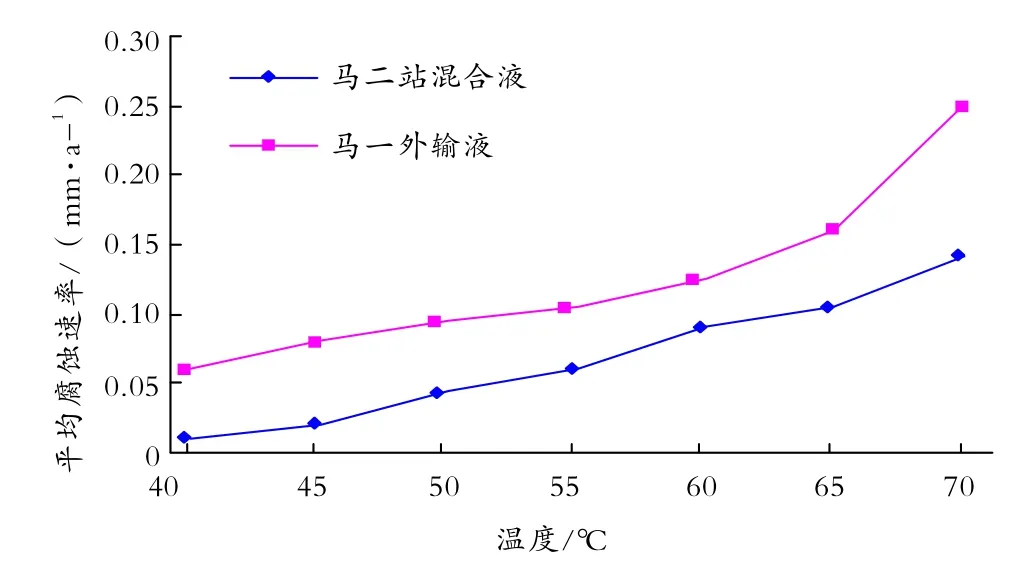

南马庄油田产出液中矿化度高,存在各种腐蚀成分,S2-、游离的CO2、SO42-形成了以S2--CO2-Cl--H2O的腐蚀水体。腐蚀以S2-、SO42-、SRB、Cl-为主,以少量的CO2为辅,其中CO2、H2S是腐蚀剂,水是载体,Cl-是催化剂。产出液中形成的腐蚀水体是造成管线设备腐蚀穿孔的主要因素。随着温度的升高腐蚀性逐渐增大,腐蚀速率加剧。挂片腐蚀试验测得南马庄油田单井年平均腐蚀速度为 0.089 5~0.15 mm(平均腐蚀速度应小于等于0.076 mm/a)。南马庄油田集输油线腐蚀与温度变化曲线见图2。

图2 南马庄油田集输油线腐蚀与温度变化曲线关系

南马庄油田水质结垢化验数据分析表明:

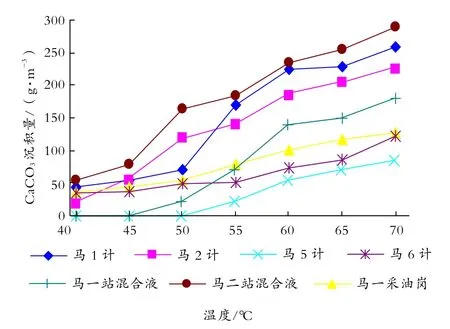

(1)南马庄油田普遍存在形成钙、镁垢的离子,且含量较高(Ca2+含量173~393.2 mg/L,HCO3-含量233.2~1 131 mg/L),各管网部位水质均存在碳酸钙结垢趋势,同一水质随着温度的升高碳酸钙沉积量逐渐增加。温度达到45 ℃以上结垢趋势明显增加。图3为CaCO3结垢趋势图。

图3 CaCO3结垢趋势图

(2)南马庄油田产出液存在形成硫酸钡垢的两种不同水性,其中马2、西6断块富含Ba2+离子,含量24.2~65.8 mg/L;西36断块、西20潜山、马2井富含SO42-离子,含量140~1 171 mg/L,两种离子相遇时,产生BaSO4沉淀。

根据分析,南马庄油田制定了合理降低地面系统运行温度、添加缓蚀剂减缓腐蚀、改造设备等治理腐蚀结垢措施。

在确保安全生产的前提下,站外单井通过简、短、串工艺改造实施单管常温集油,进站温度保持在 40 ℃左右;通过实验评价优选出两种缓蚀剂(MY871GH、MY871GH1),在关键部位添加缓蚀剂缓解管线腐蚀,将腐蚀速度控制在<0.02 mm/a,缓蚀率≥85.0%,对集油管网起到了较好的缓蚀效果;采用玻璃钢内胆技术对腐蚀严重的储罐等设施进行维修改造。

针对 BaSO4结垢问题进行站内工艺改造,建成两套独立处理系统。将富含SO42-离子的西20潜山、西36断块、马2井产出液与富含Ba2+的马2、西6、马 35、马 95断块产出液从进站脱水、外运、采出水处理、回注各工艺环节分别处理,彻底隔绝Ba2+、SO42-两种离子的相遇机会。

通过腐蚀、结垢综合治理,南马庄油田腐蚀速率减缓85%,BaSO4阻垢率达到100%。

2.4 清洁能源利用

2014年,采油一厂在任一联、雁一联实施高温产出液余热利用。产出液余热换热,满足站内生产热负荷需求,彻底停运了加热炉。经地质、工程技术人员多方勘查论证,利用高温产出液、恢复报废探井作为高温产出液井作为清洁能源,替代加热炉燃油,满足了其他站库的用热需求。

在西部区域雁翎油田周围,将高温井雁 1、雁28等4口综合含水99%,平均温度110 ℃,井提液1 300 m3/d的高温产出液调至同二接转站,采用换热工艺替代该站加热炉燃油供热。利用高温井提液后,年增油4 745 t,同二站停烧燃油后,年节约燃油2 350 t,与原工艺相比经济效益大大提升。

将高 17、高 19两口报废探井恢复作为高温产出液井,为高29站、西柳2站、西柳10站提供热源,彻底停运燃油加热炉。高温井提液后,年增油2 920 t,高29等站停烧燃油后,年节约燃油3 150 t。另外高温产出液换热后,再经过滤器过滤,达标后替代清水就地回注,年减少清水消耗 20×104m3。2017年冀中地区油价为每吨2 461.17元,高温井提液后增油和节油共创经济效益 1 493×104元,而报废井恢复等措施费用仅为250×104元。

在此基础上,因地制宜,积极发掘其他可利用清洁能源。高一联因产液温度低,实施常温集输较为困难,且该站产液气油比低,伴生气量极少,无法利用自产伴生气替代燃油,年耗自用油1 450 t,是燃油大户。该区域位于高阳县城区,环保要求严格,为减少硫化物排放,考虑就近利用地方热电厂蒸汽为高一联生产供热。在地方政府支持下,通过油地结合的市场化服务方式,购买热电厂蒸汽。不仅彻底停运了燃油加热炉、避免了排放污染环境,削除了安全环保隐患,还实现了油地双方互利共赢。

2.5 联合站调整简化

西部区域原有两座联合站的原油总处理能力为89×104t/a,目前实际原油产量仅为原设计能力的1/3左右。两座联合站的输油流向为高一联脱出好油经高阳热泵站升温后,由高任线输至炼油厂,西柳联合站脱后好油插输至高任线。由于高一联脱后好油量未能达到高任线最低起输量,需在外输时掺水以保障外输,增加了能源的浪费。

通过现场调研和实验,论证了输送含水油的可行性,确定出综合经济效果较好的方案。即取消高一联电脱水流程,停运高阳热泵站,拆除西柳联三相分离器,只进行油气分离,输送含水油。方案实施后,高一联简化为高阳接转站,西柳联简化为西柳10接转站。高阳站工艺流程为:总机关来液、高44、高29管输来液、卸油点来液进沉降罐沉降,再增压、换热后经输油泵输至西柳2站。西柳10站工艺流程为:西柳10站接收西柳各计量站及总机关来油,经过板式换热器加热、油气分离器分离,含水油进缓冲罐、外输泵加压,插入西同线;伴生气经干燥、除油后进加热炉燃烧;储油罐作为事故罐备用。两座联合站简化为接转站后,处理负荷率提高,大大减少了人员及生产设施的浪费。

2.6 拉油点地面优化调整

按照“安全实用、运行可靠”的原则,对采油一厂拉油点地面现状进行梳理统计,开展拉油点地面优化调整适应性分析与可行性研究,利用油井多井枝状串接工艺,即相距2 km以内的油井串联生产以缩短集油距离,将拉油点实现串入就近油气生产系统或合并集中拉油,达到节约拉运费用,防止偷盗油现象发生的目的。按照区块拉油点优化设计模式,集中进行地面优化调整,节省拉运费用;将距系统小于5 km的拉油点就近串入油气生产系统,采用一条电加热主线带多井,单管集油方式,简化布局;点升温,线维温,在最远端利用电加热器升温油井产液,沿途带低温井,并对外输线进行管线电伴热维温;对于液量低、无法串入系统或无法合并集中的拉油点,采用视频和储油罐液位数据传至中控室,实现合理撤销拉油点值班人员,优化人力资源配置。

高阳油田目前共有边零井26口,拉油点14座,总计日产液252.8 m3/d,日产油68.6 t/d,用工13人,拉油费用 222×104元/年。优化调整后,14座拉油点减为4座,节省拉油点用工9人,节约拉运费用160×104元/年,停用9具50 m3储罐。

3 应用效果

采油一厂地面系统经优化调整,形成分别以雁一联、任一联、任三联为中心的西部、南部、北部三大区域地面工艺系统。两座联合站简化为接转站;取消“三管伴热流程”,站内工艺由开式流程改为密闭输送,加热炉停烧燃油,实现自用油零消耗;回收伴生气;解决了硫酸钡垢影响油田正常开发的难题;节省了拉油费用,达到“功能优化、布局合理、安全环保、经济高效”的目标。

地面系统经优化调整后,共停运燃油加热炉35台,减少拉油点23座,减少用工35人,年减少清水资源20×104m3,年节约燃料油1.0×104t,年回收伴生气65.7×104m3,年减少碳排量3.7×104t,创造经济效益 4 172×104元。同时,油田地面系统适应性、安全性、运行效率得到全面提升,降低了生产运行成本,减少了 CO2排放,降低环境污染;优化了人力资源配置,提高了劳动生产率,取得了很好的经济效益和社会效益。

地面工程系统各区域优化后,集输油工艺的系统适应性和油田后续开发的适应能力有了很大程度的提高,满足了采油一厂地面工程后续的开发需要。尤其是采用高温产出液、油改气、地方热力等替代燃油,围绕“大气、水质、土壤”推进安全环保隐患治理,重视生态环境保护,实施绿色生产,实现了企业与环境、人与自然和谐发展。