基于保信系统的带负荷测试方法

张树培,余多

(云南电网有限责任公司保山供电局,云南 保山 678000)

0 前言

带负荷测试相对常规,但系统内还是发生过由于带负荷测试不到位,未能及时发现CT极性、变比存在问题最终导致事故事件的发生。利用保信系统采集到的二次设备信息自动完成带负荷测试并输出结果,将有利于提高负荷测试工作效率。

1 带负荷测试的意义和方法

1.1 带负荷测试的意义

常见的CT极性和变比检查方法有CT本体试验、一次电流回路通流试验、交流电流系统检验[2]和带负荷测试。

CT本体试验在电流互感器安装完成后开展,主要包括保护级绕组的极性变比试验和测量级绕组的角比差试验,能从互感器本体的角度保障极性变比正确;一次电流回路通流试验在二次回路接入设备完毕后开展,主要通过对CT一次绕组通流后检查二次各绕组的电流情况,能从间隔的角度保障极性变比正确;交流系统检验在前两步完成后开展,主要通过在一次设备上正确设置短路点和提供合理的电流电压来模拟带负荷测试,从全站的角度保障极性变比正确;带负荷测试则是在二次设备验收投产时开展,依据各二次绕组电压电流的相位关系和一次潮流情况,判断极性变比的正确性。

1.2 常规带负荷测试方法

带负荷测试通常运用相位伏安表分别在电流互感器各保护绕组、测量绕组、计量绕组所接装置的屏柜端子上进行测量,以同一相母线电压为参考,记录各电流的大小和滞后电压的角度,并绘制向量图,通过与调度明确负荷性质、一次电流值、有功功率和无功功率来判断CT各绕组二次回路的极性、变比是否正确[12]。

2 带负荷测试可行性和测试范围

2.1 带负荷测试的可行性分析

在带负荷测试过程中为了保证测量精度、减小测量误差,要求电流达到电流互感器额定电流的 10%,并在负荷稳定时进行[4],参考文献11中规定微机保护装置交流电流的采样在(0.05~20.00) ΙN, 或(0.1~40.00) ΙN 范 围内有误差要求,所以利用保护装置完成带负荷测试可行;由于测控装置和计量装置对采样精度的要求一般高于保护装置,所以在上述二次设备完成出厂检验和现场验收后,通过读取装置内部采样来完成带负荷测试是可行的,并且比采用仪表测试更加简单和实用。变电站现场的带负荷测试大多是结合仪表测量结果和二次设备采样结果来共同分析和验证CT极性与变比的正确性。

2.2 带负荷测试数据与接入保信系统情况

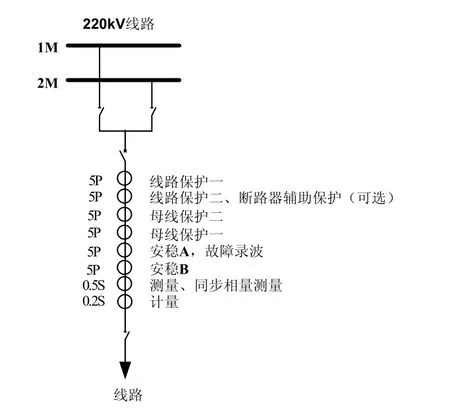

以图1所示的220 kV线路CT二次绕组典型配置为例进行分析:

图1 220 kV线路CT二次绕组典型配置

图1共8个二次CT绕组,CT的第一至第四绕组接入保护装置,开展带负荷测试时需要各台保护装置的模拟电流和模拟电压的幅值与相位,由于保护装置采集的模拟量[8]有要求,这些数据通过保信链路上传保信系统,能从保信系统中获得。对于专门接入安稳装置或故障录波装置的绕组,只能通过传统的方法进行带负荷测试检查。

CT的第七绕组接入测控装置,开展带负荷测试需要装置的电流、有功功率和无功功率,这些遥测量通过远动链路传入EMS,随着调度数据网和二次安防系统的建设完善,使继电保护故障信息系统和调度自动化一体化建设具备了实施条件,目前已有供电局建立保信与EMS一体化系统部署在安全Ⅰ区[1],基于这种系统模型,测控装置在开展带负荷测试所需要的信息也能通过保信系统来取得。

CT的第八绕组接入计量设备,开展带负荷测试需要电能表的有功(+)、有功(-)、无功(+)和无功(-),目前这些数据已存在于厂站的采集终端中,通过调度数据网上送至四合一计量自动化系统,系统部署在安全Ⅱ区,并未设计将其与保信系统相连,所以目前计量回路只能用传统的方法进行带负荷测试。

综上所述,在保信系统和自动化系统一体化建设的背景下,可以运用保信系统自动完成CT保护绕组和测控绕组带负荷测试检查,对于独立用于安稳或故障录波装置的保护级绕组和计量绕组仍需人员现场测试。

3 带负荷测试的方法和流程

3.1 带负荷测试的方法

基于保信系统进行带负荷测试的主要方法是在保信系统能够对所有保护装置和测控装置进行监测的前提下,通过提取待测间隔所在母线上所有单元的测控电流数据,用计算大差电流的方式初步判断测控绕组极性变比正确;通过提取保护装置内部差流,经计算初步判断保护绕组的极性变比正确。最后系统提取一定周期的保护装置模拟量进行功率计算,并将计算结果与从测控装置提取的功率量进行比对,运用类似常规带负荷测试的分析方法来判断测量、保护绕组二次回路极性变比正确。

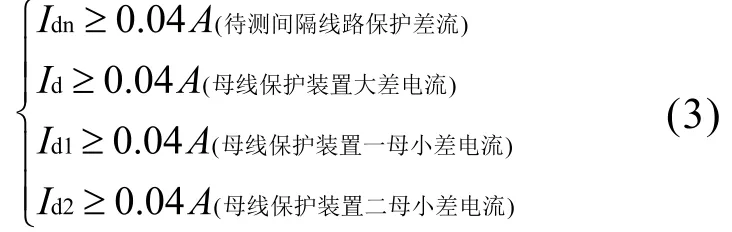

图2 测试流程

3.2 基于保信系统进行带负荷测试的流程

基于保信系统进行带负荷测试的流程如图2所示,在判断保信系统获得的采样信息完整后,按照测试方法,先通过计算初步判断测量绕组与保护绕组的二次回路是否存在问题,在测控绕组和保护绕组无明显错误后再对保护装置电流电压采样值进行功率计算,将所得结果与测控装置功率量进行对比,进一步判断CT二次保护绕组和测控绕组接线正确。

3.3 测量回路极性判别步骤说明

测量回路极性判别逻辑是运用正常情况下任意母线上流入和流出的一次电流之为零来设计的。因为主流的测控装置自带一次电流的遥测量(一次电流值=二次电流采样值×基准变比),同时装置内部电流采样值是以母线电压A相作为参考向量的,所以母线正常运行时,利用式(1)所示的类似母线保护大差电流的计算方法,将母线上的所有进出间隔一次电流分相进行矢量求和计算。

理论上差流为零,若待测间隔CT测量绕组的二次回路存在极性接反,则用母线所有间隔测控装置计算的大差电流将不为零,该电流约等于2倍的待测间隔一次电流;若待测间隔CT测量绕组二次回路存在变比错误(常见的是因CT抽头引错或装置参数设置导致变比扩大1倍或缩小一倍),则用母线所有间隔测控装置计算的大差电流也不为零,该电流约等于0.5至1倍的待测间隔一次电流。考虑变比极性错误造成的差流电流的影响和综合误差并留一定的可靠裕度,将测量回路极性初步判别逻辑设置为:

当母线所有间隔的一次大差电流大于或等于0.4倍待测间隔的一次电流时,可初步判断CT测量绕组的二次回路存在问题。

3.4 保护装置差流判别步骤

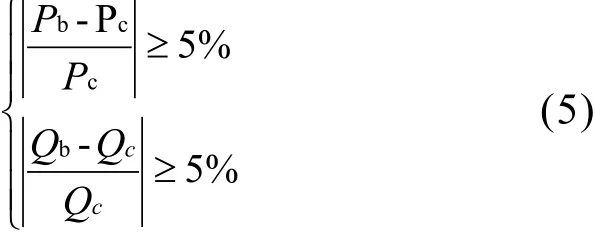

当设备正常运行时,线路保护的差动电流和母线差动保护的大差电流、小差电流很小,几乎为零,所以运用保护装置差流初步判别保护绕组极性时,主要是通过调取线路保护差动电流和母线保护装置内的大差电流、Ⅰ母小差电流和Ⅱ母小差电流,依据差流是否超过零漂值来判断CT保护绕组的接线是否存在问题,根据保护装置说明书内差动保护的技术参数,将判断逻辑设置为:

在带负荷测试过程中,当线路保护装置和母线保护装置内所有差流的计算值中任一相大于0.04A时,即可初步判定CT保护回路的极性或变比存在问题,该判断方法简单直接。但需要指出的是,由于现场母线保护装置的基准变比通常选所有支路的最大变比,这就导致在回路极性或变比出现问题而负荷又较小的情况下差流变化不明显,因此该步骤仅作为初步判据。

3.5 判断保护回路与测量回路步骤

常规带负荷测试方法最核心的步骤是将二次回路功率计算结果与实际潮流大小、方向作对比分析,因此在初步判断CT的测控绕组和保护绕组无明显问题后,需利用保护装置采集模拟量进行功率计算,并将计算结果与测控装置功率采样对比后来进一步判断CT测量及保护绕组二次回路是否存在问题。

调取保护装置采集的N个周波的电流和电压量,先计算出二次有功和无功功率,然后运用式(4)计算测控装置内这N个周波的有功和无功功率平均值。:

由于测控装置对功率的计量等级为0.5级,其精度高于保护装置,保护装置交流电流在0.1 ΙN至40 ΙN 范围内,相对误差不大于2.5%、交流电压在0.01 UN至1.5 UN 范围内,相对误差不大于2.5%[11],这里近似将测控装置二次功率视为标准值,保护装置经矢量计算得到的二次功率相对误差近似取交流电流、电压相对误差之和5%,设计功率判别逻辑为:

式(5)中,Pb和PC分别为保护装置计算的有功功率和测控装置采集的有功功率,Qb和QC分别为保护装置计算的无功功率和测控装置采集的无功功率。

通过将各台将保护装置计算得出的二次功率与测控装置内部的二次功率进行对比,若误差大于5%,则判定CT的保护回路和测控回路存在问题,无论测试结果正确与否,系统都要输出保护装置功率的计算结果与六角图,现场人员可以此为参考进一步完善其他绕组的带负荷测试工作。

4 结束语

采用本文提出的基于保信系统的带负荷测试方法,可以得出CT保护绕组二次回路与测控绕组二次回路的带负荷测试结果,保证设备投运后保护正确动作和潮流的正确显示,有效管控住主要电网风险,同时自动测试结果还有助于现场人员开展进一步检查,如测试结果正确后,可以运用六角图与故障录波装置内矢量图进行对比判断接入故障录波装置的CT绕组是否正确,也可以运用功率的计算结果对比电能表内有功和无功功率的采集来判断接入电能表的CT计量绕组是否正确,当显示自动测试结果错误时,还可根据该结果快速定位保护或测控回路故障位置,提高处理效率。