浅谈降低高炉冶炼燃料比的技术工艺

周海,段丽飞

(江苏长强钢铁有限公司,江苏 靖江 214500)

近年来,我国各行各业越来越重视节能减排的生产理念,而降低高炉冶炼燃料比,可有效降低热量消耗,节约燃料,这与我国所提出的绿色、环保生产理念相一致。因此,在进行高炉生产时,应根据不同高炉的容量与实际生产情况,制定出相应的生产措施,以确保生产的经济性与环保性,促进我国的可持续发展。

1 降低高炉冶炼燃料比的意义

基于高炉的利用系数而言,若想提升其利用系数,应做好以下两个方面的内容:第一,提升冶炼强度;第二,适当降低高炉的燃料比。我国有很多小型高炉生产,基本是都是借助提高冶炼强度来提升高炉的利用系数,其具体操作为通过配置发风机来提升高炉的生产强度。该种方法虽在一定程度上可提升高炉的利用系数,但也会造成一定的能源浪费。因此,在实际生产过程中,相关人员在提升高炉利用系数的同时,还应注重生产的节能性与保护性。对此,可主要从降低高炉的燃料比方面出发,以提升高炉生产的经济性。

2 降低高炉冶炼燃料比的技术工艺

2.1 注重冶炼强度的控制

通过笔者多年对高炉实际冶炼情况调查发现,当高炉冶炼的强度低于1.05t/m3·d时,提升高炉冶炼强度,燃料比则会降低;而当高炉的冶炼强度超过1.05t/m3·d时,提升高炉冶炼强度,燃料比则会提升。因此,在进行生产时,可将高炉冶炼强度控制在1.06t/m3·d~1.15t/m3·d,以降低高炉冶炼燃料比。而若是高炉冶炼强度高于1.05t/m3·d时,要想提升产量、高炉冶炼强度,可借助提升富氧率来达到这一目的,此时应不宜使用提升鼓风风量的方法。此种做法的利处在于高炉冶炼强度提升后,燃料比不会升高,并能保持高炉内煤气量的稳定性,从而提升高炉生产的可靠性[1]。

2.2 保证燃料质量的稳定性

冶炼精料水平对高炉生产的经济效益具有重要影响,是整个工作开展的基础与保障,因此,应注重控制冶炼精料质量,不断提升冶炼精料水平,以提升高炉生产的经济性。在冶炼精料时,应燃料的强度较大,烧结矿的碱度含量要高,入炉材料的含铁质量较高。高品质作为高炉冶炼精料技术的核心内容,生铁产量应提高2.5%,高炉燃料比需下降1.5%,入炉的品位应提升1%。但由于高品质的矿石价格在不断地上升,造成冶炼时不能过高地追求品质。目前,我国高炉生产还存在着燃料质量不稳定现象,这不利于生产的顺利进行。而冶炼精料技术对燃料质量稳定性的要求较高,因此,在生产时,除要确保材料品质之外,还应保障燃料质量的稳定性。在进行高炉生产时,应将矿石的品位的波动范围控制在标准值的±0.5%,使燃料比降低1%,碱度保持在标准值的±0.05。目前,我国燃料比对高炉生产的影响较为突出,特别是高喷煤燃料比。大型高炉对冶炼强度、燃料比的要求更高,其燃烧材料的反应性CRI<27%,反应后冶炼强度CSR>67%[2]。近年来,高炉燃烧材料质量得到了有效的提升,高炉所使用的燃烧材料,像是焦炭,反应性CRI为30%~32%,反应后的强度CSR为57%~62%。在运用精料冶炼时,还应适当提高熟料比,选择使用颗粒较小的燃料,并且保证燃料的颗粒大小要均匀,无有害杂质,以进一步提升精料冶炼水平。

2.3 规范高炉操作流程

(1)减少热量损失。在高炉生产过程中,炉腹与炉腰的热负荷量最大,占整体高炉热负荷量的20%与25%。因此,若想减少高炉的热量损失,应主要从这两个位置点进行出发。对此,应保证高炉一直处于生产状态,以避免高炉生产中断而造成一定的热量损失。在具体生产过程中,应选择具有较好隔热性及导热性的耐火砖,以有效控制炉内温度。

(2)提高煤气中的二氧化碳量。在增添煤气中的二氧化碳含量时,应处理好布料,即在改善煤气流分布结构的前提条件下,通过利用热风中的热能来传递炉料,以提升炉内矿料的还原反应速率。在高炉生产过程中,可运用装料制度与科学送风来解决煤气流之间的矛盾,降低燃料比。此外,还可借助现代化的装料设备来实现多种方式的布料传递[3]。根据高炉的实际生产情况而言,大量上料的方式可有效提升煤气流的稳定性与透气性,拉远燃料与炉中心位置间的距离。简单而言,高炉生产中适当地增加煤气中二氧化碳量,有助于生产效率与产量的提升。因此,在实际生产中,应根据生产需求及高炉性能,通入适量的二氧化碳,以促进矿石的反应速率。以2000m3的高炉而言,二氧化碳含量应占到炉内总空气含量的22%~25%。高炉煤气流的主要分布情况为:在高炉送风位置,进行一次分布,主要通过调节风口长度与风口直径来实现的,炉内的风速应保持在190m/s~220m/s,以保障高炉的通风性。在软熔带位置,实施二次分布。软熔带的性质、宽度主要由矿石冶金效能与风温而定。与此同时还应确保软熔带气温具有较好的流动性。在软熔带上面的位置,便可对煤气流进行第三次分布。其主要借助合理的布料来实现的。为提升煤气流的透风性,可采用中心加料方法来进行布料。为提升烧结矿的还原性与透气性,可对烧结矿与焦块进行混合处理,以节约燃烧材料。高炉布料的角度表详见下表1。

表1 高炉布料角度表格

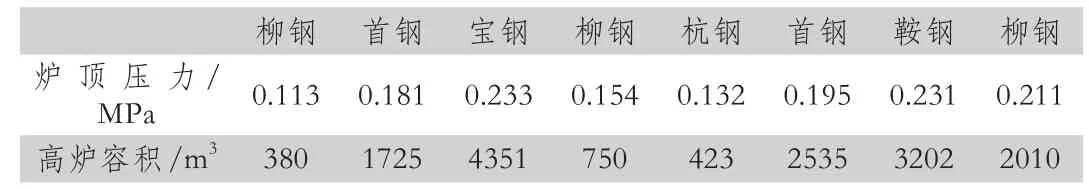

(3)科学运用高压操作技术。有关高炉生产调查研究发现,若是炉顶的煤气压力每提高10kPa,高炉的生产量将会增加1.8%左右,燃料比将会下降3%,有助于冶炼工作的顺利、高效开展。在炉顶压力持续上升的情况下,高炉的生产效能会随之降低。因此,在进行生产时,应将炉顶压力控制在一定范围内,以保障高炉生产的经济效能[4]。炉顶压力提高后,会加快高炉内部反应的进行,减少波动情况的发生,实现铁矿石的还原反应。与此同时,还可在中热风与热风传递的过程中,减少炉尘吹出量,以提升TRT发电量。基于不同高炉的炉顶煤气压力分布情况如下表2。

2.4 确保高风温

炉内良好的高风温可有效提升炉内的风速与活跃性,在一定程度上可减少热量流失。高温条件下的煤粉分解,可有效提升煤粉的燃烧效能。在进行大喷煤处理时,应控制好煤粉的燃烧率,以确保生产的经济性。

由于喷煤比的不断提升,所以,高炉的风温应随之提高,保持在1150℃~1200℃,并实施全风口喷吹,以加快煤粉的燃烧效率,促进生产的高效、快速进行。当热风温度上升到100℃时,应适当降低燃料比,控制在15kg/t~20kg/t,并将风口的燃烧温度提高到70℃,以提升高炉生产效率[5]。

表2 不同高炉的顶压分布情况

3 结语

总而言之,在运用降低高炉冶炼燃料比技术工艺时,应加强控制冶炼强度,不断提高矿石品位,维持好燃料质量的稳定性,并保持高风温,以确保生产的经济性与高效性。与此同时,还应合理运用高压操作技术,根据不同的高炉容积,制定相应的炉顶压力,并适当提升炉内二氧化碳的含量,提升煤炭的燃烧率,以提升高炉生产的环保性与节能性,促进我国高炉冶炼工艺水平的进一步提升。

(4)提高煤粉的燃烧率。当对高炉进行大喷吹处理时,炉内的煤气量将会增加,焦炭量将会减少,炉内燃料的下降空间将会减小,下部的压差随之变大,同时,未进行燃烧的煤粉将会增多,此时,容易出现料柱堵塞,煤气流的分布较为紊乱,不利于高炉生产的顺利进行。因此,可使用富氧鼓风与高风温喷吹方式,提升煤粉的燃烧率,使燃料充分发挥出自身价值。在进行喷吹处理时,应将氧气量调整为总量的2%~4%。