基于CAE技术飞轮精度检测装夹系统的优化研究

李庆华,曲漠陶

(长春大学 机械与车辆工程学院,长春 130022)

飞轮是发动机中结构较简单的零件之一,但是它对发动机有着十分重要的作用[1],飞轮轮廓的制造精度对其使用功能和装配性能有很大的影响。如果飞轮在制造生产时出现超差并未能被检测出来,那么飞轮工作时就会失效,导致发动机不能正常工作,使得使用飞轮的机械设备整体安全系数降低,危及生命财产安全。

自上世纪七十年代初以来,我国就开始引进和研发三坐标测量机对飞轮精度进行检测。自此之后,国内在测量技术方面也有十分大的进步,但与国外相比,在非接触式检测设备的研发和生产方面,我国进步还是非常缓慢的。三坐标测量机虽然具有较高的测量精度,但由于其特定的测量方式,不能满足现场实时的测量要求,同时,由于三坐标测量机的价格昂贵和严格的使用环境条件要求,使其很难被广泛推广应用。因而无法满足现代加工检测精度的要求。传统的对飞轮各部分参数检测方法基本上是由专业检测人员用抽检法人工进行,工作效率低且检测精度低,对检测人员精力的消耗也很大,人工检测也难以同时对多个指标进行检测,这种传统方法已不能满足飞轮参数检测,特别是对挠性飞轮参数高精度、高效率检测生产的需求。因此,设计一种适应生产现场全自动在线检测的快速检测单一零件多项技术指标的仪器设备及系统,对挠性飞轮高效率生产、经济效益提高乃至汽车安全性能提高有很大帮助[2]。本文利用CAE技术,结合挠性飞轮的生产制造特点,以及挠性飞轮相应技术指标的检测方法,研究自动在线检测挠性飞轮仪器设备中的飞轮装夹系统。

1 挠性飞轮检测装夹系统设计方法

1.1 装夹系统设计

为提高设备检测效率,保证零件的检测精度,满足在线检测的生产要求,需要设计专用装夹系统。设计装夹系统时应考虑以下几个问题:(1)应尽可能选择经过精加工后的平面为基准定位,这样可以最大程度的保证位置精度;(2)夹紧力的作用点应布置在零件结构强度和刚性较好的位置,防止零件装夹过程中的变形;(3)装夹后应保证基准面的位置精度。

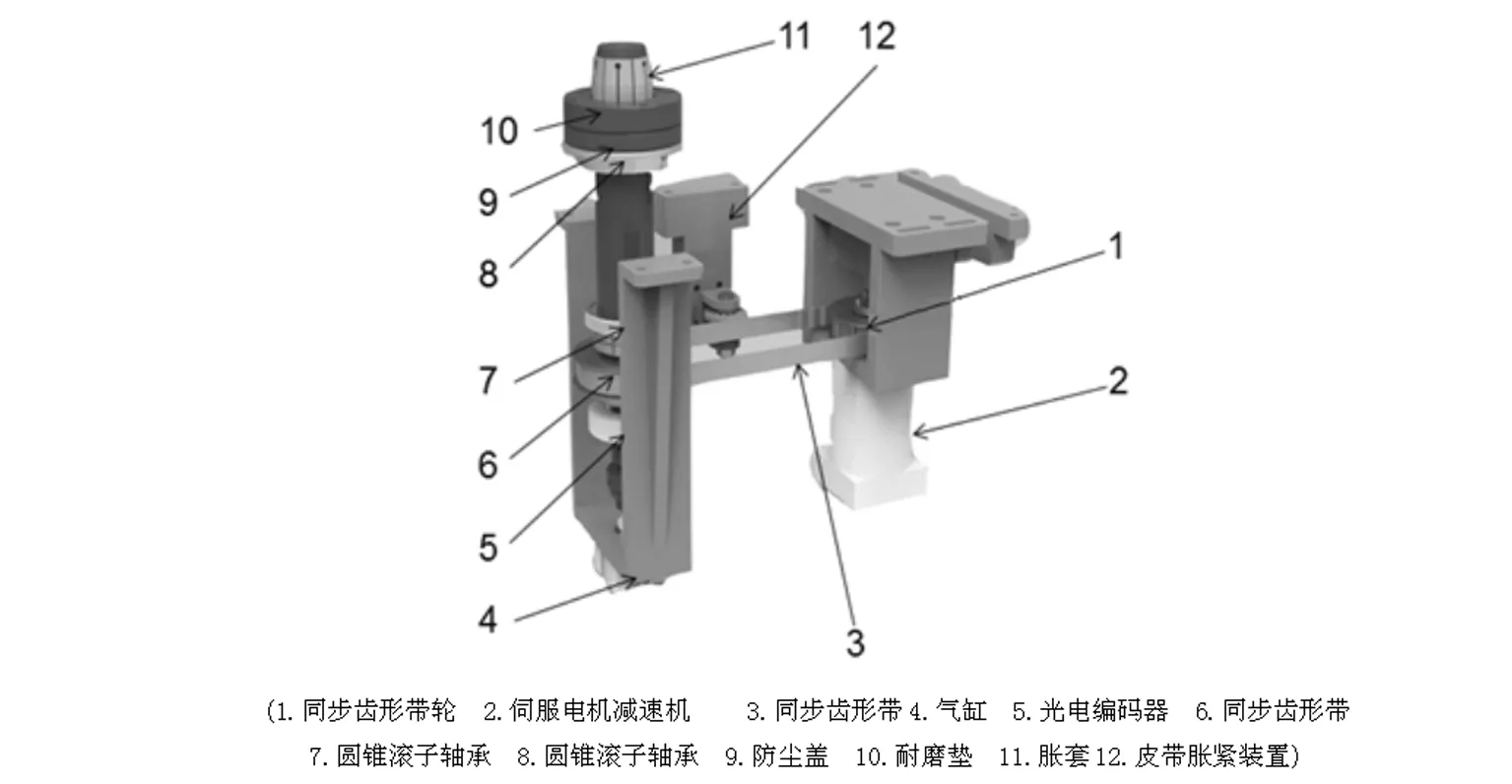

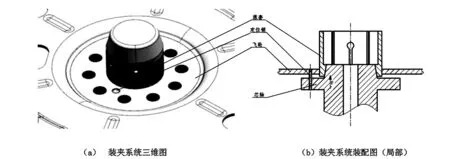

针对以上要求,设计分析的装夹系统采用胀套方式进行定位,动力源选用气动夹紧如图1、图2所示[3-4]。装夹系统工作流程为:初始时胀紧气缸4为伸出状态,胀套11处于自由状态下,伺服电机2处于静止状态。当待检测飞轮的内孔进入胀套后,3个接近传感器感测到飞轮底部,气缸4的气缸杆缩回,带动胀套向下压,胀套富有一定的弹性,并且沿锥面膨胀接触到被检测飞轮的内孔,使飞轮胀紧固定,然后伺服电机启动,通过同步带带动主轴旋转,设备开始进行公差检测。

图1 装夹系统

图2 装夹系统三维图及装配图(局部)

1.2 夹紧力计算

在装夹系统设计中,需对夹紧机构强度最薄弱的环节进行校核。通过对夹具的结构分析,发现飞轮转动时中心孔内缘所受的力与夹紧机构在径向所提供的力有密切关系,是飞轮是否夹紧的关键,因而需计算出飞轮转动开始时所受驱动力[5]。

飞轮绕中心轴转动惯量为I=0.04198kg·m2,转动时角加速度为β=6.67πrad/s2,所以得飞轮转动时承受最大外力矩为:

MN=I·β=0.04198×6.67=0.280066Nm,

(1)

中心孔直径为D=50mm,得飞轮受驱动力为:

(2)

根据检测时两接触材料,选择摩擦系数f=0.4;由所选气缸得气缸推出力F=2009.6N;根据几何尺寸计算,气缸所提供的摩擦力为:

F′N=F×cos80°×cos10°×f=137.46N,

(3)

所以F′N≫FN,即装夹力足够保证飞轮稳固装夹,该装夹系统夹紧可靠[6]。

2 挠性飞轮变形有限元分析

由于挠性飞轮为薄壁零件,装夹时施加到飞轮上的胀紧力会使飞轮产生变形。而对飞轮外缘的部分的圆跳动、端面的位置度、跳动等公差的检测精度要求较高,所以对飞轮装夹时的变形状态进行有限元分析,研究这种装夹方式对检测结果的影响。

有限元分析主要分为3个阶段:前处理阶段、加载求解阶段、后处理阶段。

2.1 前处理阶段

(1)定义材料属性:飞轮驱动盘部分材料定义为45号钢;齿圈部分定义材料为45号钢,高频淬火处理。密度7.85g/cm3,弹性模量210GPa,泊松比0.269。

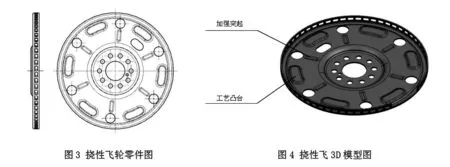

(2)数字模型建立及处理:飞轮零件图如图3所示,建立3D模型如图4所示。为控制计算时间,结合飞轮的零件特点,对模型进行如下处理:①去除了6个加强突起;②去除了外缘6个长条工艺凸台。

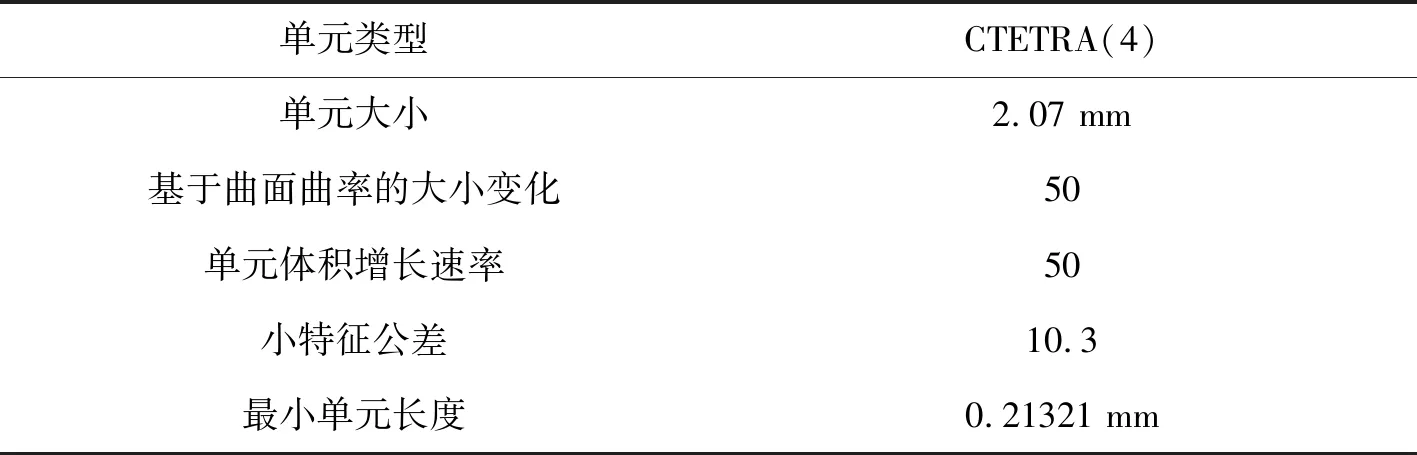

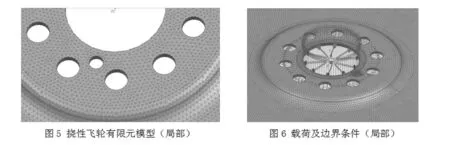

(3)网格划分:采用有限元分析软件中CTETRA(4)类型的网格划分,网格划分参数按表1所示定义。网格生成结果如图5所示,共有192649个单元,62326个节点。

表1 网格划分参数

2.2 加载求解阶段

(1)约束:装夹系统以胀套对飞轮中心孔内缘的支撑,及芯轴对飞轮底部的支撑为主要支撑,对飞轮底部施加滑动约束,对飞轮中心孔内缘施加圆柱形约束,对位置孔施加圆柱形约束。

(2)载荷:飞轮盘厚度为h=2.25mm,中心孔直径D=50mm,得飞轮轴向载荷为:

(4)

载荷及约束加载位置情况如图6所示,飞轮自重将在后处理过程中施加。

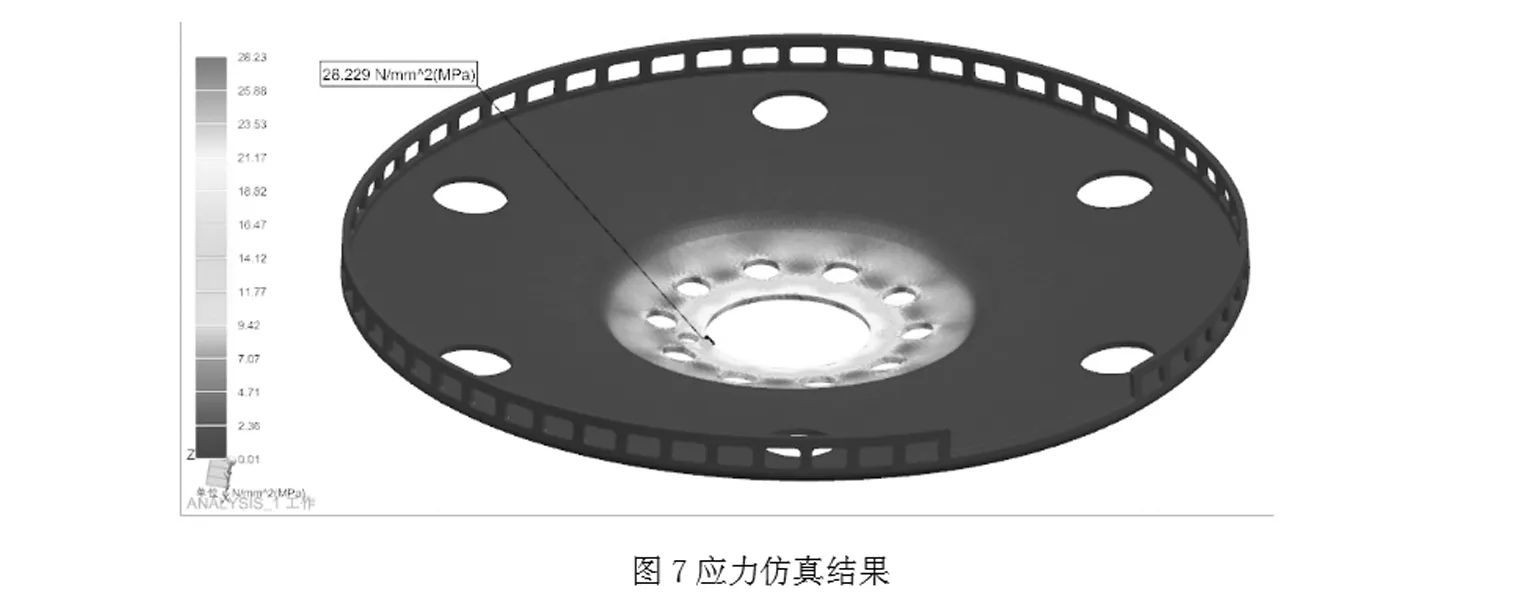

2.3 后处理阶段

根据前处理及加载求解阶段的设定,得到仿真结果如图7、图8所示,从仿真的结果可知,飞轮的最大应力σc=28.229MPa,在飞轮中心孔与定位孔中间,位置如图7。45号钢的屈服极限为σs=355MPa。可知σc≪σs,即装夹后飞轮最大应力远远小于屈服极限。

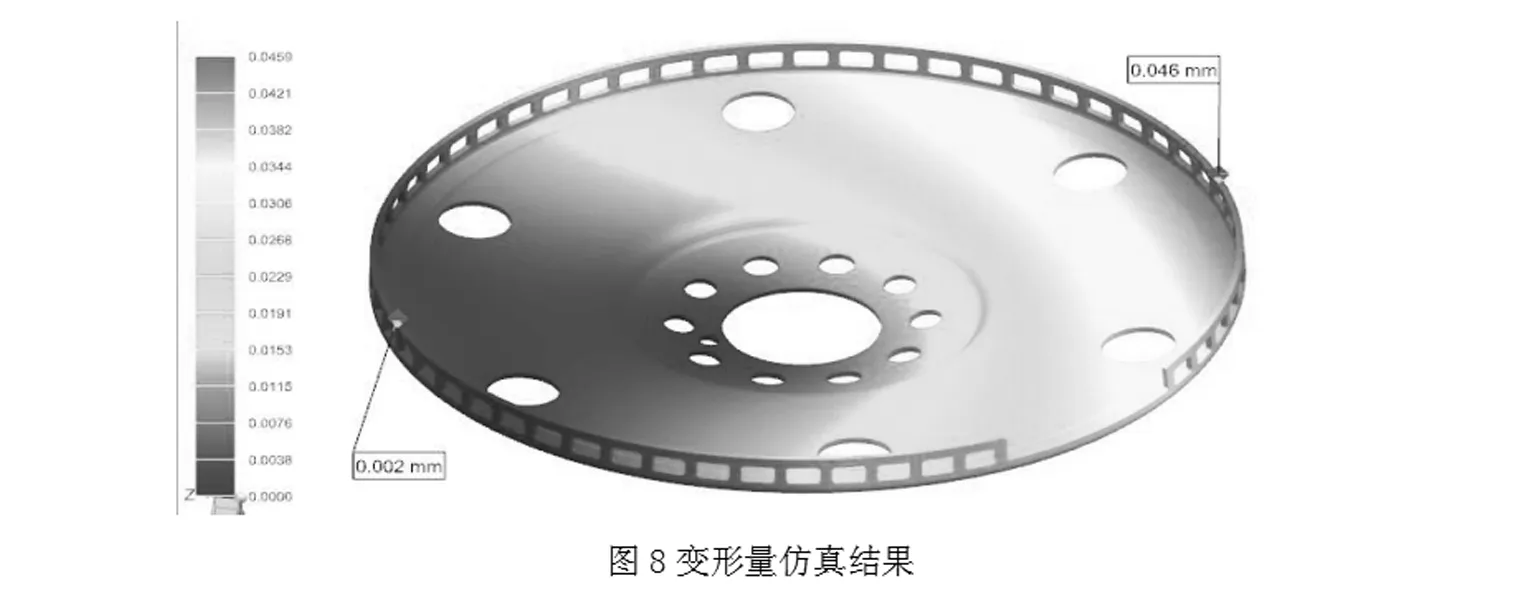

飞轮整体变形量最大为0.046mm,最大变形量位置处于飞轮定位孔对面一侧,方向沿中心孔轴线竖直向上,如图8所示。

由文献[4]和文献[7]可知,使用检测设备检测产品精度,要求检测设备影响检测精度理论值一般不超过产品公差1/10精度。从仿真结果得飞轮外缘由于装夹产生的轴向变形使得飞轮端面变形之差达到0.044mm,而设备对端面平行度公差检测要求为0.15mm。系统误差已经接近公差允许范围的1/3,按此方法装夹的设备已经不适用检测端面平行度,需要进行优化以减少系统误差。

3 挠性飞轮装夹系统优化分析

3.1 优化方案研究

由载荷及约束,结合图7、图8的分析可得,造成飞轮外缘变形的应力主要是源于胀套对飞轮中心孔的径向压力,变形经由飞轮盘腹由内而外逐渐增大,在飞轮外缘端面达到最大值[10]。应力最大处为飞轮中心孔与定位孔之间,最大应力为28.229MPa,与之对应沿飞轮径向最外缘的变形量为0.002mm;而最大变形量位置处于飞轮最外缘背向定位孔一侧,变形量最大为lmax=0.046mm,这是由于飞轮装夹时定位销对飞轮的约束,使得飞轮外缘的变形量减小[11],根据飞轮的结构特点,拟定在飞轮中心孔周围的10个连接孔加入定位销的方式来研究减小飞轮变形量方法。

3.2 装夹系统的优化

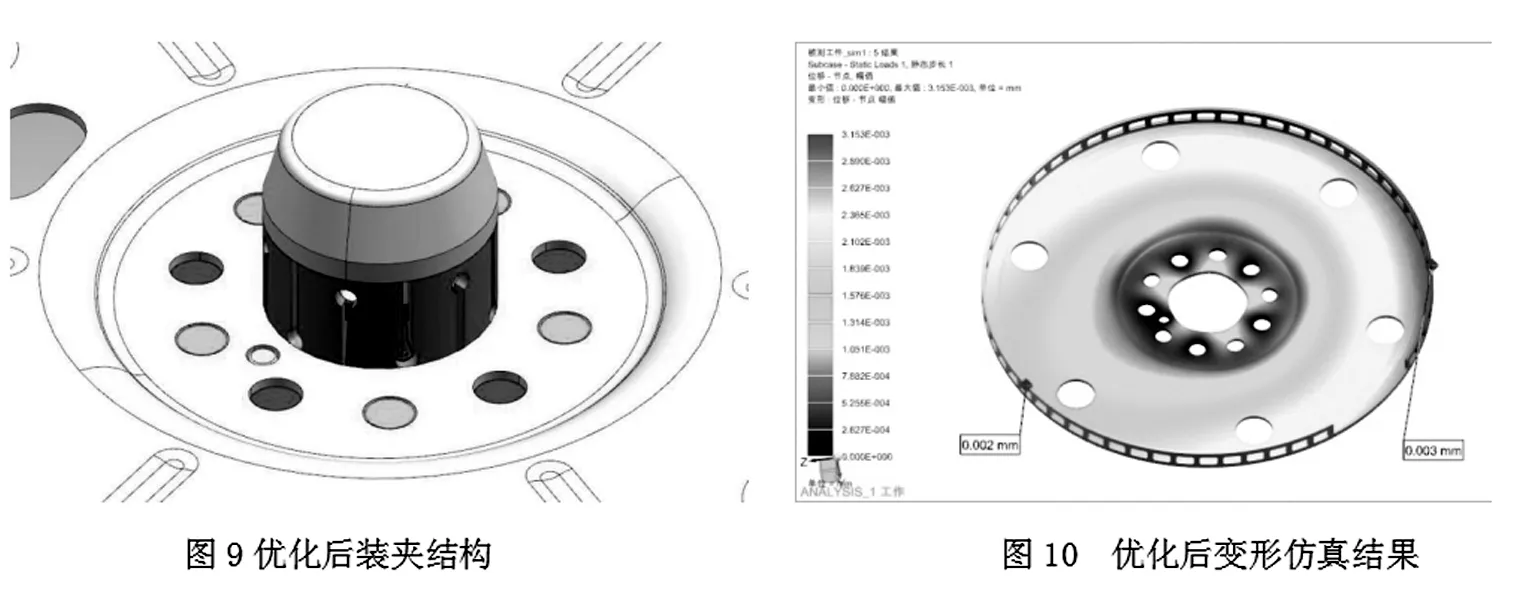

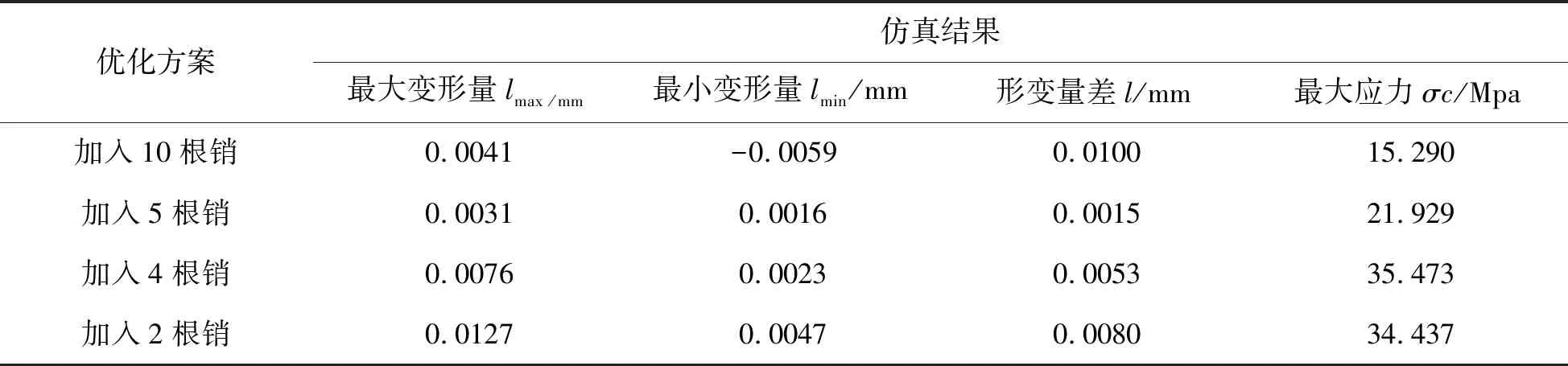

飞轮上10个连接孔绕中心孔均匀分布,与飞轮中轴的轴距为40.5625mm,孔径为11.55mm,按对称的方式有加入10根、5根、4根、2根定位销4种排布方式进行研究。分别对4种方式建模、加载载荷及约束进行仿真分析,得到不同的排布方式下飞轮应力、变形的仿真结果如表2所示,表中最小变形量lmin前的负号代表与最大变形量lmax方向相反。从表2中可以看到4种方案都能够满足系统误差不超过端面平行度公差的1/10即0.015mm的要求,且最大应力都小于屈服极限σs,因此选用系统误差最小的夹紧优化结构,即插入5根限位销的方式如图9所示,作为优化后的装夹系统结构,其仿真结果如图10所示。

表2 优化后仿真结果

4 结语

本文对挠性飞轮胀紧装夹状态进行静力学研究,运用有限元分析软件建立了三维分析模型,并进行了部件仿真计算分析,分析了飞轮圆盘的应力和变形大小,结果表明,在仅依靠中心孔约束下,飞轮因变形产生的系统误差超过了检测设备的精度要求。结合飞轮本身的结构特点,对飞轮变形进行了特性分析,优化了检测装置的飞轮胀紧装夹系统结构,利用飞轮中间的连接孔进行限位夹紧,并采用类比分析法进行研究,结果表明采用5根限位销的方式,有效降低了检测装夹时的变形,这为生产实际提供了技术支持。