ERW钢管相控阵无损检测改进

姜伟

(湖北特种设备检验检测研究院,湖北 武汉 430077)

在钢管生产过程中,超声波方法检测焊缝缺陷是控制钢管质量的关键环节。但是常规A型扫描以波幅和时间距离显示缺陷的坐标位置,显示方式抽象,不直观,分辨率低时对间距较小的回波不能区分。如焊缝部位存在的毛刺台阶,对超声波检测产生严重干扰,毛刺台阶与焊缝中的缺陷回波相混淆,很难区分,此类钢管无法一次通过检测成为异议管被流放,需要再次复检,这无疑会增加生产成本[1~4]。ERW(Electric Resistance Welding,直缝电阻焊接)焊管具有外观质量好、几何尺寸精度高和生产效率高等优点,被广泛应用于长输管道建设。随着我国城市天然气管网和各类输油管线的大力建设,国内许多生产线引进了德国、美国、加拿大、以色列等国的先进检测设备,新的检测方法和技术也层出不穷[5~8],但真正能适应ERW焊管生产线速度快、批量大、准确率高、效率高的检测方法和设备还不多。

相控阵检测技术具有缺陷检出率高和缺陷显示直观等优点,在很多行业得到广泛应用[9~15],其灵活可变的多角度扫描方式、动态聚焦的设计思维和突破性的将缺陷显示图形化,使超声波检测技术有了质的变化。但该技术对生产的钢管尺寸有一定要求,只在国外生产线上有使用案例,为此,笔者针对ERW钢管生产过程中焊缝内部缺陷与毛刺台阶情形,研究了在实际检测中探头楔块的改进方法,从而使得超声波相控阵技术在实际生产中达到了高效准确的检测效果。

1 ERW钢管焊缝缺陷类型

ERW钢管焊缝中常见的缺陷有超标的毛刺台阶、未熔合缺陷(冷焊)、裂纹缺陷、夹杂物等。毛刺台阶是生产过程中对挤出的焊缝多余金属刮除不彻底而造成的残留台阶。未熔合缺陷根据其在焊缝中的位置不同分为2种情况:一种分布在焊缝内外表面或近表面区域,另一种贯穿焊缝整个截面。未熔合缺陷产生的原因与成型时板边的平行度有关,正常的板边应该是相互平行的“工”形,焊接过程中沿壁厚方向加热均匀、挤压后流线以45~60°对称分布,易于夹杂物排出,焊接质量良好。异常时两板边对接不平行,出现正V和倒V形,板边面不能同时接触,焊缝上下区域加热不均匀,内外壁的流线角偏差较大,熔融金属向单侧挤出(影响氧化物排出),造成内壁或外壁出现未熔合缺陷(冷焊现象)。

ERW钢管焊缝裂纹缺陷主要由冷焊、氧化夹杂物、母材分层等缺陷引起应力集中而产生。此外,母材缺陷和带状组织中的夹杂物,也容易导致焊接时在焊缝和热影响区形成裂纹。

2 相控阵检测技术基本原理

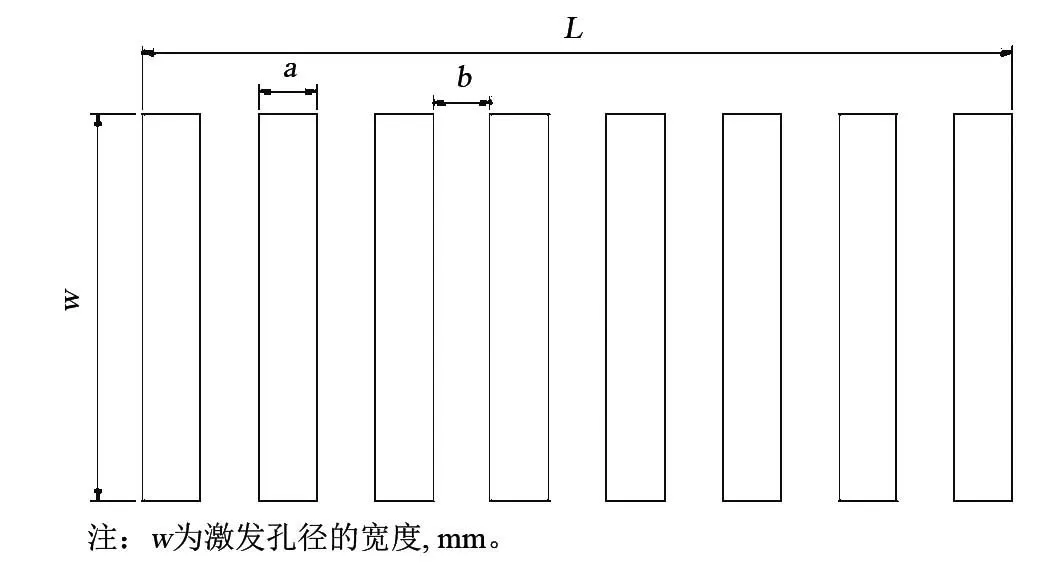

相控阵检测技术的基本原理来源于雷达技术,在相控阵雷达中,多个子天线按照一定空间形状组合,各自按照规定的延时和幅度发射电磁波,得到一定空间范围内灵活聚焦扫描的波束。相控阵探头由多个相互独立的压电晶片构成, 各压电晶片在空间上按一定方式排列成阵列, 每个晶片称为一个阵元(见图1)。对于线阵探头,其激发孔径长度为:

L=na+b(n-1)

(1)

式中:a为阵元宽度,mm;b为相邻阵元之间的距离,mm;L为激发孔径的长度,mm;n为激发阵元的数量。

图1 相控阵探头阵列

相控阵技术是利用波动物理学理论的相位调整原理对阵列探头中不同单元在发射或接收声波时给出不同的时间延迟或电压幅度,使阵列中的每个晶片生成的单个波前交汇在一起,通过加强或减弱声波的能量,使声波有效实现检测声束的偏转、聚焦和移动等功能的超声成像检测技术。

3 试块备制

为有效评估检测结果,按标准要求备制对比标样,试块的材质、曲率半径与被检钢管相同,从被检实物钢管上截取,试块上的人工设置了缺陷及尺寸,如图2所示。试块焊缝上有∅1.6mm(或3.2mm)竖通孔,内外焊缝边缘有人工刻槽(槽的深度根据不同的验收等级,分别为钢管母材公称壁厚的5%、10%、12.5%,最大为3mm,最小为0.3mm,槽的宽度不超过1mm)。

4 改进

ERW钢管管径小,壁厚薄,若探头和楔块的尺寸选择不当,会造成探头与钢管表面耦合不良、干扰现象增多、探伤准确率降低。图3为采用32阵元和与之匹配的35°楔块检测∅219mm~∅355.6mm钢管的情况。检测过程中发现,在扇扫图像区域存在很多干扰图形,缺陷图像被干扰回波的图形所覆盖,造成漏检,耦合不良使传入被检工件的超声波能量大幅度损失,降低探伤灵敏度。

图2 试块样品 图3 耦合不良产生的干扰图像

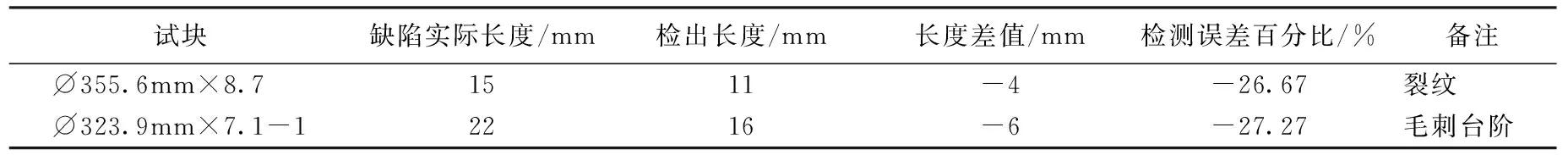

表1为采用较大尺寸(32晶片)相控阵平面楔块探头对标准缺陷的检测结果。从表1可以看出,用较大尺寸(32晶片)的相控阵探头与平面楔块组合,检测钢管纵焊缝缺陷时,横波声束从钢管外圆斜入射周向扫查,耦合不良,使检出缺陷的尺寸小于实际尺寸,回波当量也低于常规A型扫描的波幅,随着钢管曲率增加反射能量损失增加,检出缺陷的尺寸误差也增大。基于上述原因,检出缺陷的尺寸误差是耦合损失所致,32和与之匹配35°楔块的平底面,尺寸较大,又是平底面(55mm×28mm),检测过程中与钢管外弧面(∅219~∅355.6mm)线接触,耦合不良使超声波传入工件中能量大幅降低,对缺陷的定量产生很大影响,造成缺陷漏检。

表1 采用较大尺寸(32晶片)相控阵平面楔块探头对标准缺陷检测结果

在明确导致偏差产生原因的基础上,为提高耦合效果,提出了2种改善探头楔块与钢管耦合程度的方法:一是考虑将楔块设计成曲面,曲率半径应与所检钢管的曲率半径一致,以便最大程度地减少耦合损失;二是定制和选配小尺寸探头和小尺寸平面楔块相结合的方式,检测曲面工件。

改进方式1 将探头楔块加工成与钢管表面相同或相近的曲面,便于提高耦合效率。根据被检钢管的规格范围,设计了定制曲面楔块(见图4),用于匹配使用32晶片探头外圆周向检测钢管纵焊缝缺陷,表2给出了楔块与不同型号钢管的对应关系。

图4 定制曲面楔块 图5 曲面楔块产生的干扰

序号楔块曲率适用检测的钢管规格范围匹配的探头规格备注1⌀219mm⌀219mm5P 32L 13×1检测钢管纵向焊缝缺陷2⌀273mm⌀273mm5P 32L 13×1检测钢管纵向焊缝缺陷3⌀406mm⌀355mm~⌀406mm5P 32L 13×1检测钢管纵向焊缝缺陷4⌀508mm⌀457mm~⌀559mm5P 32L 13×1检测钢管纵向焊缝缺陷5⌀610mm⌀559mm~⌀660mm5P 32L 13×1检测钢管纵向焊缝缺陷

比较图5与图2探测出来的实际缺陷发现,采用曲面楔块后,因耦合带来的干扰基本消失,但缺陷检出的尺寸精度(见表3)反而没有平面楔块高。

表3 采用定制相控阵曲面楔块探头对标准缺陷检测结果

表3结果表明,改进的曲面楔块并没有带来更准确的探测结果。通过研究发现,曲面楔块的确与所要检测是样品有良好的耦合效果,超声波检测结果应该更加准确,但是实际的超声波检测设备的软件系统对所检测的数据是按平面楔块的情形处理,没有考虑到曲面楔块采用检测曲面工件的聚焦法则(控制软件),导致误差比平面楔块探头还要大。

改进方式2 选配小尺寸16晶片相控阵探头,规格为5MHz/16EL 0.6mm,与楔块SA2-N60S(23×19-L10)组合,设置聚焦法则,在焊缝单侧进行直线扇扫。声束指向垂直于焊缝,扇形扫描显示、线性聚焦,聚焦声束宽度不超过1mm,激活晶片数量16个,阵元间距0.6mm,阵元宽度0.6mm,长度10mm,频率5MHz,角度范围35~75°,楔块前沿距离焊缝中心12mm,扫描步进速度50mm/s。设置扫描区域,使焊缝中部和下部处于一次直射波覆盖范围,焊缝中部和上部区域处于一次反射波检测区域之中。实际探测结果见表4,该方式探测的缺陷结果比标准缺陷误差相对大的平面探头要更精准。

表4 采用较小尺寸(16晶片)相控阵平面楔块探头对标准缺陷检测结果

5 结论

1)利用相控阵技术检测ERW钢管纵焊缝,能较好地检出焊缝各类缺陷,且缺陷检出率高,缺陷显示直观,检测效率高。相对常规A型扫描,相控阵检测技术使用单探头以多晶片、多角度扫查焊缝区域,提高了ERW钢管纵焊缝缺陷的检出率。

2)检测曲面工件时,为达到良好的耦合效果,在现有设备和仪器条件以及满足穿透的前提下,尽可能选择激发孔径小的探头,应选用小尺寸、频率较高的探头和楔块。