高铬铁工作辊在中厚板轧机的应用和推广

田 旭

(唐山中厚板材有限公司,河北 唐山 063000)

高铬铸铁复合工作辊工作层中含有15~18%的Cr合金元素,而芯部则为高强度的球墨铸铁。由于大量Cr合金元素的作用,外层组织中的碳化物形态已不是M3C型,而成为显微硬度高、耐磨性好、呈菊花状分布的M7C3型,具有良好的耐磨性能。高铬铁工作辊存在两点劣势,一是导热性差,使用中对热冲击的影响比较敏感,二是使用中对冷却水的要求较高。所以其抗事故能力低于普通高镍铬工作辊。精轧辊比粗轧辊受到的热冲击时间长,工况条件比粗轧机恶劣,所以需要首先在粗轧机使用,然后逐步向精轧机和单机架推广[1]。

1 高铬铁工作辊铸造要点

高铬铁工作辊在制造过程中需要注意一些技术要点,首先在铸造方面,高铬铁工作辊采用3层铸造结构,其目的在于避免工作层合金元素向芯部扩散,有效提高工作辊整体性能;其次,高铬复合铸铁工作辊热处理工艺采用低温两次去应力退火,对工作辊加热到520℃~540℃后保温一段时间,随炉冷却,这样的方式可以有效消除内应力;然后,辊面处理方面,技术人员需要根据高铬铁工作辊成分、硬度特性,设定磨削用砂轮参数和磨床磨削时的参数,确保磨削合格的辊面[2]。

1.1 高铬铁工作辊的铸造工艺

高铬铁工作辊工作层含有大量的合金元素,因此在工作辊铸造时合金元素与芯部球磨铸铁的碳元素作用会形成大量脆性碳化物区,而后进入芯部的合金元素进一步与芯部碳元素作用,从而使得芯部碳化物数量大幅度下降,严重影响工作辊整体性能,这样的工作辊应用在中厚板轧机之中会导致工作辊结合层剥落,严重情况下会导致断辊事故。根据技术人员的研究,我们结合国内外高铬铁工作辊应用在中厚板轧机上的技术资料以及其它单位使用经验,决定使用三层复合结构进行高铬铁工作辊的铸造,也就是通过在高合金工作层与高碳元素的球墨铸铁芯部之间增加一层低碳低合金含量中间层作为缓冲,来实现阻止合金元素向芯部扩散的目的,从而提高工作辊结合层性能,最大程度上避免高铬铁工作辊在中厚板轧机中应用时出现剥落甚至断辊事故。增加中间层需要建立在清晰掌握高铬铁各部分、各层次化学成分的基础上,具体成分见表1。

表1 高铬铁工作辊外层、中间层与芯部化学成分

高铬铁工作辊主要铸造过程为:首先在卧式离心机上铸造工作层、中间层,然后在垂直状态下浇注芯部。首先,工作层、中间层的铸造采用卧式离心铸造,离心铸造是一种将熔融的金属熔液浇入高速旋转的冷型中、在离心力的作用下冷却凝固的铸造方法,铸造成品具有外层合金组织致密、硬度落差小、厚度均匀等优势。在铸造工作层、中间层时,冷型要保持足够的转速,这样获得的逐渐组织更加致密,经过计算和实验室实验可知,铸造高铬铁工作层、中间层的过程中,冷型转速应当保持在500r~600r/min,如果铸造过程中冷型的转速过低,会因为没有足够的离心力,导致成品出现夹杂、内表面不平整等缺陷,甚至会出现雨淋现象;若冷型的转速过高,则会产生过大的离心力,导致铸件出现裂纹,加重成分偏析。其次,高铬铁工作辊芯部的铸造通常采用砂型铸造,浇注温度需要控制在1350℃~1390℃之间,浇注速度控制在2~4t/min左右,有助于铁水对工作辊内表面保护渣的冲刷,保证夹杂物的充分上浮[3]。

1.2 高铬铁工作辊的热处理工艺

高铬铁工作辊在铸造完成之后,工作层含有大量残余奥氏体,其含量可达45%以上,残余奥氏体是一种不稳定的组织,它的存在会严重影响工作辊的使用性能,因此,高铬铁工作辊必须经过热处理工艺消除残余奥氏体后,才能使工作辊性功能达到最佳状态,才能够投入中厚板轧机进行使用。高铬铁工作辊主要有两种热处理工艺:其一是低温热处理工艺,将工作辊缓慢加热到临界温度AC1以下,保温一段时间,以炉冷方式冷却到低于150℃以下两段退火工艺,处理后的高铬铁工作辊的硬度约75HS左右;其二是高温奥氏体化热处理工艺,将工作辊加热到奥氏体化温度以上30℃~50℃,保温一段时间,出炉风冷到450℃以下,入炉回火,回火过程中采用三段回火工艺,处理后的高铬铁工作辊的硬度约为80HS左右,高于低温热处理工艺处理的工作辊。根据实践可知,过高的硬度往往容易造成工作辊掉块事故,因此,在硬度存在要求的情况下,技术人员需要酌情选

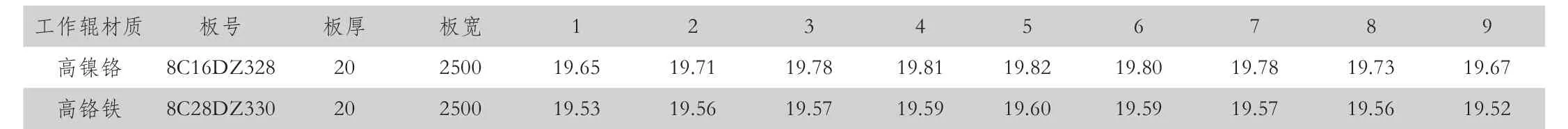

表3 高镍铬工作辊与高铬铁工作辊轧制板材尺寸统计mm

择热处理工艺。

1.3 高铬铁工作辊的探伤工艺

高铬铁工作辊的探伤工艺主要有四种:其一是表面质量检查,高铬铁工作辊到中厚板轧机上后,要进行目测检查确定高铬铁工作辊表面没有肉眼可见的气孔、夹渣、裂纹、砂眼、亮斑、划痕、麻点、凸块等缺陷,满足要求;其二是硬度检查,高铬铁工作辊硬度的检验需取四条沿圆周方向均匀分布的母线,在每条母线上分别进行检测;其三是超声波探伤,高铬铁工作辊需要按照现行国家标准GB/T 1504-2008中的规定进行超声波探伤检查,超声波探伤的质量级别应达到Ⅱ级要求,离心层厚度≥70mm,工作层内未发现异常波,辊身穿透检测,能检出清晰的底波,才算工作层质量与结合质量达到技术要求;其四是金相组织检查,工作辊芯部采用球墨铸铁,经过球化孕育处理,组织由金属基体和球状石墨组成,只有工作辊芯部显微组织无气孔、夹杂、疏松、裂纹等缺陷,石墨大部分呈球状,少量团状和团絮状,球化率达到90%~95%,碳化物分布均匀,沿晶界无析出的网状碳化物存在,才能表示高铬铁工作辊的铸造符合铸造要求[4-6]。

2 高铬铁工作辊在中厚板轧机中的应用效果

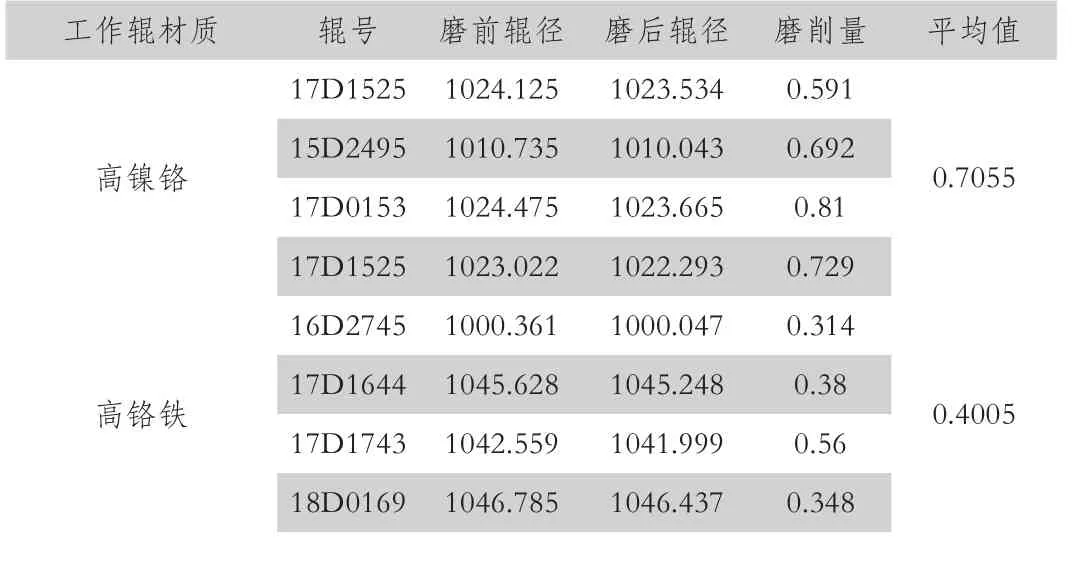

高铬铁工作辊在中厚板轧机中的应用效果需要在具体实践中进行验证,通过下机后观察,高铬铁工作辊表面质量良好,未出现裂纹、掉块、剥落等现象,工作辊轧制米数增加,工作辊磨削量明显下降,测量板材厚度精度可以发现,高铬铁工作辊比高镍铬工作辊有显著提高。根据实际生产计算可知,应用了高铬铁工作辊的一线精轧机每24小时左右换辊一次,日产约5000~6000吨,统计一线精轧机高铬铁工作辊与高镍铬工作辊磨削量对比,结果如下表,通过对比,高铬铁工作辊比高镍铬工作辊磨削量降低33.86%。

表2 高铬铁工作辊与高镍铬工作辊单次磨削量统计mm

3 高铬铁工作辊在中厚板轧机中的应用经济效益

3.1 高铬铁工作辊的应用成本

根据高铬铁工作辊与高镍铬工作辊的应用对比可知,在实际生产中,单支高镍铬工作辊40万元/支,高铬铁工作辊44万元/支,工厂一年中采购6支高铬铁工作辊,费用增加9.09%,24万元;但在实际生产中,高铬铁工作辊比高镍铬工作辊磨削量降低33.86%,使用寿命为高镍铬工作辊的1.5倍,6支高铬铁工作辊使用寿命相当于9支高镍铬工作辊,综合来讲,应用高铬铁工作辊每年可以为工厂节约成本费用72万元。

9×40-6×44=96万元 96-24=72万元

3.2 高铬铁工作辊的应用利润

在工作辊使用约5000米时通过测量二线单机架轧制的成品板材厚度,来测量高铬铁工作辊与高镍铬工作辊在中厚板轧机轧制板材厚度影响方面。首先,我们各选取2块材质、厚度及宽度均相同的成品板材,在横向上选择9个测量点,这9个测量点进行均匀分布,所得到的板材轧制横向厚度数据如下表。

在板材尺寸精度控制方面,按理论重量交货的板材,高铬铁工作辊要比高镍铬工作辊节约0.93%。工厂在使用6支高铬铁工作辊的情况下,轧制理论重量交货板材约16万吨,每吨平均售价4000元,共可节约费用16×4000×0.93%=595.2万元

4 结束语

高铬铁工作辊在中厚板轧机中已经成功投入应用和推广,通过工厂的实践可知,无论是粗轧机还是精轧机、二线单机架方面的使用,高铬铁工作辊均取得良好效果。通过统计磨削量和测量板材厚度尺寸可知,高铬铁工作辊相较于高镍铬工作辊的优势很明显,应用高铬铁工作辊可以有效提高板材的生产质量。

通过对比高铬铁工作辊与高镍铬工作辊的生产成本和最终生产成品获取利润可知,高铬铁工作辊在降低工作辊费用、控制生产成本及提高板材尺寸精度、提高板材在市场上的经济价值起到积极作用,有效提高了工厂生产的经济效益。

通过对比高铬铁工作辊与高镍铬工作辊的质量安全事故率可知,应用高铬铁工作辊一年时间内,未发生裂纹、剥落、掉块等事故,高铬铁工作辊工作安全水平较高。这三方面的优势使得高铬铁工作辊在中厚板轧机生产领域中推广和应用,能够得到更为优秀的效果。