超声振动对EA4T钢激光熔覆质量和性能的影响

陈 林,陈文静,黄 强,熊 中

(1 西华大学 材料科学与工程学院,成都 610039;2 重庆川仪十七厂有限公司,重庆 400700)

EA4T钢是一种综合力学性能良好的低合金钢,是铁路机车车辆空心轴用钢[1-2]。随着机车向高速、轻量及高装载方向发展,机车车轴性能的优劣将决定机车运行安全的提升。机车在运行过程中,轮轴压装部位存在微动疲劳损伤及微动磨损,在长期的交变载荷作用下就可能影响轮毂压配合处的临界车轴位置的尺寸精度,甚至引起车轴的疲劳断裂[3-4]。

激光熔覆作为一种可持续再制造技术[5],是一项新兴的材料表面改性和修复技术,与其他改性和修复技术相比,它具有良好的冶金结合、热影响区小、稀释率低、熔覆表面可精确控制等特点[6-8],在维修和冶金行业,尤其是对大型曲轴、轧辊、模具等表面进行局部强化和修复具有广阔的应用前景[9-12]。然而,在实际生产过程中,激光熔覆是一个快速熔化、凝固的过程,激光熔覆质量(如熔覆尺寸、熔覆缺陷、熔覆成分不均等)难以得到控制。目前,热处理和添加合金元素是改善熔覆质量、提高熔覆性能的常用手段[13-14],前者在改善零件内部质量方面有显著的效果,但不利于大型零部件的局部修复、强化,并在一定程度上改变了基体的组织性能;后者对改善熔覆组织性能比较突出,但其加入的合金元素或所形成的产物易向晶界偏聚,降低了所需性能,同时粉末重复利用率较低。超声振动作为一种高频机械振动[15],它对控制缺陷、细化晶粒及均匀组织成分等具有显著作用,被广泛地应用于金属铸造、焊接等传统领域[16-17],但在辅助激光熔覆技术方面的运用甚少。本工作将超声振动引入到车轴激光熔覆修复技术当中,对比研究超声振动对熔覆层外观成形质量、组织结构以及显微硬度的影响规律。

1 实验材料与方法

1.1 实验材料

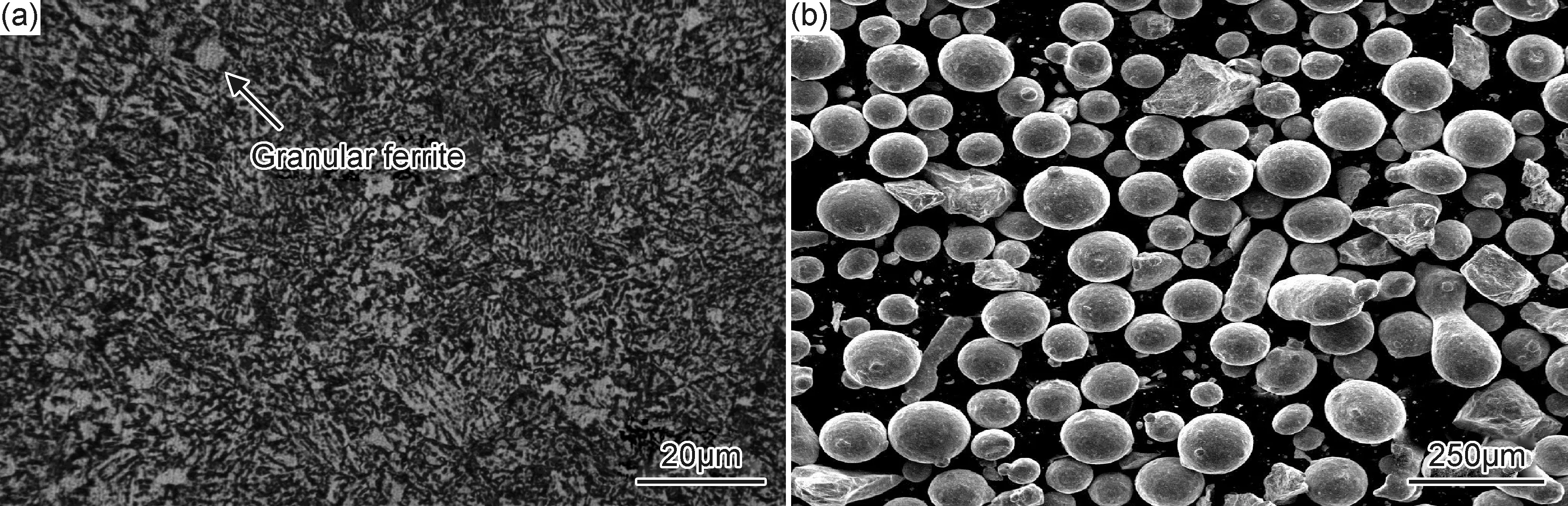

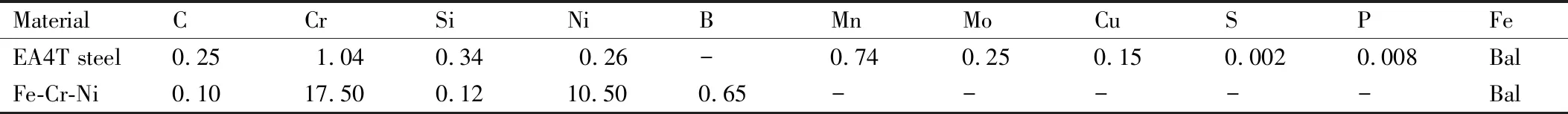

基体材料为铁路车轴EA4T钢,其组织由回火索氏体及少量块状的铁素体组成,如图1(a)所示。激光熔覆材料选用Fe-Cr-Ni合金粉末,该粉末具有良好的韧性和抗裂性能,适用于轴类部件尺寸恢复。由图1(b)可看出,粉末呈较均匀规则的球形,粒度为45~143μm。实验前,粉末在80℃恒温真空干燥箱中保温1h,以除去吸附在粉末中的水分,基体和粉末的化学成分如表1所示。

1.2 实验设备和方法

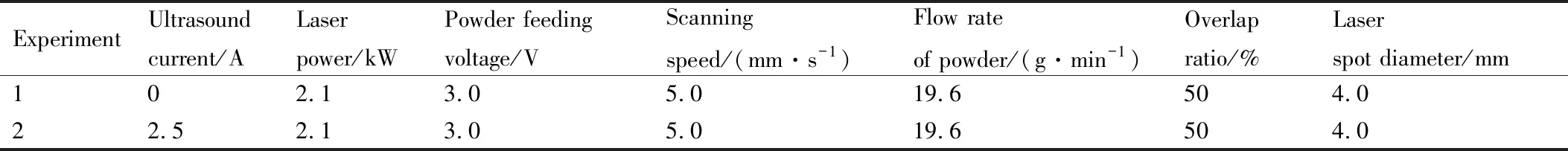

激光熔覆实验采用IPG YLS-4000型4kW光纤激光器及其配套的四轴联动数控平台,送粉方式采用DF-5000型载气式侧向同步送粉。熔覆时,采用气体流量为0.37L/s的高纯氩对熔池进行保护,其余熔覆工艺参数如表2所示。

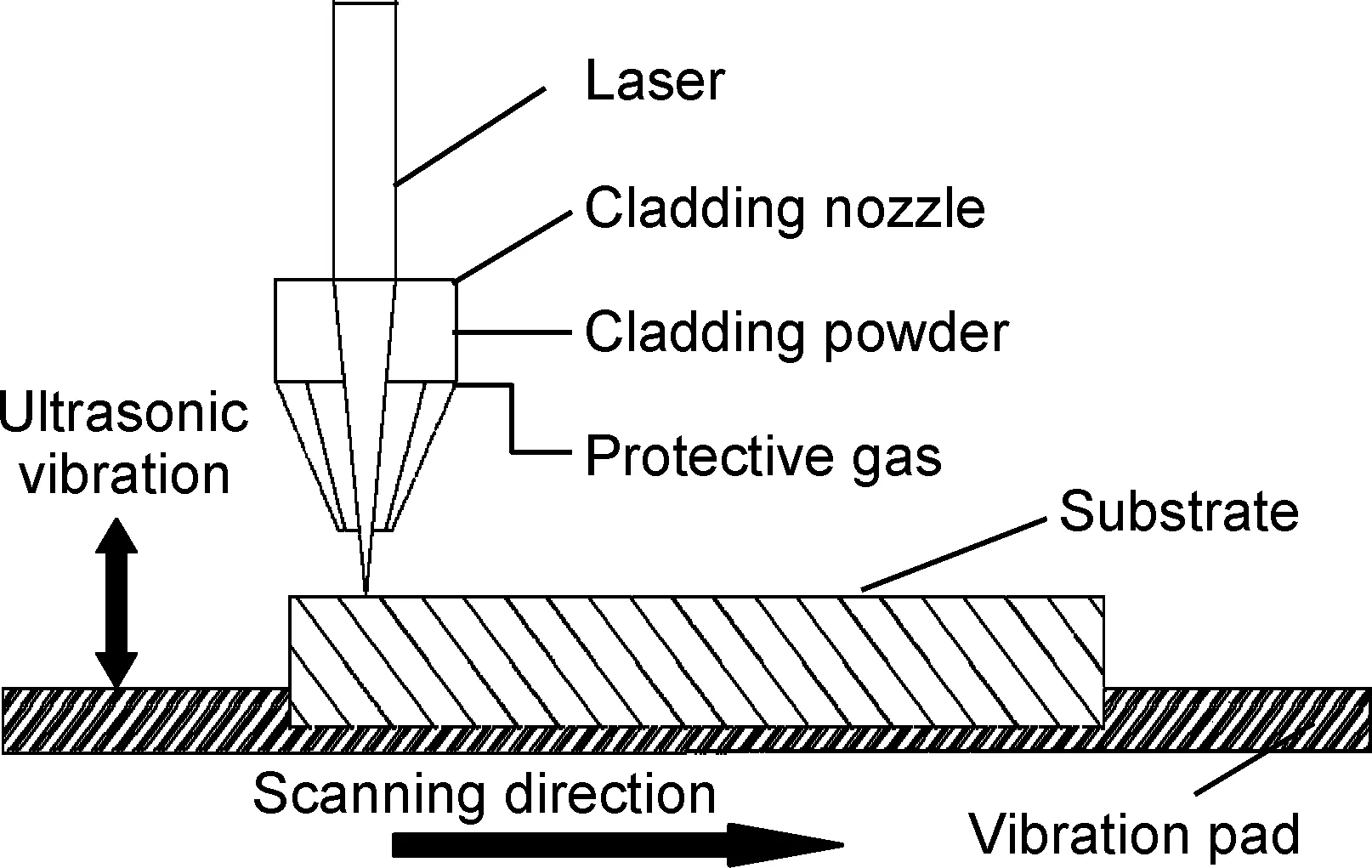

超声振动采用振动频率为20kHz,最大输出振幅为50μm的HY2050型超声振动冲击设备,振幅大小通过改变超声电流实现,其参数如表2所示。图2为超声振动辅助激光熔覆示意图。超声振动辅助激光熔覆实验时,超声作用是通过在垫板上施加超声振动,间接传递到工件后再耦合到激光熔池。

激光熔覆时,先开启超声振动设备,振动工具头与激光熔覆头相距100mm且处于同一垂直面,待超声输出电流稳定后再开启激光器,超声振动设备沿扫描方向随熔覆头同步移动,熔覆结束后延迟30s关闭。

图1 EA4T钢显微组织和Fe-Cr-Ni合金粉末外观形貌 (a)EA4T钢;(b)Fe-Cr-Ni合金粉末Fig.1 Microstructure of the EA4T steel and appearance of Fe-Cr-Ni alloy powder (a)EA4T steel;(b)Fe-Cr-Ni alloy powder

MaterialCCrSiNiBMnMoCuSPFeEA4T steel0.251.040.340.26-0.740.250.150.0020.008BalFe-Cr-Ni0.1017.500.1210.500.65-----Bal

表2 熔覆实验参数Table 2 Experimental parameters of the cladding

图2 超声振动辅助激光熔覆示意图Fig.2 Schematic diagram of cladding layer assisted by ultrasonic vibration

熔覆实验后,将试样沿垂直于扫描方向进行线切割取样,制样后进行微观组织结构及力学性能分析。采用FeCl3溶液(FeCl3∶HNO3∶HCl∶H2O=2∶3.5∶1∶30)进行微观组织腐蚀,并利用GX-5型金相显微镜和S3400N扫描电镜及能谱仪对各区域进行微观组织观察和成分分析;利用DX-2500型X射线仪(CuKα照射)进行物相分析,以管电压30kV,管电流20mA,0.03(°)/s的连续扫描速率进行测试;显微硬度采用HVS-1000型显微硬度仪,加载载荷1.96N,加载时间20s进行测试,测试距离为0.1mm,测试方向为从基体到热影响区再到熔覆层。

2 结果与分析

2.1 超声振动对熔覆层表面的影响

图3为超声振动对熔覆层外观形貌的影响。由图3可以看出,未施加超声振动熔覆层表面连续,成型良好;施加超声振动后,熔覆层表面变得更加平整,表面粗糙度降低,搭接及两侧处的熔渣和飞溅明显减少。激光熔覆过程中,熔池内熔融金属流动的主要驱动力为表面张力[18-20]。超声振动作用下,声波从熔池底部传入,在熔池中传播时,克服熔融金属的黏性阻力,产生有限振幅衰减,形成一定声压梯度,促进熔池金属流动;当声压超过一定值时,熔池内出现一个非周期性整体流动,但并未改变原熔池熔融金属对流趋势,同时对熔融金属对流作用也起到稳定作用[21-24];此外,超声加快热量由熔化区向非熔化区传导,改善了基体温度场分布,提高液态金属在基体表面的润湿铺展能力[21,23]。同一参数条件下,采用两组试样测量熔覆层与基体表面的界面润湿角,未施加超声振动界面润湿角为42°,46°;施加超声振动界面润湿角为31°,28°。说明超声振动提高了激光熔覆的润湿铺展程度,熔覆表面质量得以提高。

图3 熔覆层外观形貌 (a)未施加超声振动;(b)施加超声振动Fig.3 Appearance of cladding layer (a)without ultrasonic vibration;(b)with ultrasonic vibration

2.2 超声振动对熔覆层组织和性能的影响

2.2.1 熔覆层组织分析

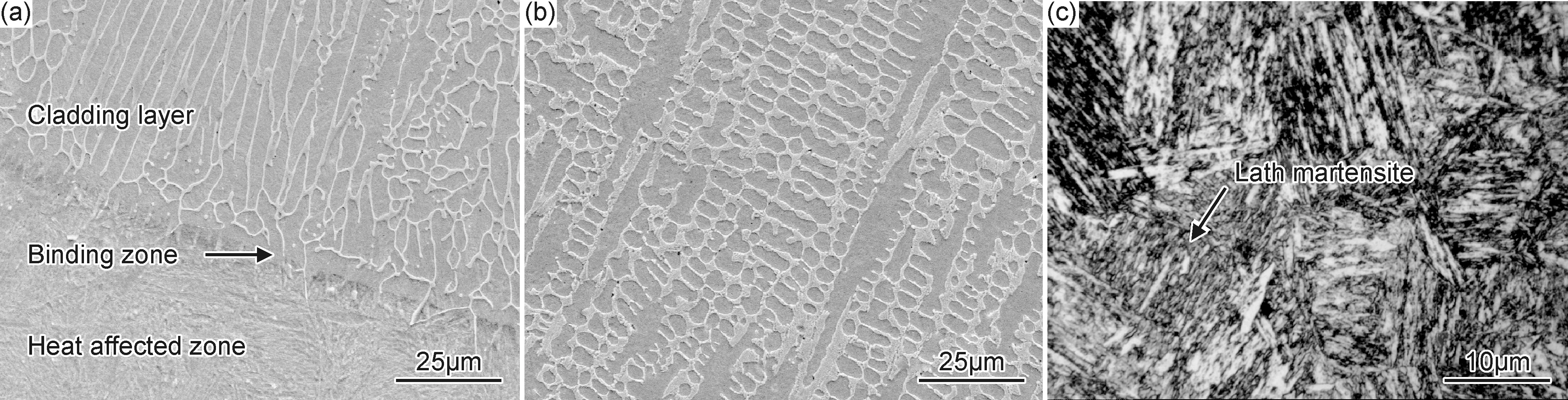

图4为未施加超声振动熔覆层显微组织。由图4可以看出,熔覆层显微组织主要由平面晶以及具有明显方向性的枝晶结构组成。根据快速凝固理论可知,界面处的温度梯度很高,同时晶体生长前沿扰动很小,使得固液界面以较稳定的平界面方式生长形成一定厚度的平面晶(图4(a));随着结晶潜热的放出,温度梯度降低,晶体生长前沿扰动加快,固液界面形貌失稳,导致枝晶结构沿与温度梯度相反方向优选生长(图4(b))。另外,由图4(c)可以看出,热影响区受热循环影响发生马氏体转变,形成大量板条状马氏体组织。

图4 未施加超声振动熔覆层显微组织 (a)界面;(b)中部;(c)热影响区Fig.4 Microstructure of the cladding layer without ultrasonic vibration (a)interface;(b)middle region;(c)heat affected zone

图5为施加超声振动熔覆层显微组织。由图5可以看出,熔覆层和热影响区的显微组织并未发生变化,但界面处平面晶厚度减小甚至难以辨别(图5(a));熔覆层内原来方向性较强的枝晶组织被打断、打碎(图5(b)),同时还观察到一些粒状结构。超声振动作用下,超声的声流效应及空化作用促进了熔池内部熔融金属的流动,使得熔融基体底部界面处与熔融金属产生强烈混合、搅动,导致平面结构分解[21-22,25-26],厚度降低;同时,随着过冷度减小和超声的共同作用,界面处快速转变为非平衡状态,被分解的平面结构沿温度梯度相反方向生长成枝晶;此外,超声作用促使熔池局部形成大量空化气泡,在高频周期性振荡下,气泡发生崩溃、闭合,产生的高温、高压激波使得正在生长的枝晶被打断、打碎,这些枝晶在适当的超声振动作用下还来不及重新分布排列,从而形成断裂的枝晶组织和粒状结构[27-28]。

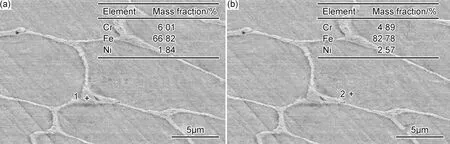

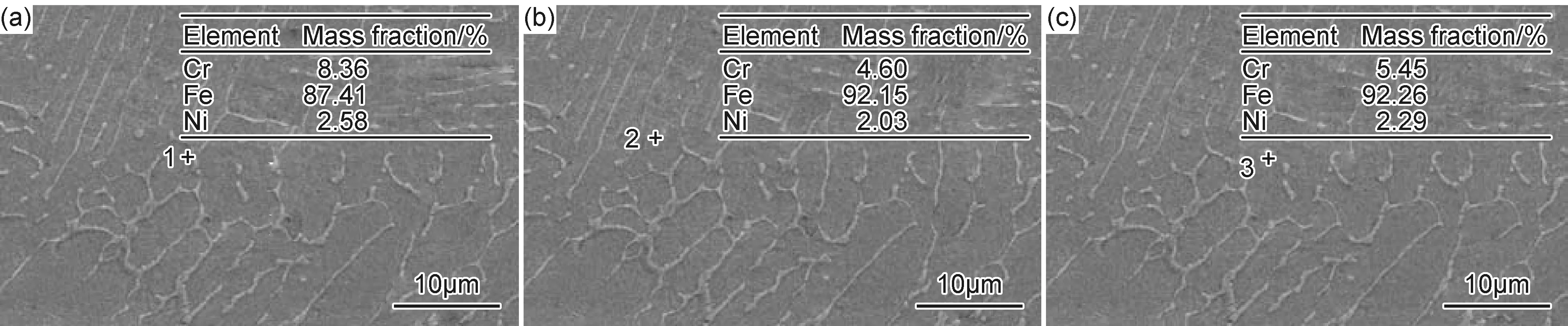

图6,7分别为未施加和施加超声振动熔覆层中部枝晶成分分析。由图6,7可知,枝晶成分主要以Fe,Cr,Ni元素为主,超声振动作用下,枝晶成分分布更加均匀。未施加超声振动时(图6),熔覆层中Fe,Ni元素分布不均,且晶内部位Fe,Ni元素含量远高于晶界部位,即出现成分偏析现象;经超声振动后(图7),熔覆层中Fe,Ni元素含量相当,说明超声振动作用下,熔覆层内的合金元素得到充分搅拌、混合,使得合金元素分布更加均匀。另外,经超声振动后(图7(a)),晶界部位Cr元素含量高于晶内部位,相比较未施加超声振动的晶界部位(图6(a)),Cr元素含量同样提高,这可能是Cr元素与C元素有强烈的亲和作用,使得Cr元素易在初生枝晶位置形成碳化物。对粒状结构进行成分分析(图7(b)),其成分与枝晶成分相当,这也证明是超声振动打碎枝晶的结果。因此,施加超声振动打断了枝晶组织,也促进了枝晶成分的均匀分布。

图6 未施加超声振动熔覆层中部枝晶组织EDS分析 (a)晶界;(b)晶内Fig.6 EDS analysis of middle dendrites structure of cladding layer without ultrasonic vibration (a)grain boundary;(b)interdendrites

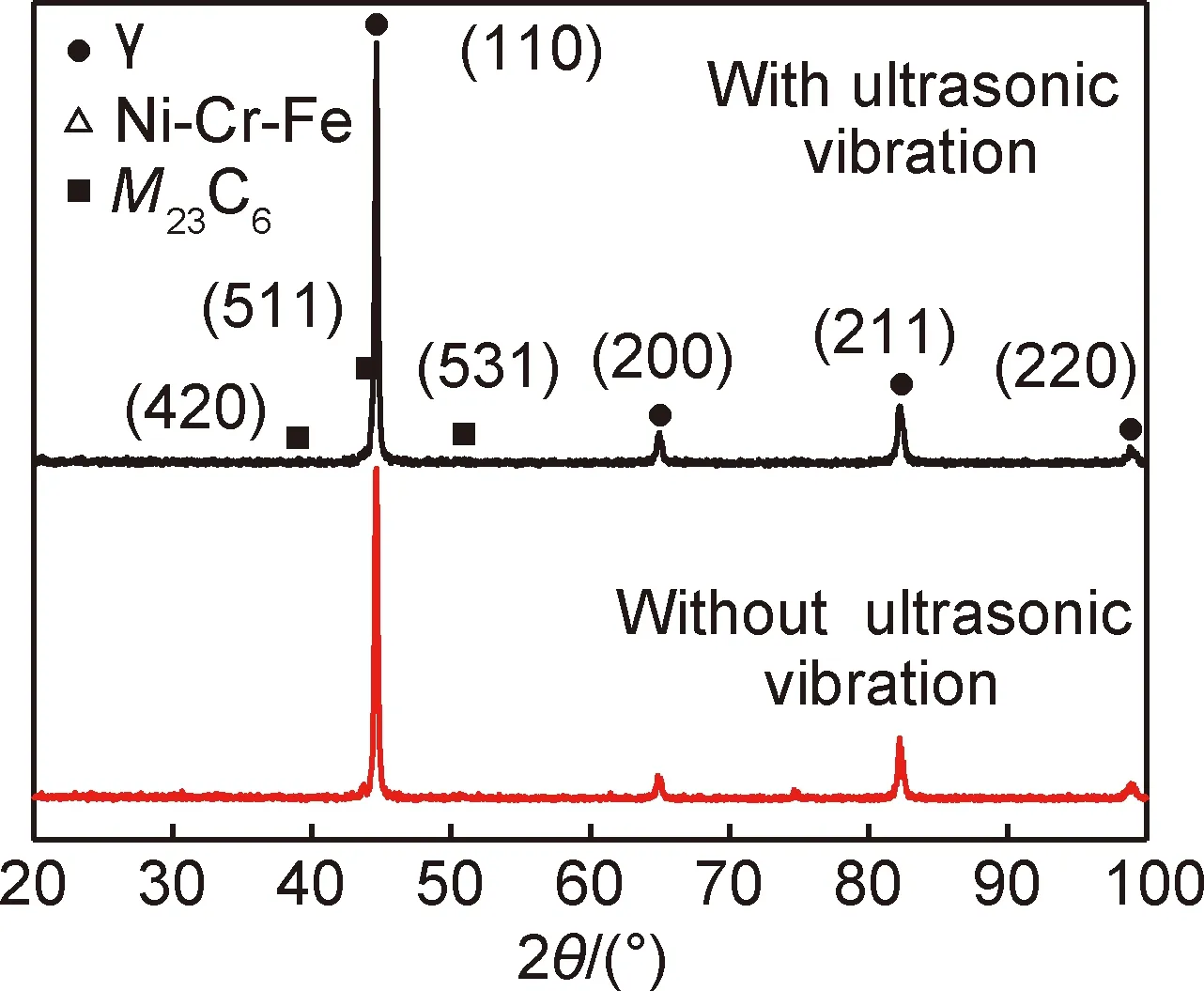

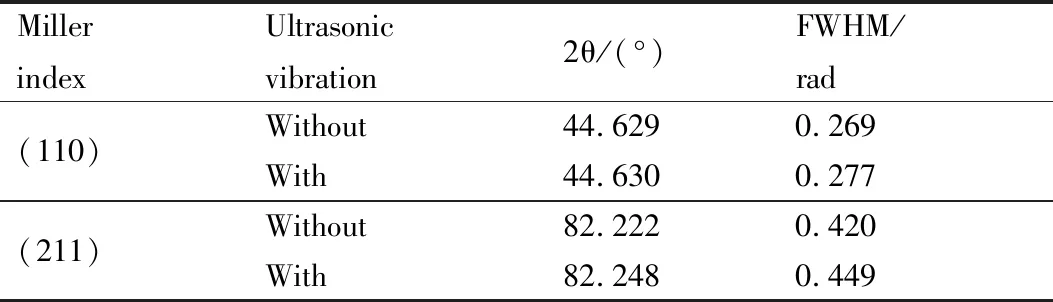

图8为熔覆层XRD图谱。由图8可知,熔覆层中物相主要由γ,M23C6碳化物和Ni-Cr-Fe固溶体组成,施加超声振动对熔覆层的物相组成并没有产生影响。表3为熔覆层XRD测试结果。由表3可知,同一衍射角处,施加超声振动后的衍射峰半高宽FWHM稍有变宽。根据Debye-Scherrer公式(见式(1))[25]可知,

图7 施加超声振动熔覆层中部枝晶组织EDS分析 (a)晶界;(b)粒状结构;(c)晶内Fig.7 EDS analysis of middle dendrites structure of cladding layer with ultrasonic vibration (a)grain boundary;(b)granular structure;(c)interdendrites

图8 熔覆层XRD图谱Fig.8 XRD patterns of cladding layer

MillerindexUltrasonicvibration2θ/(°)FWHM/rad(110)Without44.6290.269With44.6300.277(211)Without82.2220.420With82.2480.449

同一衍射角和晶面,半高宽越宽,则晶粒越细。

(1)

式中:Dhkl为晶粒尺寸;Bhkl为半高宽FWHM;k为Scherrer常数。此外,从XRD衍射结果也证明图7(a)中晶界Cr元素含量提高是由于Cr23C6碳化物的析出。因此,施加超声振动促进晶粒细化,也促进Cr23C6碳化物在枝晶上析出。

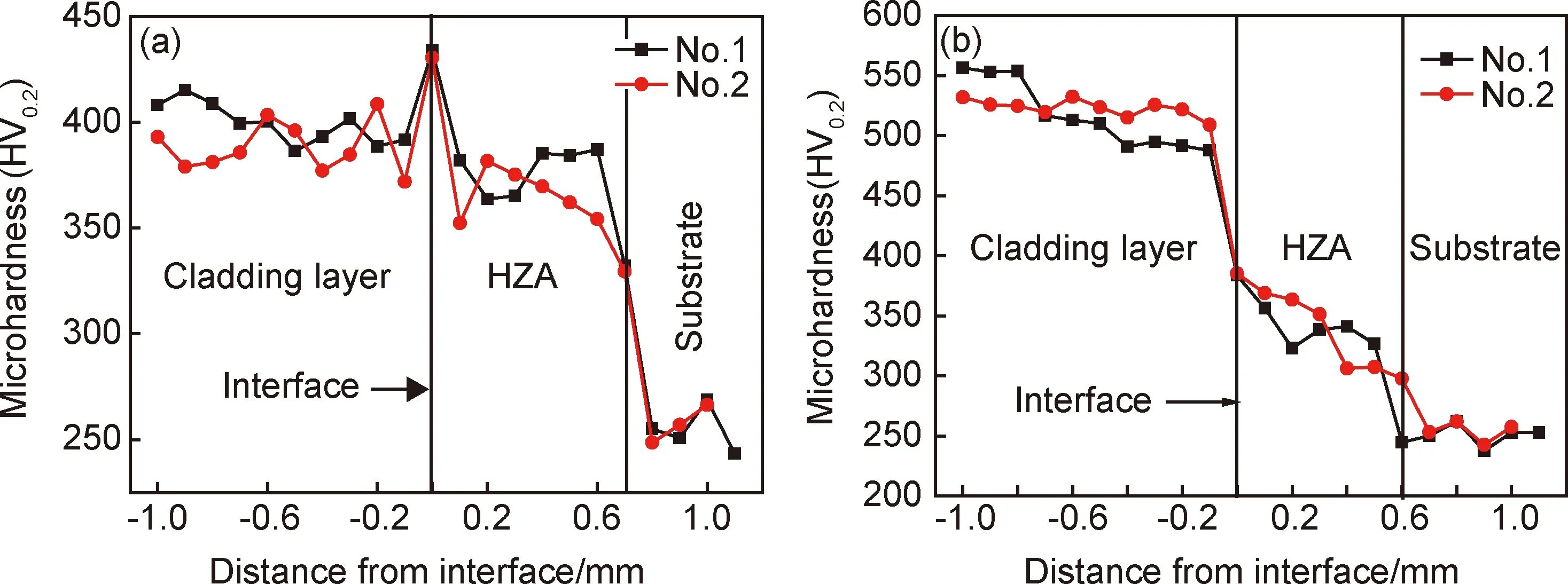

2.2.2 显微硬度分析

同一工艺参数条件下,显微硬度采用两组不同试样进行测试。图9(a)为未施加超声振动熔覆层截面显微硬度分布曲线,图9(b)为施加超声振动熔覆层截面显微硬度分布曲线。从图9(a)可知,熔覆层显微硬度较高,沿界面到基体随距离的增加,显微硬度逐渐降低,基体显微硬度最低。随距界面距离的增加,熔覆层显微硬度均有所提高,但其波动较大。由图6和图8分析可知,熔覆层显微硬度提高主要与γ和Ni-Cr-Fe固溶体形成有关;M23C6碳化物在枝晶上析出,也使熔覆层显微硬度得以提高。但由于熔覆层内枝晶成分分布不均,显微硬度又呈现出较大的波动趋势。从基体的显微硬度分布可以看出,热影响区显微硬度相对于母材均有所提高,并在界面处出现最高值。热影响区显微硬度分布主要与存在的板条马氏体有关,板条马氏体内存在高密度的位错,阻碍马氏体和基体的变形;同时界面处又存在冶金效应,界面两侧出现合金元素稀释现象,使其显微硬度呈现上升趋势。

图9 显微硬度分布曲线 (a)未施加超声振动;(b)施加超声振动Fig.9 Microhardness distribution curves (a)without ultrasonic vibration;(b)with ultrasonic vibration

从图9(b)可知,超声振动作用下,试样的熔覆层显微硬度分布较均匀,并随界面距离增加逐渐提高。相比较未施加超声振动熔覆试样,其熔覆层的平均显微硬度提高126.2HV0.2。熔覆层显微硬度的提高主要得益于晶粒细化作用;另外,超声振动促进γ和Ni-Cr-Fe固溶体在熔覆层内均匀分布以及Cr23C6碳化物在枝晶上析出,晶体完整性提高,使得显微硬度提高且分布更加均匀。从热影响区硬度分布可以看出,超声振动作用下,熔覆试样的热影响区平均显微硬度下降31.2HV0.2。超声振动使温度场分布更加均匀,在超声振动热效应作用下,热影响区温度下降较为平缓且温度略高于未施加超声振动熔覆[21-23],由此增加晶粒长大趋势,同时还可能增加板条马氏体内位错运动,位错密度降低,热影响区硬度下降。

3 结论

(1)超声振动作用下,熔覆层外观成形质量得到提高,熔覆层平面晶厚度减小,原来具有明显方向性的枝晶转变成断裂的枝晶组织和粒状结构。

(2)超声振动细化了晶粒,促进γ和Ni-Cr-Fe固溶体在熔覆层内均匀分布以及Cr23C6碳化物在枝晶上析出,但并未改变熔覆层物相组成。

(3)超声振动作用下,熔覆试样的熔覆层显微硬度分布更加均匀,比未施加超声振动熔覆试样的平均显微硬度提高126.2HV0.2,热影响区平均显微硬度下降31.2HV0.2。