2019,来了……

文/高 峰

不知不觉走到了2019年,当问及身边很多印刷从业者有啥收获时,听到最多的是“很忙,但没挣到钱”。究其原因,无非是:产品同质化严重、成本提高、附加值低、技术滞后……以及人员及环保治理问题。上述种种无一不是老板们的困惑,而有些不可琢磨的因素和技术更是让他们心生疑惑——那些技术虽说在短时间内不太容易实现,但很多印刷企业依旧在暗地里努力寻找自己的出路。

数字印刷来了……

数字印刷和传统印刷所面对的,大多是不同的消费群体和不同的市场领域,因而可以肯定的是,传统印刷的萎缩并不是数字印刷造成的。

数字印刷技术的重要特点是个性化、快速、可变,对于转型或并存两种印刷模式的企业而言,首先需要对订单做出不同的分类,然后再实现规模,从而获得效益。实则,多数纯数字化印刷企业都离不开互联网,其经营方向在于引入互联网的流量,开展从印刷加工到最终成品,直至送至客户手里的消费品业务,让印刷不再是一种单纯的加工服务过程。在笔者看来,数字印刷没有任何问题,只是需要一个长时间适应市场和量产的过程,降低产品成本,才能实现业务结构的稳定。

数字印刷和传统印刷孰是孰非,这个没有定论,二者或将处于一个长期并存的情况。

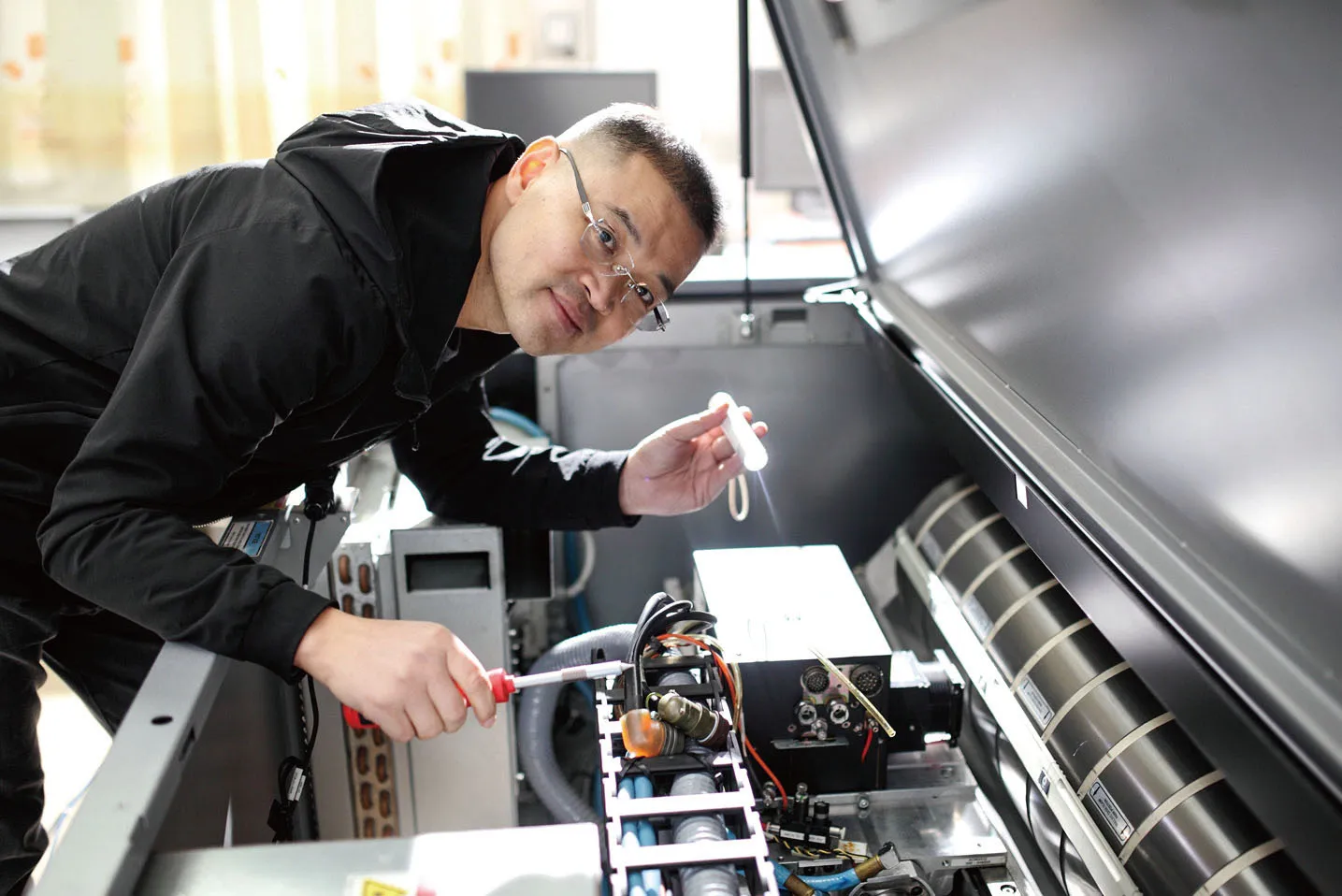

智能工厂来了……

无论是对于互联网,还是数字技术,印刷行业已然在尽可能地吸收,这是因为印刷行业涉及的技术比较复杂,且IOT技术促使员工、设备和系统进行无缝对接。此时就会提出传统设备如何互联以及数字设备的标准接口问题。虽然目前实现制造与消费的直接对接工作流程,以及数字印刷系统的应用并不困难,但总体来看这也只是一个全新的半封闭智能工厂。

谈及智能工厂,其最先淘汰的可能是印后环节密集低效的人工,用机器来完成一些重复的动作。在笔者看来,真正的智能工厂可能会导致印刷媒体产业发生革命性变化,而与之相对的产业链和生态圈也会发生连锁反应。可实施的新技术正在颠覆行业,改变人们对印刷的认知。从智能设备到智能工厂,目前只是一个起步阶段。个人认为,完备的自动化流程是走向智能化工厂的必由之路,印刷企业一定要量体裁衣、练好内功,这样才有可能走向智能化的未来。

新制造来了……

新制造是制造业技术升级和互联网的深度融合,从而以技术手段达到客户的最终需求。聚焦到印刷行业,新制造的核心是印刷企业可以借助大数据预测消费行为,灵活调节企业产能,并将信息技术传递到高度自动化的生产设备上,通过对生产和管理流程的信息化改造,提升工厂的生产效率和精细化水平,完成从规模化生产向柔性生产的转变,进而推动企业实现智能化转型。

新技术改变了印刷品的制造方式,新技术的渗透为新制造创造了十分有利的技术条件,而这些新的技术让“印刷+”走近各类消费者成为可能。如果说过去几年我们主要感受的是来自数字印刷、环保治理来的冲击,那么,随着新制造的到来,我们需要坚持市场导向,关注技术创新与模式创新,因为新一轮的洗牌必将淘汰一些企业。我们应鼓励积极向上的企业面对现实,分析自己的优势,走在新制造的前列。

当然,大家也不要太过着急,毕竟“狼”还没有来。抱团取暖是近些年来比较流行的一词,这种方法确实能让大家在一起积聚力量,共度最困难的时期。面对新制造,我们也可先以工艺入手互助协作,大家分别做好自己的强项,这也是在为新制造铺路。

新材料来了……

纸张、油墨、新型材料、RFID传感技术不再局限于高科技行业,至少不少印刷企业已经围绕新材料创新进行各种技术尝试,甚至有些公司还专门成立了科研团队,自主研发非标设备和新材料应用。随着低碳环保理念渐成社会的主旋律,很多领域都在践行着绿色概念,印刷材料亦是如此,绿色材料将是印刷行业的发展新趋势。按照笔者考虑,绿色材料大体可以分为重复使用和再生的材料、可食性材料、可降解材料和纸材料四种。

传统包装行业,如烟包、塑料包装、电子产品包装、金属包装等都面临着转型升级的局面,在满足用户需求的过程中,企业应从自身实际出发,不断开展新材料尝试,以增加新的功能,拓展新的空间,创造新的价值,从而走出各自的发展道路。

实则,无论什么来了,我们可以确认的是,技术创新和商业模式创新正在成为推进印刷行业发展的新动能。企业的出路永远是创新和保持核心竞争力,而作为身处传统生产制造业的印刷企业,无论遇到什么瓶颈,不可改变的仍然是产品质量。

2019年,希望,依然很忙,但可以挣到钱。