一种基于无害化处理的抗生素菌渣固体发酵装置的开发*

邓良斌,颜武华

(福州法莫优科机械科技有限公司,福建 福州 350002)

抗生素等产品液态发酵过程产生的固体废弃物的处理是当前抗生素产品生产企业的难点,研究者在进行此类固体废弃物的无害化处理工艺研究时,常局限于实验室工艺研究级别。当工艺成果进行大生产转化时,经常会因为处理环境的变化而导致原实验室的工艺控制参数无法使用或产生大幅改变,因此急需一种小型装置用于此类固体废弃物无害化处理小试生产,以进一步明确的工艺参数。

目前,抗生素类产品生产过程中产生的固体菌渣废弃物为危险废弃物[1],基本采用高温燃烧工艺处理方法,此类工艺处理过程会产生二次大气污染物,且整体处理费用高。由于缺乏成熟高效的处理、资源化技术及科学完善的安全性评估方法,抗生素菌渣的处理问题严重地制约了发酵制药的发展[2]。而通过固体发酵无害化处理,废弃物中危废物质转化为无害物质,使固体废弃物进行二次资源化利用成为可能,具有较大的环保和市场效益。因此通过研制新型的固体菌渣处理装置,解决固体菌渣在无害化固体发酵处理过程中缺少匹配装置的问题,可以促进此类固体菌渣在无害化处理工艺的研究进度;同时,处理装置直接运用于工艺的开发过程,可确保大生产转化的工艺稳定性。

抗生素是微生物的次级代谢产物,产物分离提取过程中产生主要含有目标产物的滤液和滤饼。滤饼的主要成分是微生物菌丝体、未代谢利用完的有机物、无机盐、少量抗菌素及其降解产物,形成了固体废弃物——菌渣。菌渣处理不当不但是一种资源的浪费,更会造成环境污染。当抗生素菌渣量较小的时候,采取自然晾晒制作肥料或饲料是可行的,但是随着工业的发展、抗生素的大量生产,菌渣的处理成为了一个社会性的难题。

1 研究背景和意义

固体发酵[3-4](Solid-state Fermentation)指没有或几乎没有自由水存在下,利用具有一定湿度的不溶于水的固体基质(如谷物类、小麦麸、小麦草、农产品加工或发酵副产物等)作为碳源、氮源等能源,由一种或多种微生物参与的生物反应过程。主要特点是微生物的生长及所形成的产物均处于基质表面,发酵体系没有游离水存在,微生物在有足够湿度的固态基质,从固体颗粒中汲取水分。

动态固体发酵[5-6]装置中的基质通过内部搅拌装置和筒体间相对运动,使基质处于间断或连续的运动状态。在好氧条件下气相为连续相,气相与运动中基质实现充分混合接触提高了传质和传热效率,因而整体设备结构紧凑,能够实现自动化生产。常规运用于工业化的固体发酵装置类型[7]主要有转鼓式、加盖盘式、垂直培养盘式、倾斜接种盒式、浅盘式、传送带式、圆盘式和混合式等,其中动态固体发酵装置包括转鼓式[8]、混合式等。

不同抗生素品种的菌渣成分[9]不同,同种抗生素但是采用不同工艺发酵的菌渣成分也各不相同,因此抗生素菌渣的无害化处理工艺[10-11]十分复杂,在分离和去除有害成分方面存在难度。目前我国菌渣的处理方法主要有焚烧、填埋、饲料化、肥料化以及能源化等[12-13]。多种的处理装置联用仍然存在诸多问题,如处理成本过高、容易造成二次污染等。我国是抗生素类药物生产大国,每年产量占全球总量的20%~30%,同时产生近千万吨含有少量抗生素及其相关代谢产物的菌渣,开展菌渣无害化处理是目前亟需解决的问题。

2 固体菌渣处理装置设计

2.1 结构设计

考虑实际工业化生产中自动化、连续化、生产数据在线监测等需求,本抗生素类固体菌渣处理装置主要以动态固体发酵为设计参考依据。

通过对抗生素等产品液态发酵过程产生的固体废弃物研究,此类固体废弃物具有含水量高(80%~90%)、粘度大的特点,其在固体发酵无害化处理过程中对物料的搅拌、通入空气的布气均匀性、温湿度的控制要求更高[12,14]。针对其特殊要求,本研究进行以下几方面的关键装置结构的设计。

2.1.1 菌渣处理装置

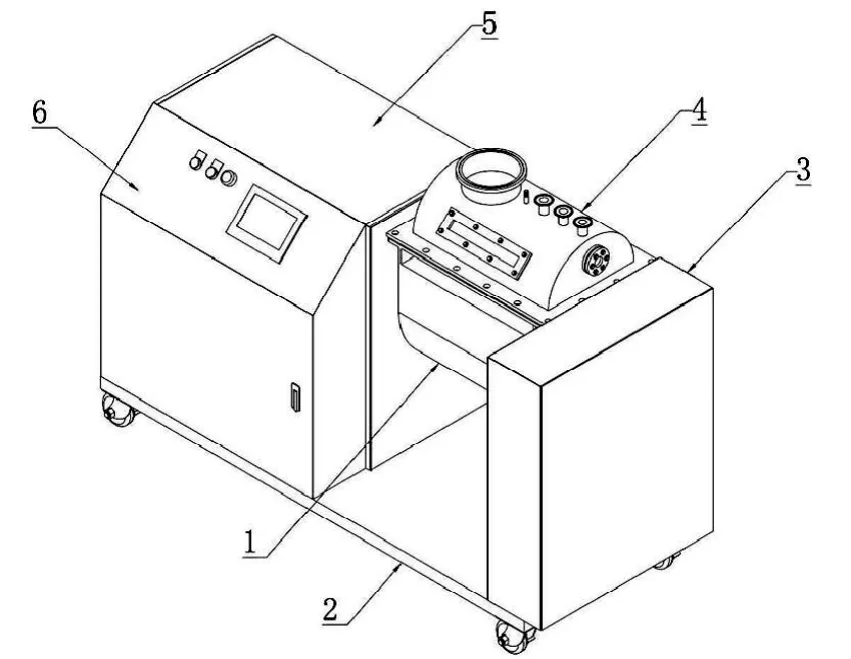

本设计的菌渣处理装置结构上将搅拌装置、筒体、检测系统、控制系统相关部件进行整体设计整合,使操作高度集合。整体设备设置有搅拌机构、布气机构、检测机构和控制前述机构运转的可编程控制系统(PLC),设备具有物料投加口、料液投加口、温度变送器管口、压力表管口、冷热介质进口、冷热介质出口、真空口、观察视镜等相关功能口,其装置结构如图1。图2为小型固体菌渣处理装置内部示意图,从内部示意图可以更好了解整个装置的结构以及运行的原理。

菌渣处理装置的处理流程如下:

⑴投料及预处理

从物料投加口投料,投料完成后关闭物料投加口启动电机,根据物料预处理温度要求,从冷热介质进口通入对应冷热介质,冷热介质从冷热介质出口排出,开始进行物料烘干预处理操作。同时启动真空泵,打开真空阀门从真空口对筒体进行排气,根据需要设定烘干时间,PLC提示停止烘干操作。

⑵接种

烘干结束后,夹套层内更换为符合接种温度要求的冷热介质(例如温度范围20~50 ℃)。当筒体内温度降低到设定温度后,从料液投加口及雾化器将菌种缓慢加入搅拌中的筒体中,全部投加完成后关闭料液投加口。

⑶需氧操作

在接种的同时启动氧气监测装置、打开压缩空气入口,根据氧含量设定值PLC系统控制压缩空气入口的启闭,自动补充空气;同时监测装置内空气湿度,根据湿度设定值PLC系统将水从料液投加口及雾化器均匀喷入物料中。

图1 小型固体菌渣处理装置示意图

⑷厌氧操作

关闭压缩空气口,进入厌氧阶段,过程中同步监测含氧量和湿度,根据湿度设定值,PLC系统将水从料液投加口及雾化器均匀喷入物料中,或将筒体内空气通过真空口抽出。

⑸物料处理结束后,并关闭氧气、湿度监测及补水操作。

⑹搅拌器控制

在需氧和厌氧处理过程中,设定搅拌器的转速和搅拌间歇时间,进行搅拌操作,其中在停止搅拌间歇中不进行补水控制。

与现有技术相比,本研究研发的装置具有一些优点:在处理菌渣时,实现充分的搅拌混合,并能在工作过程中进行检测并保证最佳工作环境,结构简单、使用方便。

2.1.2 搅拌叶装置

固体菌渣的种类非常多,如材料的不同、材料的粗细以及对搅拌程度的要求等,现有传统的搅拌处理装置[15-16]的桨叶都是长度固定、角度固定、形状固定,只能适用一种菌渣,导致换一种菌渣就得换一种搅拌设备。

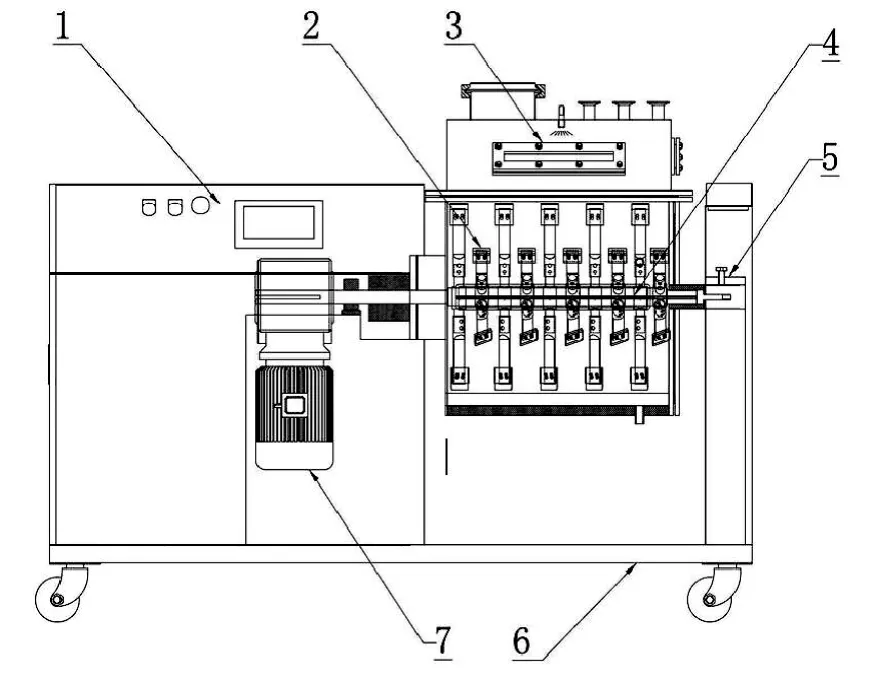

图2 小型固体菌渣处理装置内部示意图

针对现有技术存在的问题做出改进,设计一种固体菌渣处理装置桨叶结构,结构简单,可更换式桨叶,以满足不同物料、工艺的使用。

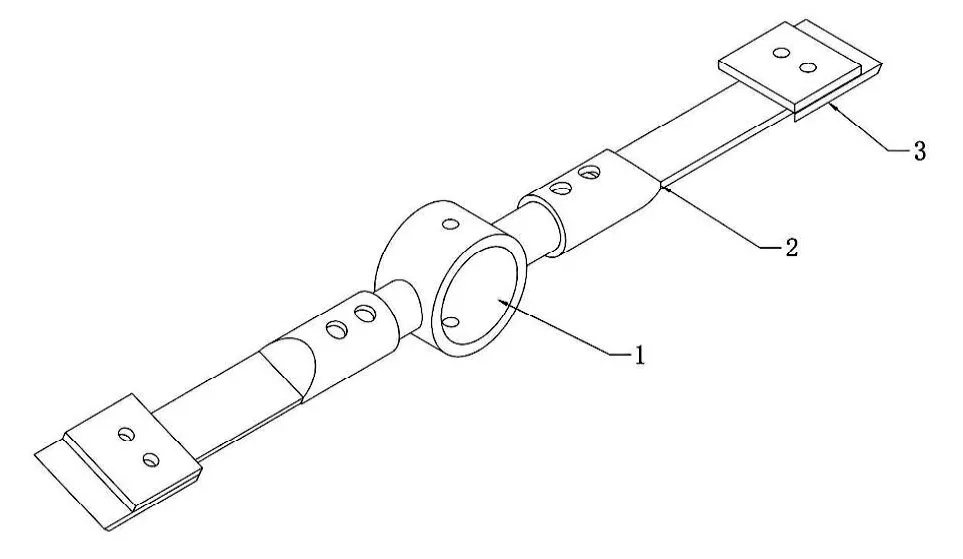

该结构如图3,通过螺栓紧固套设在转轴上的轴套1,轴套的外侧壁上分别设置有一凸杆,凸杆上通过螺栓紧固套设有一固定杆2,其包括一套设在凸杆上的套管和一连接板,套管上沿轴向设置有多个螺纹孔,用于调整长度和连接板的角度。连接板外端设置有两个贯穿孔,连接板外端部上通过螺栓螺母组件紧固有压板和刮板3,刮板采用聚四氟乙烯材料,刮板位于压板和连接板之间,压板可以有效保护刮板,增强刮板的强度。并且刮板上设置有让螺栓穿过的两个长椭圆形通孔,用于延长刮板外延长度。与现有的技术对比,本装置的桨叶能够调整长度和角度,适用范围广,使得该装置在使用过程中方便易行。

图3 搅拌叶组件

2.1.3 搅拌转轴装置

传统卧式固体菌渣发酵处理装置布气方式主要采用罐底部、侧壁或罐顶安装空气管路,存在局部布气不均及空气短流现象。针对现有技术存在的问题做出改进,设计一种新型固体菌渣处理装置转轴结构,结构简单,确保布气充分。

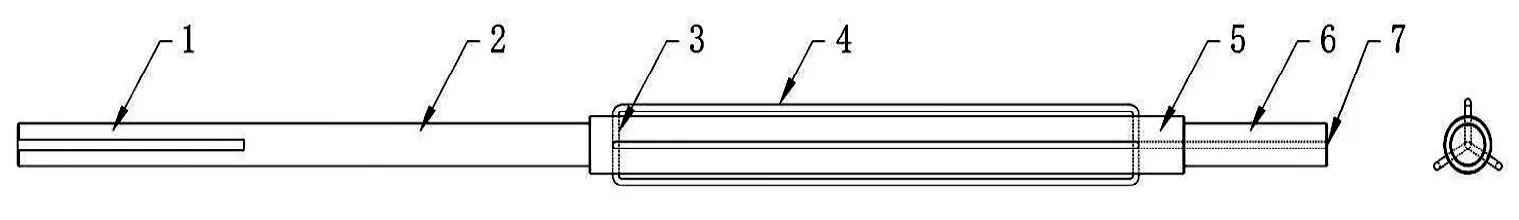

结构如图4所示。搅拌转轴装置包括转轴本体,从左到右依次设计连接段、用于安装轴承和密封件的第一安装段6、用于安装搅拌叶的主轴段5、用于安装轴承和机械密封的第二安装段2。连接段侧壁上设置有电机减速机安装端1。第二安装段的端面上开设有通往主轴段的通气管道3,主轴段侧壁上均布有若干个呈“凵”形的布气管,布气管两端深入主轴段与通气通道相连通7,布气管朝向主轴段的侧壁上设置有若干个轴外开孔出气管4。主轴段上套设有若干个用于安装搅拌叶的抱箍。根据固体菌渣处理装置转轴结构,所述的连接段、第一安装段和第二安装段的外径相等,主轴段外径大于连接段外径。

与现有技术相比,本装置采用轴内及轴外均布的布气管,保证了轴在运转过程中各方向的360°动态均匀布气,使物料在翻转充分接触空气;同时布气管也能起到搅动物料的作用。

2.2 固体菌渣处理在线检测系统的研究

在固体菌渣处理装置的使用过程中,工作人员需要时刻了解处理过程中的气体成分,尤其是溶氧量和温湿度参数,依次了解处理的进度以及防止突发事件的发生。

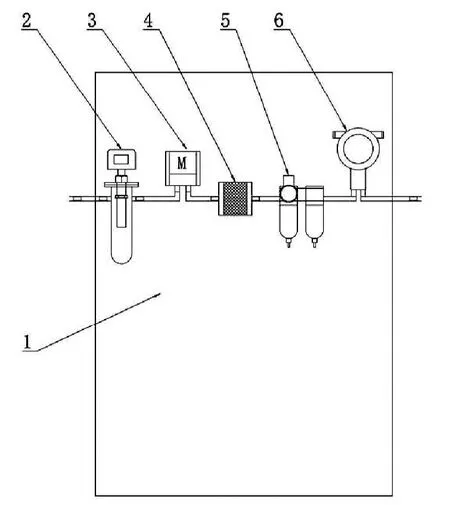

在线检测系统实现了对固体菌渣处理装置内气体的实时检测。同时,整套设备采用PLC集中控制,对温度、湿度、溶氧进行实时在线检测、采集、保存和功能控制,如图5所示。检测装置上设有气体检测接口和回流接口,它们通过管道连通,管道上沿气体行进方向(图中从左往右)依次设置有温湿度仪2、气泵3、空气过滤器4、汽水分离器5以及氧检测仪6。它们分别与控制器连接,控制器还连接带有显示器的控制面板于仪表柜1。控制面板用于输入控制参数,如各个检测器的启停,用于显示温湿度检测器和溶氧检测仪测到的数据。另外,还可以预先通过控制面板设置温湿度和溶氧量阈值,当检测到的数据超过阈值时,控制器控制设置的警报器发出警报后用于提醒工作人员,设备的使用的安全性得到进一步的提升,实用性强。

图4 布气型搅拌转轴

图5 在线检测系统示意图

3 中试机组的应用

公司与某高校专家开展合作,进行工业中试型机组的制造,并在其指导下开展某企业多粘菌素菌渣的无害化固体发酵中试生产,中试生产情况如下:

将制备的固体发酵菌种和含水量为80%~90%的新鲜多粘菌素菌渣按重量比5∶100的比例混合,发酵96h,发酵温度控制31~35℃,空气湿度70%~90%。投料后烘干温度控制80 ℃左右烘30 min,冷却至32 ℃后加入菌种,发酵过程中前48 h通气,发酵48h后转入厌氧发酵,发酵过程中每隔30 min翻动15 min(转速30 r/min),获得高蛋白的多粘菌素发酵菌渣。

发酵后产品经HPLC和杯碟法检测,多粘菌素发酵菌渣中残余的多粘菌素已基本降解,蛋白质含量>50%,优于很多的植物蛋白源。

根据试验结果,研发的固体菌渣处理装置基本满足了多粘菌素发酵菌渣无害化处理要求,为后期整体装置的优化和大型设备的制造提供指导依据。

4 结论

本研究的固体菌渣处理装置的设计基本满足了抗生素类菌渣的无害化处理要求,可满足各科研院校、企业对稳定、可靠的抗生素菌渣无害化处理小中试机组的要求,有利于推动抗生素菌渣无害化处理大生产的建设工作。由于抗生素类菌渣种类繁多、成份复杂,具体的生产操作工艺仍然需要进行独立的工艺操作实验,以进一步明确各自的搅拌叶结构、组合样式及配套的工艺参数。