福建省海水环境高桩码头混凝土耐久性设计探讨

■杨 洋

(福建省交通规划设计院,福州 350004)

耐久性是影响结构物安全使用年限的重要技术指标,与同处于海洋环境的其它码头结构相比,高桩码头结构受侵蚀破坏的程度往往比较严重,原因应归结于它自身结构特点造成的工作环境因素:高桩码头下部透空,上部为整片式梁板结构,从码头前沿到后方少则十几米,多则几十米。在如此之大的面积覆盖下,空气不流通,梁板下长期有高浓度海盐气体的聚集,而且高湿、高温。这就造成了比其它结构形式的建筑物更为恶劣的外部环境,因而更容易遭到化学侵蚀和物理破坏[1]。福建省作为我国东南沿海省份,具有与其他海港类似的工作环境,在高桩码头设计中必须高度重视耐久性设计这项指标。

1 工程概况

闽江马尾对台综合客运码头1#~3#泊位工程位于福州市马尾区琅岐岛西北部三平南兜村附近,工程概位为东经 119°34′10″,北纬 26°07′11″。 建设规模为: 3 个对台综合客运码头,其中1号泊位为5000吨级客货泊位(水工结构按靠泊2万GT客货滚装船设计),采用的是高桩梁板结构;2#、3#泊位为2个500GT客运泊位,采用的是浮码头结构。

项目所在位置极端高水位+6.85m、设计高水位+5.31m、设计低水位+0.21m、极端低水位-0.57m(高程基准为罗星塔零点),海水环境混凝土结构部位划分见下表1。

表1 码头结构部位划分

其中,1#泊位码头采用典型的高桩梁板结构,码头平台长158m,平台宽26m,码头面高程为+7.3m。基桩采用600mm×600mm预应力方桩,每榀排架布置4根直桩和2对斜度4∶1的叉桩。现浇构件包括现浇面层和现浇横梁,预制构件包括预制面板、纵梁、预应力轨道梁、靠船构件、水平撑等。

由图1可知,该码头预制面板、现浇面层处于大气区,预制纵梁、预应力轨道梁、部分现浇横梁处于浪溅区,部分现浇下横梁、靠船构件、水平撑处于水位变动区,预应力方桩处于水位变动区和水下区。笔者在设计时通过采取以下措施来提高和保障钢筋混凝土结构的耐久性:(1)严格控制混凝土保护层厚度、最大水胶比允许值、最低胶凝材料用量;(2)混凝土构件表面联合防腐;(3)为保证混凝土密实性,设计文件同时提出电通量和抗氯离子渗透性扩散系数最低指标,联合控制混凝土施工质量。

2 保护层厚度、水胶比和胶凝材料用量

氯离子渗入混凝土一般通过扩散、毛细孔吸入和渗透三种迁移方式。扩散是由于水和混凝土浓度梯度引起的氯离子移动;毛细孔吸入指氯离子随着水一起在连通的毛细孔中迁移;渗透则是在压力水的作用下,氯离子随着水一起进入混凝土。通常,三种迁移方式一般同时存在,其中毛细孔吸入是氯离子迁移最快的方式,而扩散则是最主要的形式。另外,迁移还受到氯离子混凝土材料之间的化学结合、物理粘结、吸附等作用的影响[2]。

(1)混凝土保护层厚度

根据氯离子在混凝土内的扩散理论,氯离子的扩散与保护层厚度的平方成反比,即保护层较小的变化,可导致混凝土腐蚀年限较大的差异。因此,过薄的保护层是引起构件过早腐蚀破坏的原因之一[3]。

(2)水胶比

图1 码头结构断面图

水胶比是影响混凝土密实性的最主要因素,混凝土密实性会直接影响其抗渗性和防止钢筋锈蚀的性能。而较大的水胶比使混凝土的孔径和孔隙率都将增大,使得海水中的氯离子更容易迁移到钢筋表面,从而加快钢筋锈蚀发生。

(3)最低胶凝材料用量

为保证混凝土具有足够的耐久性,国内外大多数规范都规定了海港混凝土的最低胶凝材料用量。因为,一方面足够的胶凝材料用量可保证混凝土的均匀性,减少在施工振捣过程中可能产生的局部缺陷;另一方面能保证混凝土内钢筋周围的碱度,使钢筋钝化膜不易破坏[3]。

我国水运行业现行规范[4,5]按不同部位分别给出了最小混凝土保护层厚度、混凝土水胶比最大允许值和最低胶凝材料用量。在进行高桩码头耐久性设计时,首先应判别各构件所处部位,再根据所处部位进行最小混凝土保护层厚度、混凝土水胶比最大允许值和最低胶凝材料用量设计,各设计参数见表2。

由于预制面板属于薄细构件,设计中保护层厚度建议统一采取50mm。预制构件是在预制厂统一预制,施工工艺能满足标准化,施工质量容易保证,处于浪溅区时保护层厚度建议采用70mm;现浇构件施工时容易受外界干扰,如模板刚度不够造成漏浆或混凝土现场振捣不密实等影响,处于浪溅区时保护层厚度建议比预制构件增加10mm,取80mm;预应力混凝土构件不产生裂缝,钢筋预拉,钢筋一旦开始锈蚀,对结构寿命影响较大,因此处于浪溅区时保护层厚度建议取90mm。

表2 各构件混凝土保护层厚度、水胶比、胶凝材料用量设计值

3 混凝土构件表面防腐

混凝土构件表面防腐一般包括表面涂层和硅烷浸渍。因为潮湿或饱水的混凝土表层毛细孔处于充水状态,硅烷较难渗透,所以硅烷不适用于表面潮湿或水下构件。桩帽、横梁、悬臂板等现浇构件多处于浪溅区和水位变动区,表面干湿交替,可以采用表面涂层;预制构件在预制厂统一制作[6,7],可以在安装之前硅烷浸渍。在进行高桩码头设计时,涂层设计保护年限一般按20年考虑。

3.1 表面涂层

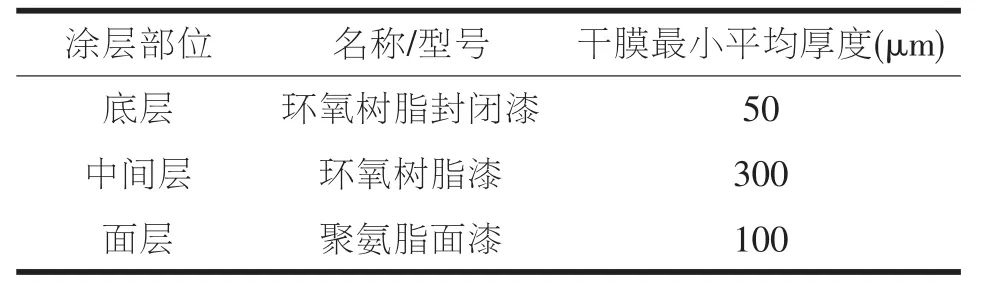

表面涂层防腐原理是在混凝土表面形成一层连续的高分子材料或水泥基材料而起到防护作用,一般包括面漆、中间漆和底漆,底层涂料应具备一定的渗透能力,使涂层与混凝土牢固粘接,也是满足整个涂层体系粘结强度的基础;中间层涂料主要是具有较好的防腐蚀能力,能抵抗外界有害介质的入侵,起到屏蔽效果;面层涂料要求有较高的耐老化性能,使涂层耐候性好,避免过早褪色、粉化、开裂、脱落而影响保护效果。涂层系统施工方式宜采用高压无气喷涂,可采用辊、刷或喷涂方式,涂层材料和干膜厚度可以参考表3执行。

表3 涂层材料及厚度设计

当平均干膜厚度不小于设计干膜总厚度且最小干膜厚度应不小于设计干膜厚度的75%时方为合格[8];当粘结强度算术平均值满足设计要求时方为合格。

3.2 硅烷浸渍

硅烷浸渍防腐的原理是:硅烷单体渗透到混凝土毛细孔内后,缩聚为有机硅树脂,脱出醇,有机硅树脂能与混凝土表面形成化学键,其长碳链烷基是非极性憎水性官能团,在混凝土表面和毛细孔内形成致密的憎水性保护膜,从而降低海水中氯离子的吸收率。

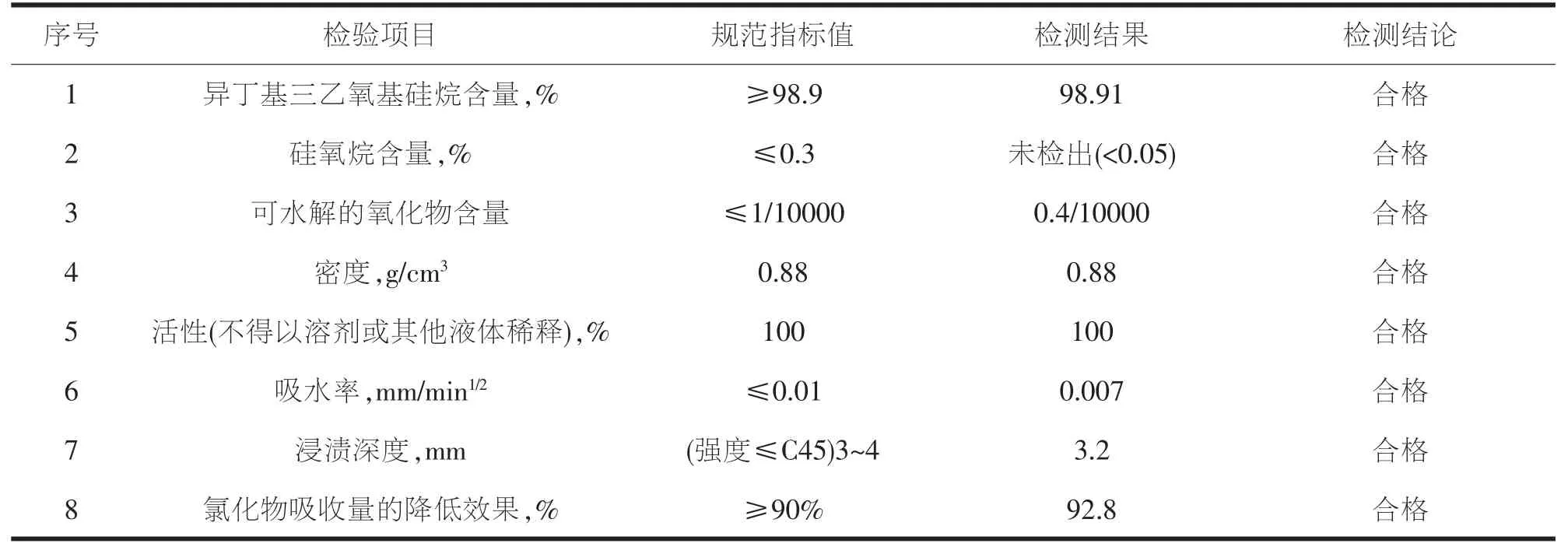

现行《水运工程结构耐久性设计标准》对混凝土硅烷浸渍推荐了异辛基三乙氧基膏状硅烷和异丁基三乙氧基液体硅烷两种材料。膏体硅烷具有粘附性好、挥发性低、与混凝土表面接触的时间长、浸渍深度更深等特点,与液体硅烷相比,其对提高混凝土抗氯离子渗透性效果更优。特别是在高性能混凝土中,由于高性能混凝土水胶比低,掺加了活性掺合料,混凝土更密实,液体硅烷难以浸入混凝土中,膏体硅烷更体现出了其独特的优势。建议在耐久性设计时对高性能混凝土或者需仰面作业的构件采用异辛基三乙氧基膏状硅烷,对其它普通混凝土构件可以采用异丁基三乙氧基液体硅烷。闽江马尾对台综合客运码头1#~3#泊位工程设计采用的是异丁基三乙氧基液体硅烷,施工单位在涂层施工后检验结果见表4,根据检测结果,采用异丁基三乙氧基液体硅烷涂层防腐效果较好。

4 电通量和抗氯离子渗透性扩散系数

长期处于海水环境的混凝土构件,海水中的氯离子逐渐向构件内部扩散,构件中钢筋周围的氯离子浓度会随着时间的增加而逐渐变大。当氯离子浓度达到钝化膜破坏临界的浓度时,钢筋开始锈蚀,钢筋锈蚀膨胀导致混凝土顺筋开裂,从而使混凝土失去效能。氯离子扩散速度取决于混凝土构件的抗氯离子渗透能力,电通量和抗氯离子渗透性扩散系数均是描述抗氯离子渗透能力主要指标。

表4 硅烷浸渍实验检测结果

设计中对钢筋混凝土提出了电通量≤2000C和快速试验抗氯离子渗透性扩散系数 (按标准养护条件下56d龄期的试验结果)≤2.8×10-12m2/s双重指标以确保抗氯离子渗透能力。施工现场混凝土检测实验结果见表5。

表5 混凝土现场实验检测结果

从表5可知,设计时按抗氯离子渗透性扩散系数≤2.8×10-12m2/s是合理的。同时,随着混凝土强度等级的提高,电通量和抗氯离子渗透性扩散系数均有降低的趋势;这是因为随着混凝土强度等级的提高,混凝土水胶比降低,混凝土更加密实,氯离子扩散速率更慢。

5 寿命预测

钢筋混凝土结构设计使用年限指的是从建成到钢筋锈蚀导致保护层出现0.3mm顺筋裂缝时的状态所经历的时间;预应力混凝土结构设计使用年限指的是从建成到氯离子侵入混凝土导致预应力筋开始腐蚀时的状态所经历的时间。现行《水运工程结构耐久性设计标准》分别按钢筋开始锈蚀阶段和保护层锈胀开裂阶段分别给出了准确的时间计算公式。

钢筋开始腐蚀阶段所经历的时间可按下式计算:

式中,ti为钢筋开始腐蚀阶段混凝土结构使用年限(年);x为混凝土保护层厚度计算值(mm);Dcl(t)为时间函数的混凝土氯离子扩散系数 (10-12m2/s);ccr为混凝土临界氯离子浓度计算值(%);c0为混凝土初始氯离子浓度计算值(%);cs为混凝土表面氯离子浓度计算值(%)。

混凝土保护层锈胀开裂阶段所经历的时间应按下式计算:

式中,tc为混凝土保护层锈胀开裂阶段所经历的时间(年);p为混凝土产生顺筋裂缝时钢筋的临界锈蚀深度(mm);λ 为钢筋腐蚀速率(mm/年)。

按照前面的设计条件对该码头各构件的寿命进行计算,结果见表6。

从表6可知,按现行耐久性设计,各构件的使用寿命均能达到50年以上。其中,预制纵梁的设计使用年限最低,为提高预制纵梁的寿命,建议以后在设计纵梁时,可以将保护层厚度提高至75mm或80mm;轨道梁作为预应力结构,其保护层取90mm是有必要的;处于同一部位的现浇构件要得到预制构件一致的寿命,则其保护层需适当加大。

表6 各构件使用寿命计算

6 结语

在进行高桩码头耐久性设计时,采取以下措施:通过分部位确定不同构件的混凝土保护层最小厚度、最大水胶比、最低胶凝材料用量;联合表面涂层或硅烷浸渍附加防腐措施;以电通量和抗氯离子渗透性扩散系数双重指标控制混凝土施工质量。经计算,高桩码头构件寿命均能达到50年以上,满足规范要求。