喷雾重叠率对带钢冷却效果的影响

王 炯,邹光明,王兴东,汪朝晖,孔建益

(1. 武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉,430081)

热镀锌带钢产品的质量在很大程度上受到了合金化炉冷却段降温处理过程的影响。近年来,为了符合镀锌层热处理中带钢镀后冷却的生产要求,以两相流作为介质的气雾冷却技术受到越来越多的关注。气雾冷却技术具有诸多优点,比如传热能力好,对工质的需求量很小而散热能力很强,并且气雾与固体冷却对象接触时没有接触热阻等[1-2],使得其在机械加工、能源、化工、农业及医药行业等领域已获得广泛应用[3-5]。

在气雾冷却过程中,喷雾系统的特性参数包括喷射流量、喷射高度、喷射距离、入口压力、喷嘴雾化角度等,均会对雾化场中液滴特性以及系统的传热性能造成影响,从而影响带钢最终的冷却效果。邹光明等[6]采用两相扇形雾化喷嘴SUC43对钢板进行喷雾冷却,研究了在水压固定、P气/P水≤2.0的工况下空气压力对喷雾冷却效果的影响,结果表明,在一定的气压范围内,绝大部分液滴集中在喷雾的滞止区,并且随着气压的增加,滞止区以外液滴数量增加,壁面上液滴分布更均匀。Pournaderi等[7]通过建立液膜沸腾区的液滴撞击加热壁面的换热模型,得知液滴撞击壁面速度的增加会使系统换热效果增强。Hou等[8]通过CFD方法建立了基于欧拉-拉格朗日离散相模型的两相数学模型,研究表明,加热表面温度、质量流量、喷嘴与表面距离和喷嘴数量均对加热表面的热流密度及分布造成影响。Xie等[9]研究发现,对压力涡旋喷嘴喷雾冷却特性造成影响的因素还有喷雾锥结构,当加热表面温度达到工质的沸点时,增大喷雾锥角会加剧表面温度的不均匀性。然而在实际工况中,除了改变上述喷雾系统的特性参数外,通常还会不断调整喷嘴间距使喷雾液滴在一定范围内重叠,以达到最佳的冷却效果,但目前有关这方面的研究还报道较少。

本文以此为出发点,通过数值模拟的方法,研究了喷雾重叠率对高温带钢冷却效果的影响,研究结果可在气雾冷却的具体应用中为喷嘴间距的选取提供参考。

1 物理数学模型的建立

1.1 物理模型

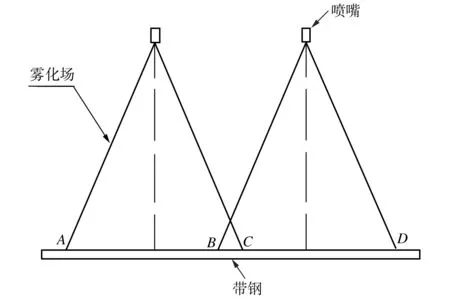

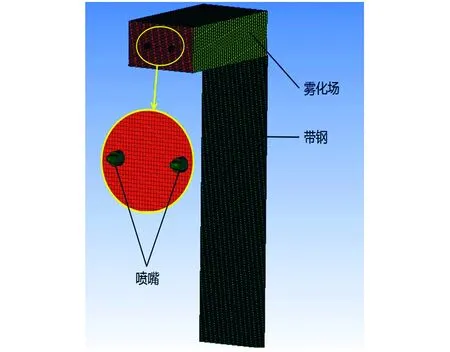

图1为初始时刻(t=0 s)双喷嘴气雾冷却系统的物理模型。从图1中可以看出,该物理模型分为带钢、喷嘴和雾化场3个部分。物理模型中截取了实际带钢的一小部分作为气雾冷却的研究对象,所截取带钢的尺寸为260 mm×80 mm×2 mm。带钢以v=0.1 m/s的速度沿着Y轴正方向运动,运动时间t=3 s,初始温度为800 K。该模型选用的喷嘴是实心锥喷嘴,喷射工质为水和空气的混合物,单个喷嘴喷射压力设置为0.15 MPa,喷射流量为0.012 kg/s,喷嘴雾化角为15°。在实际工况中,由于空间结构的限制,一般设置喷嘴喷射距离为150 mm左右。为了尽可能地与实际工况相符,这里选择喷嘴喷射距离为152 mm。雾化场的计算区域简化为尺寸为152 mm×40 mm×80 mm的立方体。理论上,喷雾重叠率的大小为喷雾重叠区域在带钢表面宽度方向BC段的长度与单个喷嘴喷射到带钢表面的喷雾直径AC或者BD之比,如图2所示。

采用美国Convergent Science公司开发的ICEM-CFD软件对物理模型划分结构化的网格单元,如图3所示。

在固定单个喷嘴流量、压力、雾化角和喷嘴喷射距离的条件下,利用FLUENT软件对不同喷雾重叠率下冷却模型中的雾化场和温度场进行仿真分析。为减少仿真实验次数,设定喷雾重叠率分别为0、25%、50%和75%。

(a)主视图

(b)左视图

图1 双喷嘴气雾冷却系统的物理模型

Fig.1 Physical model of double-nozzle spray cooling system

图2 双喷嘴喷雾重叠率示意图

图3 双喷嘴气雾冷却模型的网格图

1.2 数学模型

1.2.1 控制方程

双喷嘴气雾冷却的数值模拟分析过程需符合物理守恒定律。在借助FLUENT软件进行仿真时,相关的基本控制方程包括连续性方程、动量方程和能量方程,其通用表达式为:

(1)

式中:ρ为密度;u为速度矢量;Φ为通用量,代表u、v、w、T等求解变量;Γ为广义扩散系数;S为广义源项。

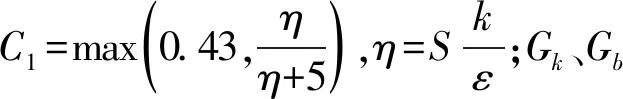

1.2.2 湍流模型

由于喷嘴内部流场和外部雾化场处于湍流状态,而在FLUENT中提供的可实现k-ε湍流模型,能够确保与雷诺应力有关的量满足某些数学限制,这与实际的物理情况相符,有利于对喷嘴射流过程进行精确的模拟分析,其中湍动能和耗散率运输方程为:

Gk+Gb-ρε-YM+Sk

(2)

(3)

1.2.3 离散相模型

为了解雾化场内液滴的位置分布等对带钢冷却效果的影响,本文运用欧拉-拉格朗日离散相模型对离散相(液滴)和流体相(空气)之间的动量、质量和能量进行双向耦合求解。该模型符合拉格朗日坐标系下的离散相颗粒运动方程,即:

(4)

1.2.4 组分运输模型

由于喷嘴内为水和空气的混合物,在喷雾形成过程中水和空气相互作用,故整个系统还应符合组分守恒定律,其对流扩散方程为:

(5)

式中:Ri是组分i反应过程中的净生成率;Yi是组分i的质量分数;Si是扩散相的净生成速率;Ji是组分i生成的扩散通量。

2 仿真结果分析

2.1 雾化场液滴的位置分布

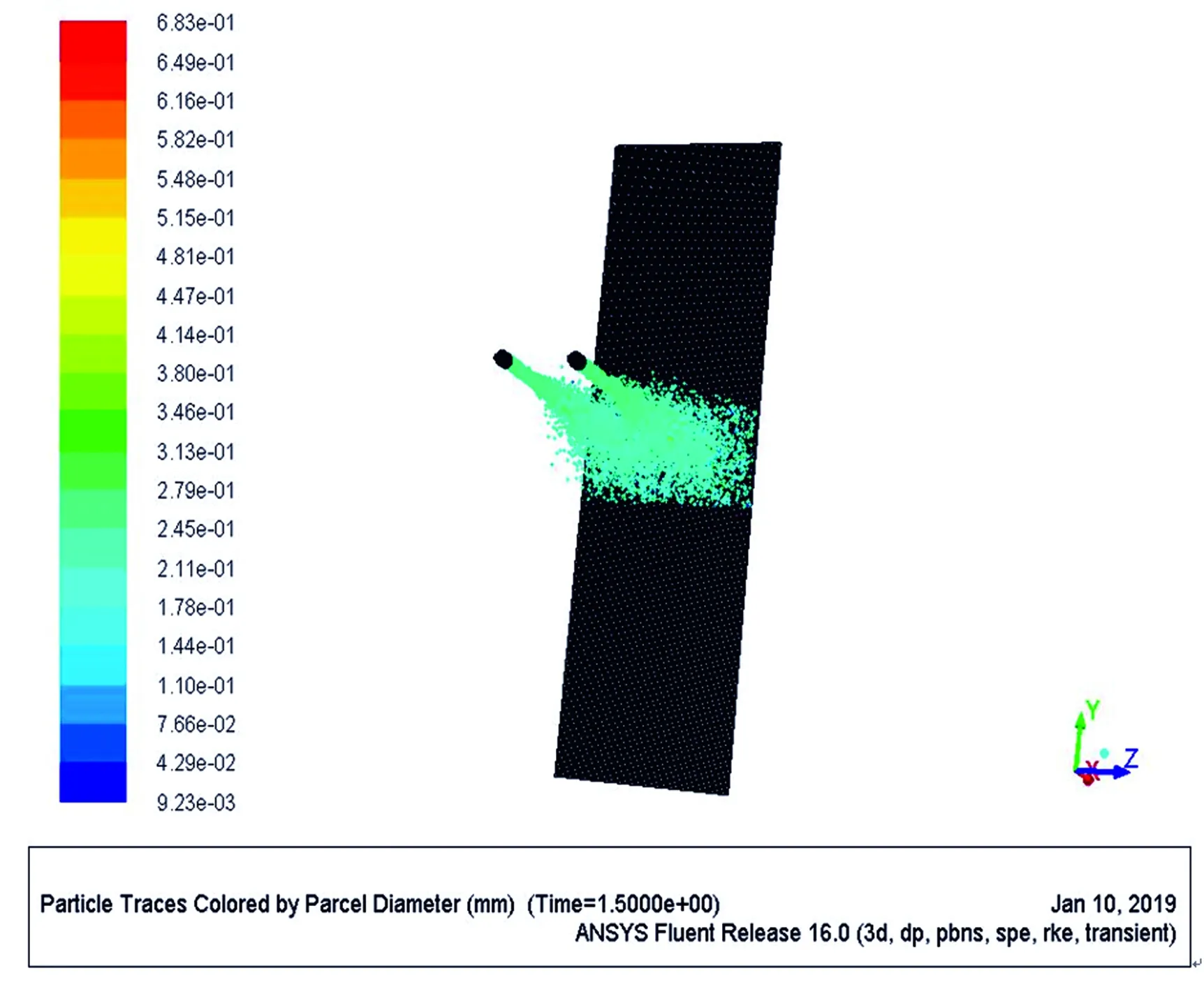

利用FLUENT仿真计算,得到喷雾重叠率为25%时t=1.5 s时刻双喷嘴气雾冷却模型雾化场中液滴的宏观分布,如图4所示。图中可以看到雾化场中液滴的分布形态,但若想得到喷雾液滴的具体分布,则需要在雾化场内进行局部的液滴采样分析。

图4 喷雾重叠率为25%时雾化场中液滴的宏观分布

Fig.4 Macroscopic distribution of droplets in atomization field at the spray overlap ratio of 25%

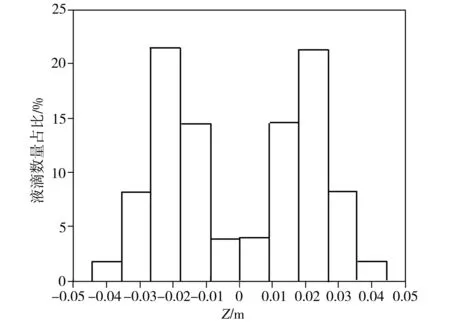

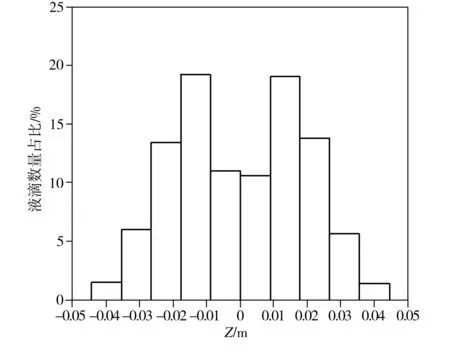

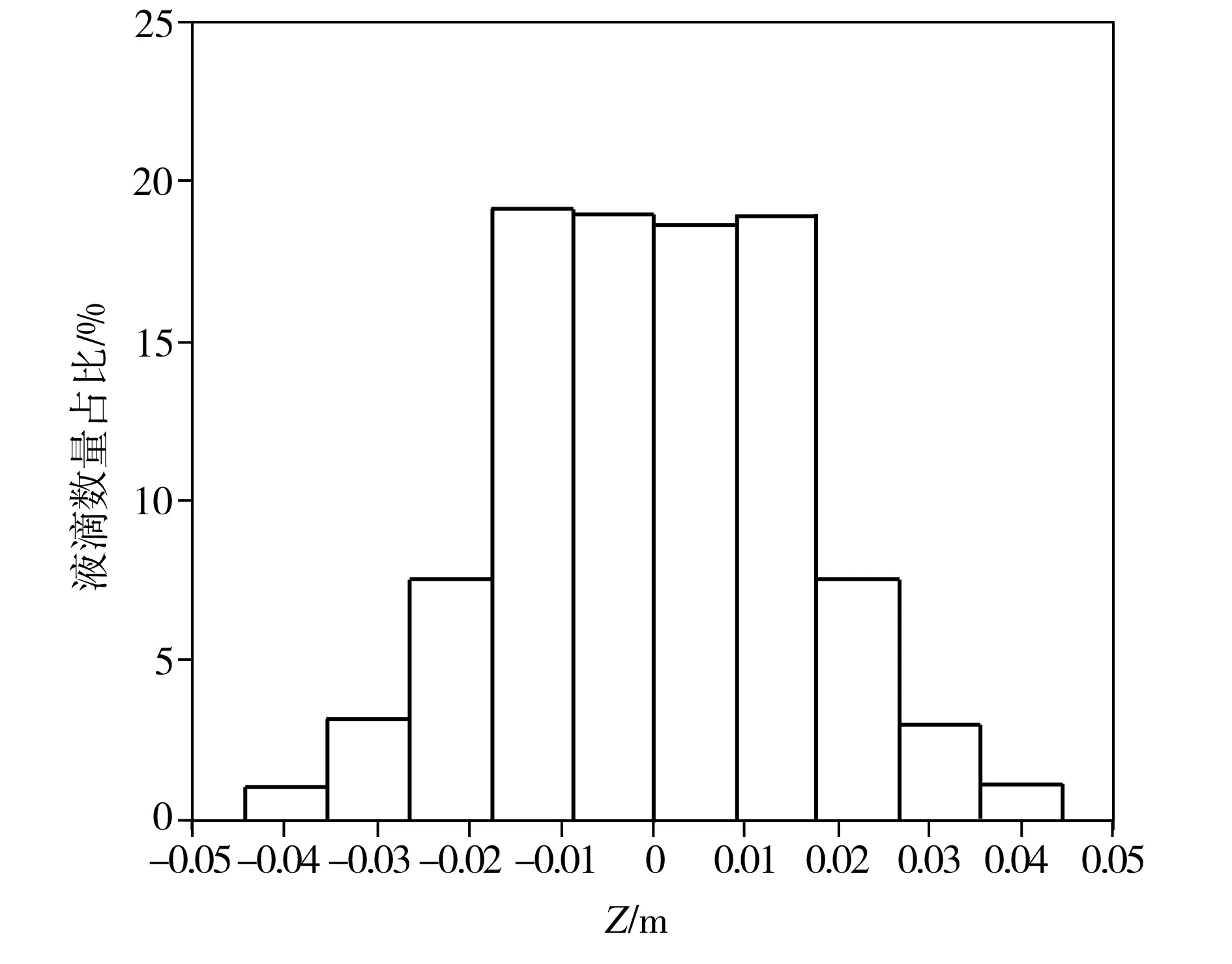

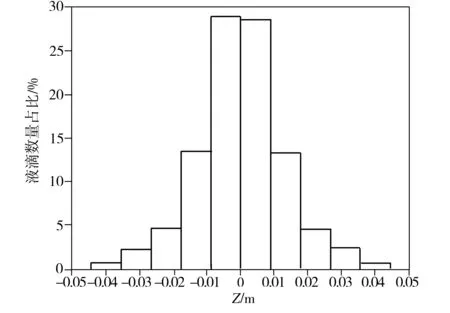

在雾化场中,选取距离带钢表面2 mm的平面作为采样面,得到喷雾重叠率分别为0、25%、50%和75%四种工况下t=3 s内采样面上喷雾液滴的位置分布,如图5所示。由图5可知,随着喷雾重叠率的增加,集中在带钢中部(Z=0 mm)的液滴数量越多。当喷雾重叠率为0和25%时,采样面上正对喷嘴位置附近存在两个峰值,且喷雾重叠率为25%时带钢中部液滴分布与两侧液滴分布的差值相对较小,此时液滴的位置分布相对均匀。当喷雾重叠率为50%和75%时,不同位置的液滴数量基本成正态分布,此时带钢中部液滴分布与两侧相差较大,液滴的位置分布均匀性相对较差。综上所述,在本研究采用的四种工况条件下,当喷雾重叠率为25%时,液滴在钢板表面的分布最为均匀。

(a) 重叠率0

(b)重叠率25%

(c)重叠率50%

(d)重叠率75%

Fig.5 Distribution of droplets on the sampling plane at different spray overlap ratios

2.2 雾化场液滴的速度分布

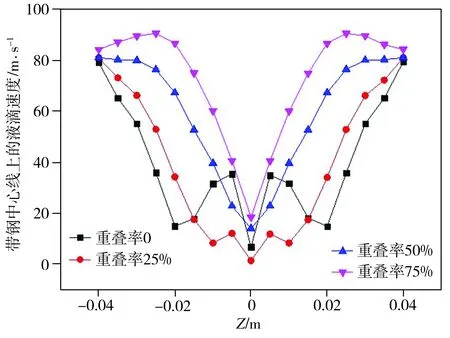

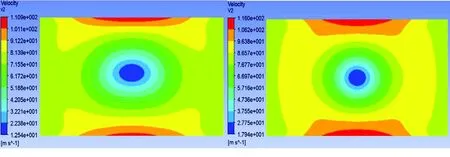

液滴速度是评价系统传热的重要指标。为便于研究液滴到达带钢表面的速度分布规律,在FLUENT求解计算过程中,对不同喷雾重叠率下带钢表面中心线(见图1)进行采样计算,得到t=1.5 s时刻液滴在带钢表面中心线上的速度分布如图6所示。从图6可以看出,在带钢表面中心线上液滴的速度相对于带钢中心呈对称分布。喷雾重叠率为0和25%时,在带钢中心附近存在着两个峰值,并且喷雾重叠率为25%时,峰值处液滴的速度与峰值附近的液滴速度差值很小,表明此时在带钢中心附近(0~20 mm内)液滴的速度分布更加均匀。当喷雾重叠率为50%和75%时,带钢中心处的液滴速度与两侧的液滴速度相差较大,表明当喷雾重叠率达到50%以上时,带钢中心附近液滴的速度分布均匀性相对较差。可见,在本研究采用的四种工况下,喷雾重叠率为25%时,带钢中心附近的液滴速度分布最均匀。

图6 不同喷雾重叠率下液滴在带钢表面中心线上的速度分布

Fig.6 Velocity distribution of droplets on the center line of strip surface at different spray overlap ratios

如图7所示为不同喷雾重叠率下t=1.5 s时刻带钢与液滴接触平面上的液滴速度分布。从图7可以看出,在带钢宽度方向上,当喷雾重叠率为25%时,喷射到带钢表面的液滴速度分布最均匀,随着喷雾重叠率的继续增加,喷射到带钢表面的液滴速度分布均匀性逐渐下降。带钢表面液滴的速度越均匀,表示相同时间内喷射到带钢表面的液滴数量分布也就越均匀。

(a)重叠率0

(b)重叠率25%

(c)重叠率50%

(d)重叠率75%

图7 不同喷雾重叠率下带钢与液滴接触平面上液滴的速度分布

Fig.7 Velocity distribution of droplets on the contact plane between strip and droplets at different spray overlap ratios

2.3 带钢表面的温度分布

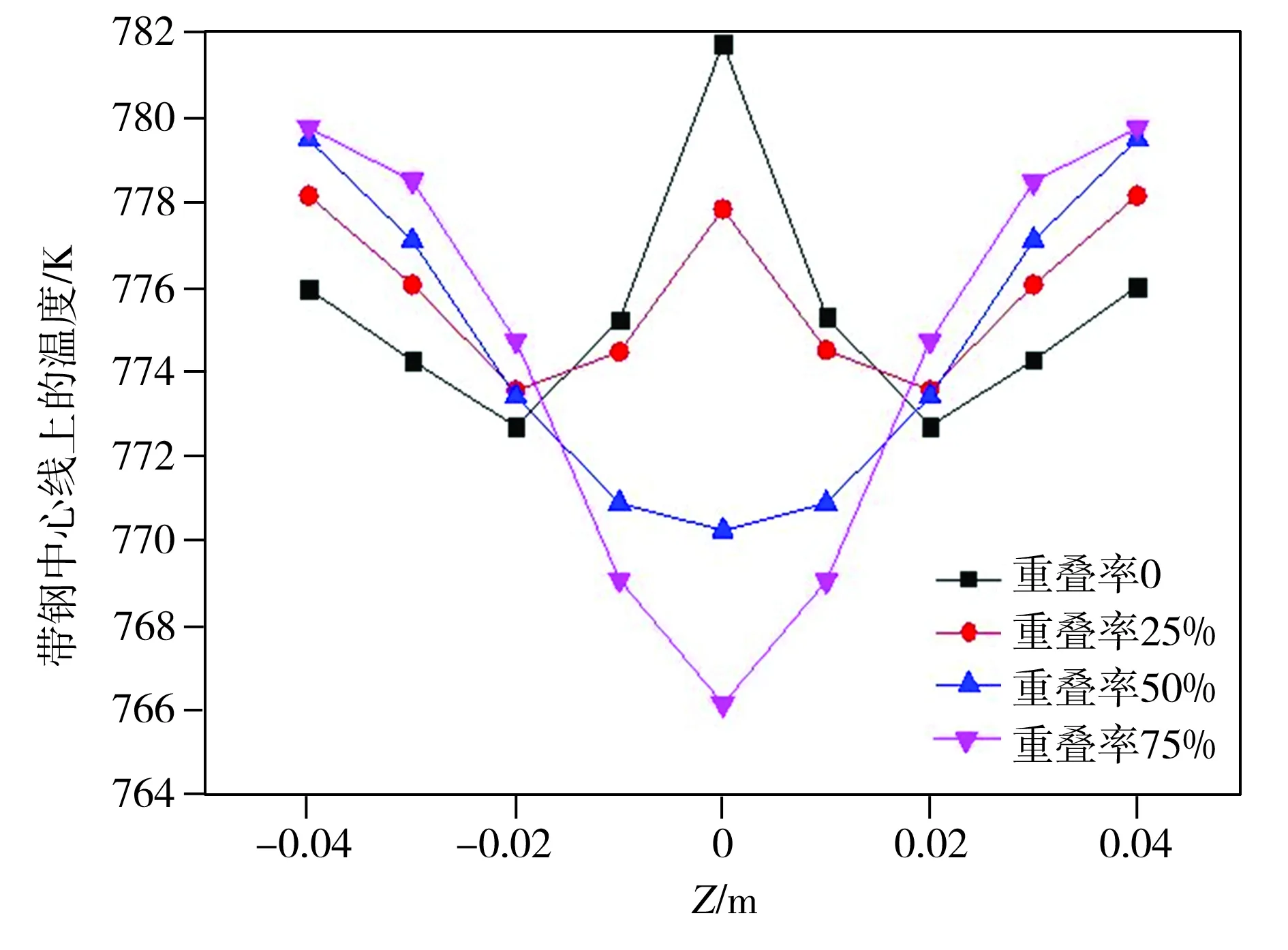

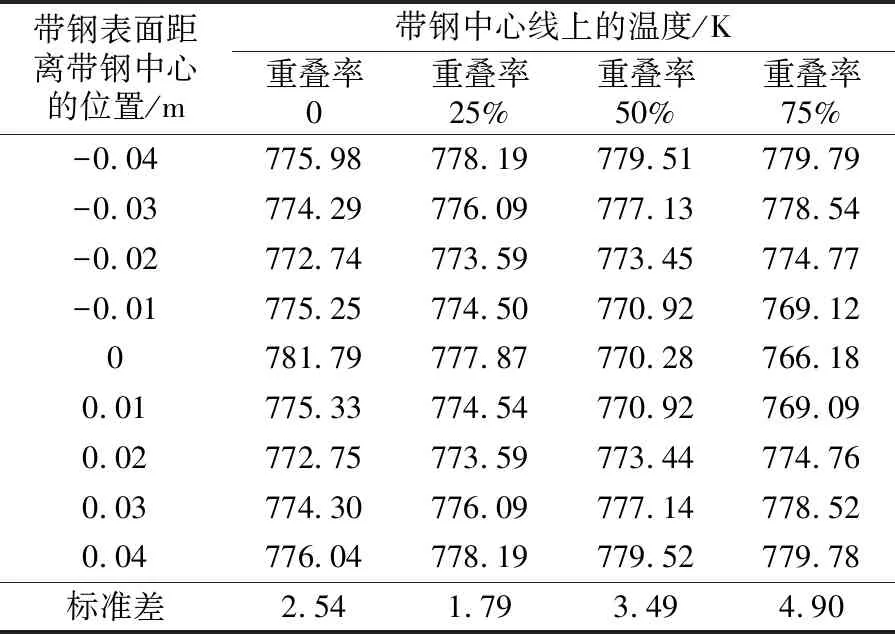

利用FLUENT求解计算时,对带钢表面中心线进行温度采样,得到如图8所示的t=3 s时刻不同喷雾重叠率下带钢表面中心线上的温度分布图,对应的带钢中心线上不同位置的温度值列于表1中,表中标准差表示的是温度沿带钢宽度方向分布的均匀性。由图8可知,随着喷雾重叠率的增加,带钢中心(Z=0 mm)处的温度逐渐降低,带钢边缘处的温度逐渐升高,当喷雾重叠率为25%时,带钢中心附近的温度与两侧差值较小,温度分布最均匀,结合表1可知,此条件下温度标准差最小,而标准差越小表示温度分布均匀性越好。由此可见,在本研究选取的四种工况条件下,喷雾重叠率为25%时,沿带钢宽度方向上温度分布最均匀。

图8 不同喷雾重叠率下带钢表面中心处的温度分布

Fig.8 Temperature distribution on the center line of strip surface at different spray overlap ratios

表1 不同喷雾重叠率下带钢中心线上的温度值

Table 1 Temperature values measured at the center line of strip at different spray overlap ratios

带钢表面距离带钢中心的位置/m带钢中心线上的温度/K重叠率0重叠率25%重叠率50%重叠率75%-0.04775.98 778.19 779.51 779.79 -0.03774.29 776.09 777.13 778.54 -0.02772.74 773.59 773.45 774.77 -0.01775.25 774.50 770.92 769.12 0781.79 777.87 770.28 766.18 0.01775.33 774.54 770.92 769.09 0.02772.75 773.59 773.44 774.76 0.03774.30 776.09 777.14 778.52 0.04776.04 778.19 779.52 779.78 标准差2.541.793.494.90

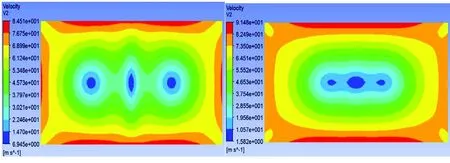

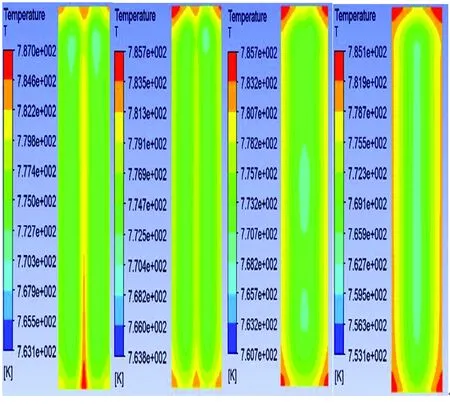

图9为t=3 s时刻不同喷雾重叠率下带钢表面的温度分布云图。从图9中可以看出,随着喷雾重叠率由0增加至75%,带钢表面的两条低温带逐步靠近,当重叠率超过50%时,两条低温带逐步变为一条,此时带钢中部与两侧的温度相差较大,表面温度分布均匀性较差。而当喷雾重叠率为25%时,两条低温带靠的较近,中部温度与低温带边缘温度相差较小,此时带钢表面温度分布均匀性较好。

(a)重叠率0 (b)重叠率25% (c)重叠率50%

(d)重叠率75%

图9 不同喷雾重叠率下带钢表面的温度分布

Fig.9 Temperature distribution of strip surface at different spray overlap ratios

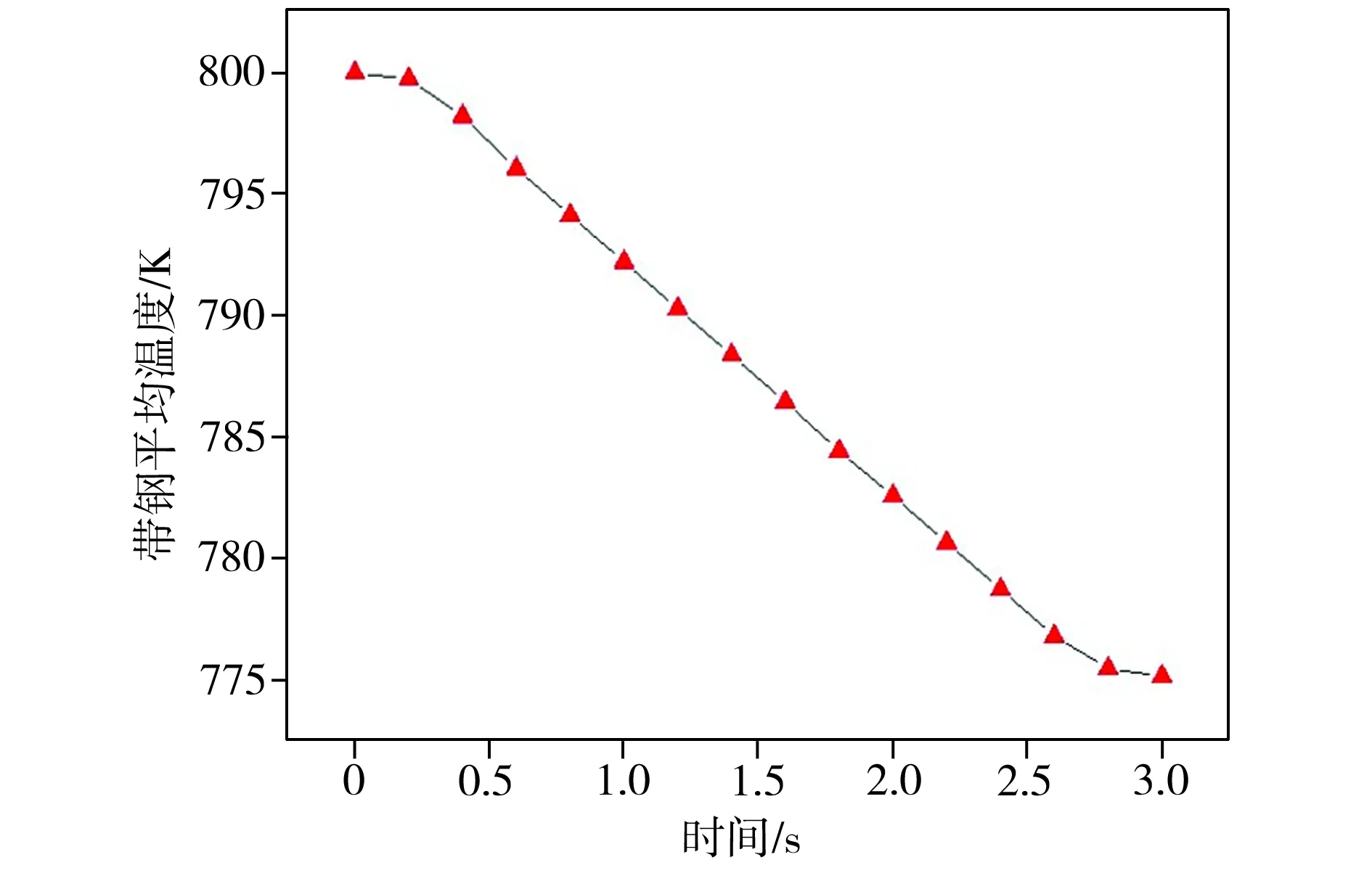

2.4 带钢的冷却速度

对高温带钢进行冷却时,不仅要考虑到带钢表面温度分布均匀性,还要考虑到带钢冷却速度的快慢。故在利用FLUENT求解计算时,针对整个带钢的平均温度进行监测,得到了不同喷雾重叠率下带钢的平均温度随时间变化的规律。由于提取到的不同喷雾重叠下的数据曲线大致吻合,这里仅以喷雾重叠率为25%时带钢的平均温度随时间变化情况来说明,如图10所示。从图10中可以看出,在初始阶段(0~0.4 s)和最后阶段(2.6~3 s),即带钢逐步进入雾化场和离开雾化场的阶段,带钢的平均温度变化相对较小,带钢冷却速度较慢;而在中间阶段(0.4~2.6 s),即带钢完全进入了雾化场,带钢平均温度随时间呈线性降低的关系,冷却速度相对较大。在t=3 s时刻,喷雾重叠率分别为0、25%、50%和75%时,对应带钢的平均温度分别为775.43、775.21、775.54、775.98 K,此时对应带钢的冷却速率为8.19、8.26、8.15、8.01 K/s。因此,在喷雾重叠率为0、25%、50%和75%的四种工况下,喷雾重叠率为25%时带钢冷却速度最大,并且由于喷嘴的入口压力和流量是固定值,这里可以看出,随着喷雾重叠率的改变,带钢的冷却速度变化不大。可见,与其他特性参数如喷嘴入口压力、流量等相比,喷雾重叠率的改变对带钢冷却速度的影响不大。

图10 喷雾重叠率为25%时带钢的平均温度随时间变化

Fig.10 Variation of average temperature of strip with time at the spray overlap ratio of 25%

3 结语

本研究建立了双喷嘴喷雾冷却系统的数学和物理模型,利用数值模拟方法,研究了在固定单个喷嘴的流量、压力、雾化角和喷射高度的条件下,喷雾重叠率对气雾冷却过程中雾化场的液滴位置分布、带钢表面液滴速度分布、带钢表面温度分布及带钢冷却速度的影响规律。在喷雾重叠率为0、25%、50%和75%的四种工况下,当喷雾重叠率为25%时,雾化场内液滴的位置分布、带钢表面液滴速度分布以及带钢表面温度分布最均匀,带钢的冷却效果最佳,但喷雾重叠率的改变对带钢的冷却速度影响很小。本文所得的结论可以在气雾冷却的具体应用中为喷嘴间距的选取提供技术指导。