弱胶结砂砾岩地层钻头研制及提速工具配套研究

曹继飞,田京燕,张 辉

(中石化胜利石油工程有限公司钻井工艺研究院,山东 东营 257017)

0 引言

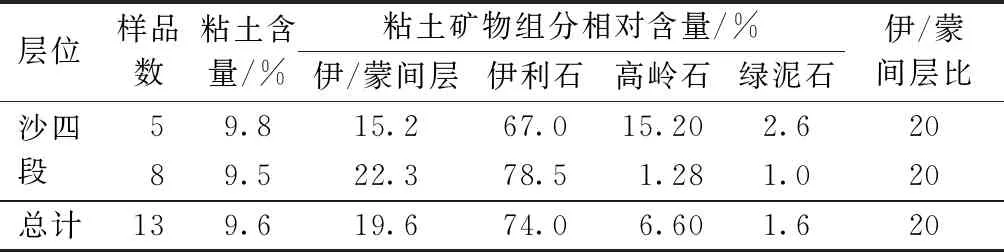

砂砾岩地层由于埋深及成因的不同,其砾石含量、砾石尺寸及胶结物的成分和强度都有很大的区别。以胜利油田利567区块沙四段砂砾岩为例,储层岩性以扇中亚相的含砾砂岩、砾状砂岩、中砾岩为主,岩性致密,磨圆较差、呈次棱状,砾石平均粒度中值为0.23 mm,分选系数1.65,分选性中等;颗粒间以点-线接触关系为主,胶结类型以孔隙式胶结、泥质胶结为主(见表1),胶结强度低,属弱胶结砂砾岩地层。

由于弱胶结砂砾岩地层特性与强胶结砂砾岩地层不同,因此提速工具及技术的优选和优化存在较大的区别。从利567区块前期完钻井情况来看,砂砾岩地层钻进过程中PDC钻头钻进初期破岩速度较快,但钻进过程中软硬交错对钻头的冲击损坏较为严重,单只钻头进尺较少,严重制约着该区块油气资源的高效经济开发[1-7]。针对以上问题,通过研制的锥齿微心PDC钻头,部分改变弱胶结砂砾岩地层的破岩方式,同时优配恒扭矩工具,在利567区块取得了较好的效果,形成了适合弱胶结砂砾岩地层钻井提速的技术。

表1 利567块沙四上粘土矿物组分统计表(X衍射分析)Table 1 Clay mineral composition of Shasi Formation at Li567Block

1 锥齿微心PDC钻头研制

锥齿微心PDC钻头是在中心部位利用锥形尖齿代替原有的圆形切削齿,钻进过程中,同等钻压的条件下,利用锥形尖齿的特点把中心部位的岩心压碎,形成较大岩屑,进而提高破岩效率。

1.1 微钻头室内试验

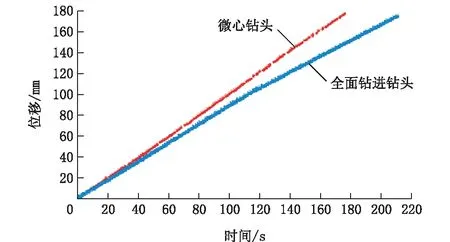

根据锥齿微心钻头的结构原理,设计断心结构的角度、岩心的直径和高度,加工了一种直径为78 mm的小尺寸PDC试验钻头,并在室内试验台架上进行了相应的试验(如图1所示)。试验岩样采用的是可钻级值为7级的红色砂岩,结果表明岩心尺寸与设计理论值相符合,完全满足设计要求,且与常规钻头相比,微心钻头的机械钻速同比提高10%以上(参见图2)。

图1 微心钻头室内试验Fig.1 Micro-core bit test

1.2 锥齿微心PDC钻头优化设计

1.2.1 冠部轮廓设计

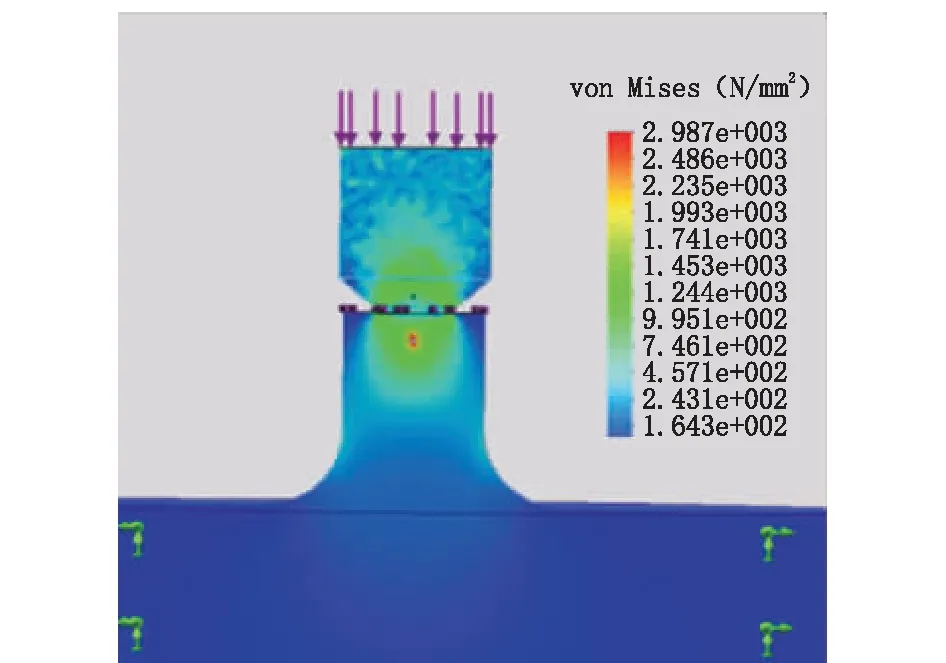

结合PDC钻头冠部轮廓的等切削、等功率和等磨损的设计原则,根据弱胶结砂砾岩地层特性,锥齿微心PDC钻头的冠部轮廓选择直线双圆弧结构。研究过程中通过对PDC钻头冠部轮廓形状进行模拟分析,比较了不同的冠部轮廓的应力分布特点,并据此优化钻头的冠部轮廓为直线双圆弧的中深内锥-短外锥的冠部轮廓形式;这种轮廓形状能够有效减少钻头的横向振动,提高钻头工作的稳定性,进而保证钻头在弱胶结砂砾岩地层钻进的使用寿命。

图2 微心PDC钻头与常规PDC钻头室内机械钻速对比图Fig.2 ROP comparison between micro-core bit and conventional PDC bit

1.2.2 取心结构设计

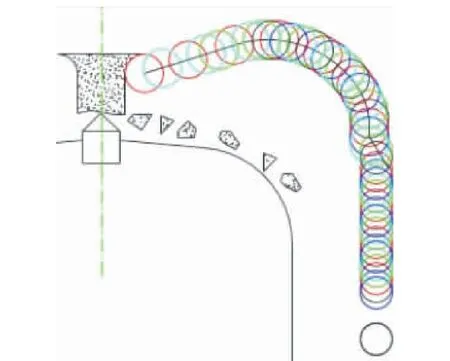

压碎式微心PDC钻头在中心部位使用锥形齿代替折断机构(如图3所示)。其主要目的是在钻头钻进过程中,当中心的岩柱接触到钻头中心的锥形齿时,由于锥形齿本身的结构,岩心与锥形齿的接触面积非常小,因此在同样的压力下产生更高的压强,比普通的PDC钻头剪切或者刮削岩石的效率更高。

图3 取心结构设计Fig.3 Core taking structure

同时通过数值模拟手段对岩心柱的尺寸进行了优化(如图4所示),分析结果表明岩心柱高度大于30 mm时,会显著增加岩心碎裂难度,碎裂的岩心块较大对井底安全也存在一定的风险性,因此综合考虑岩心尺寸直径≯15 mm,高度≯20 mm。

图4 岩心柱尺寸模拟分析Fig.4 Simulation analysis of core column size

1.2.3 布齿设计

针对利567区块弱胶结砂砾岩地层特性,主切削齿采用以兼顾抗冲击和抗研磨的16 mm复合片,16 mm复合片使钻头能够在较小的钻压下比19 mm的复合片有较高的吃入地层的能力,同时比13 mm复合片在研磨性地层中有更高的使用寿命。同时,在钻头的肩部外侧添加后备齿,形成复合切削结构,后备齿的尺寸选择13 mm锥齿,与前排主切削齿的高度差为2 mm,采用跟齿的布置方式。这种布齿方式的优点是在不加密主切削齿的情况下,可以获得更高的机械钻速,同时又有高密度布齿的寿命,而且在钻遇砾石时钻头还可以具有更好的稳定性,防止钻头先期非正常损坏。

1.2.4 力平衡设计

PDC钻头钻进过程中如果侧向力过大就会造成钻头工作状态不平稳,进而影响钻头使用寿命。根据前期研究建立的切削齿受力模型和钻头受力分析模型,将钻头横向力优化控制在5%以内。

1.2.5 井底流场分析

锥齿微心PDC钻头的水力优化是通过喷嘴的安放位置、个数、直径及角度来实现。通过对锥齿微心PDC钻头井底流场模拟,定性分析了大岩屑与普通岩屑在不同流速,不同粘度的钻井液条件下的上返速度,进而对其水力结构进行了优化设计。

2 恒扭矩工具优化配套

为解决弱胶结砂砾岩地层钻井过程中钻头失效快的问题,在胜利油田利567区块弱胶结砂砾岩地层钻进过程中优化配套了恒扭矩工具。PDC钻头恒扭矩工具是一个动态的、自动检测响应的井下机械系统,通过钻压来有限控制钻头的切削深度,使用旋转转矩作为输入控制参数,通过简单有效的方式有效抵消地层软硬交错产生的转矩突然变大和粘滑,从而保证钻头以较为均匀的速度破岩,使钻头始终处于稳定的工作状态[8-15]。

PDC钻头恒扭矩工具主要由螺旋花键短节(内、外螺旋花键和螺旋密封等)和弹簧蓄能装置(碟簧与动密封等)两部分构成。多头内、外螺旋花键组合用于传递扭矩,转化钻柱周向旋转运动为轴向直线运动;碟簧通过预压缩设定多头内外螺旋花键齿面间正压力,控制工具启动扭矩。当扭矩超过预定值,多道外螺旋线芯轴和内螺旋线本体通过螺旋副将旋转运动变成直线运动产生向上力超过预紧力时,使外螺旋线芯轴在与之啮合内螺旋线本体上转动,工具芯轴缩径部位收缩,钻头被逐渐提离井底直至恢复到全转速状态,当作用于工具上的转矩降低时,工具将通过螺旋副相应地伸长,钻头将始终保持相对恒定转矩平稳地钻进。

3 现场应用

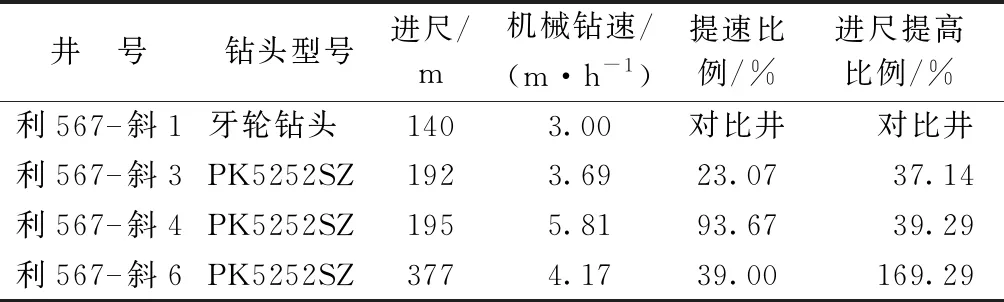

研制的锥齿微心PDC钻头在利567-斜3等多口井砂砾岩地层推广应用,应用效果显著(如表2所示)。同时选用恒扭矩工具在利567-斜3井砂砾岩层段配合PDC钻头钻进,扭矩波动从之前的11~22 kN·m稳定为18~20 kN·m,有效提高了钻头的稳定性。从钻头出井情况来看(参见图5),钻头新度高,起到了很好的钻头保护作用,提高了钻头的使用寿命;该型PDC钻头在砂砾岩层段平均单只进尺254.6 m,平均机械钻速提高52%,进尺提高81.9%,且钻头起出后无损坏,可继续使用。

表2 锥齿微心PDC钻头使用情况统计Table 2 Statistics of micro-core PDC bits

4 结论与建议

(1)研制的锥齿微心PDC钻头通过改变中心部位切削齿的类型,能够有效提高中心破岩能量,同时冠部轮廓及布齿优化可以减轻弱胶结砂砾岩地层钻进过程中软硬交错对钻头的冲击,延长钻头的使用寿命。

图5 锥齿微心钻头出井照片Fig.5 Micro-core bit just out of the well

(2)恒扭矩工具的选用保证了钻头在弱胶结地层钻进过程中扭矩的稳定性,减少钻头先期损坏的概率,保证钻头良好的工作状态。

(3)砂砾岩油藏的开发是近年来国内陆上油田增储上产的重点,通过锥齿微心PDC钻头和恒扭矩工具的配合使用可以有效地提高弱胶结砂砾岩地层钻头的使用寿命和机械钻速,提高钻井开发经济效益。