履带吊选型与跨既有铁路钢盖梁吊装施工

刘 伟

(中铁十八局集团第四工程有限公司,天津 300350)

1 工程概况

乌兰木伦特大桥上行线跨包西线,钢盖梁范围里程为SDK126+908.33—SDK127+006.55(包西线里程K127+208.33—K127+306.55),从D21#—D24#墩跨越既有包西铁路,采用门式框架墩。框架墩位于R2 000 m曲线上,墩高14.5 m,墩型采用3 m×3 m的方形墩柱,框架墩横向跨度22 m,钢盖梁顺线路方向宽2.5 m,上下翼缘板外高2.8 m,上部架设32 m简支T梁。横梁采用钢结构,主体结构材质采用Q345qE钢,连接型钢采用Q345C钢,高强螺栓采用10.9S级的M24螺栓,材质为20MnTiB,螺母及垫圈采用45号优质碳素钢,墩柱采用C40混凝土,钢柱内填充C40无收缩混凝土。

2 施工内容与工程数量

2.1 主要施工内容

跨包西铁路营业线施工主要施工内容包括四片钢盖梁吊装。具体是:吊装平台的填筑和地基处理施工完成,做好吊车选型后,将钢盖梁拼装完成,设置好吊点,就可以试吊了;试吊完成后,正式的吊装开始,铁路封闭,先进行梁体的空中平移和旋转,并使梁中心线大致与两框架墩中心线重合、梁体钢腿对准墩顶位置,位置对齐后,梁体开始下落,并准确就位后,紧固连接螺栓。第一件钢盖梁吊装完毕,检查坐标、标高,吊装剩余钢盖梁,直至钢盖梁安装完毕。

2.2 主要工程数量表

主要钢盖梁工程施工数量(见表1)。

表1 钢盖梁施工汇总表

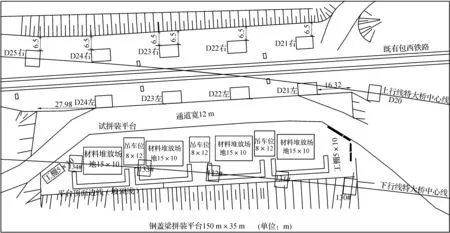

3 拼装场地平面布置

钢盖梁吊装前,D21#—D24#墩线路左侧填筑作业平台,平台顶长150 m,宽35 m。平台顶面与既有线路肩平齐,四周按照1 ∶1.5放坡,分层填筑红砂岩,分层碾压密实,填土分层厚度≤50 cm,每层碾压后进行检测,承载力≥200 kPa。填筑至顶面2 m处时压实≥94%,承载力≥300 kPa,合计填筑土方6万m3(见图1)。

由于现场场地为回填填筑,分层填筑时,要检查每层的质量,保证履带吊的使用安全,靠近外侧边坡处,每填高1 m铺设一层土工格栅,防止雨季冲刷边坡,影响安全。

图1 去吊装场地平面布置图

4 主要施工机械配备

主要机械设备配置(见表2)。

表2 主要施工机械配备表

5 具体施工方案

5.1 施工方法简述

钢盖梁上跨既有包西铁路,一次吊装需请点封锁115 min,按照《呼和浩特铁路局营业线施工安全管理实施细则》(呼铁运【2012】426号)文规定,钢盖梁的吊装属于营业线Ⅱ级施工,提前一个月上报钢盖梁吊装专项方案和钢盖梁吊装计划,待各维管单位审批通过后方可进行吊装施工。

钢盖梁采用厂内加工单元节,现场整体组装,吊装前先进行现场模拟吊装,最后用大吨位吊车整体吊装,吊装施工采取接触网停电要点施工,确保施工的绝对安全。

5.2 技术要求

5.2.1 吊装设备选型

(1)吊车选型:根据该钢盖梁的重量、外形尺寸及结构特点,以及现场拆卸条件的许可和装车条件的限制,结合施工单位现有的起重能力,综合经济安全可行的施工方案,现决定采用1台LR1500履带吊SSL工况。

履带吊出杆42 m,吊装用钢丝绳(6×61-D70-1770MPa)单根长度为18 m,4根,吊装钢丝绳角度为57°吊钩与钢盖梁距离为15 m,回转R22 m,后配重140 t,中心压重30 t,超起配重120 t,超起回转R15 m,额定起重量为166 t,构件最大重量133 t,负荷率为80%,满足起吊要求,LR1500履带吊相关参数示意图(见图2)。

图2 LR1500履带吊参数示意图

(2)钢丝绳选择 6×61-D70-1770MPa

钢丝绳计算:

钢盖梁G=133 t,现场吊装受力角度α=57°,单根钢丝绳受力F=G/4÷sin57°=396 kN。

钢丝绳破断拉力计算:

查表得钢丝绳的破断力为2 454 kN,安全系数K=6,单根钢丝绳承受的力为:2 454/6=409 kN>396 kN,满足起吊要求。

(3)卸扣选择

单片钢盖梁最重133 t,钢盖梁设4个吊耳,吊装时通过卸扣将钢丝绳与吊耳连接,选用4副S-BX55-2型卸扣,单个承重55 t,共承受220 t>133 t,满足要求。

5.2.2 吊点设置

吊耳位置设置在钢盖梁顶板上,吊耳之间横向距离19.6 m,吊耳之间纵向距离1.3 m,吊耳下侧为隔板,吊耳构造采用设计给予尺寸(每件吊耳设计最大起重量为40 t)。

5.2.3 地基要求

吊装之前对红砂岩地基进行处理,处理方法:洒水、压实、铺设钢板。

构件最大质量133 t,500 t履带吊自重310 t,后配重140 t、车身压重30 t,超起配重120 t,共600 t。履带尺寸为11 m×1.2 m,每条履带(2条)下铺设6 m×2 m×0.25 m路基板增大受力面积。

地面压应力验算:600×10/(11×2×2)=136 kPa。

5.2.4 梁体加固

钢盖梁经设计计算:恒载+静活荷载跨中位移≤L/1 600,钢盖梁不设上拱度,因此在吊装时不会产生下挠度,不需对梁体加固。

5.2.5 吊装工序安排

4片钢盖梁吊装共请点4次,每次请点时间115 min。钢盖梁吊装工序计算时间(见表3)。

5.3 试吊装

为确保钢盖梁正式吊装各工序的正常运行及吊装过程中的绝对安全,在正式吊装前,在吊装区域旁先行组织模拟吊装,通过试吊装验证吊装过程各工序用时以及吊装设备的可靠性和适用性,以指导正式吊装施工。

表3 钢梁吊装时间表

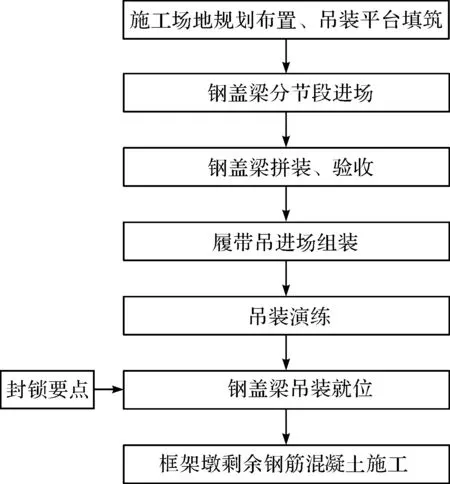

6 正式吊装实施步骤

500 t履带吊位置在包西铁路左侧,吊装4片钢盖梁,挪动2次位置,第一次停靠在D21#与D22#支墩之间,吊装D21#、D22#钢盖梁;第二次停靠在D23#与D24#墩之间,吊装D23#、D24#钢盖梁。

施工工艺流程如下:施工场地规划布置、吊装平台填筑→钢盖梁拼装、验收→履带吊进场组装→吊装演练→钢盖梁吊装就位、验收→框架墩外包混凝土施工,具体施工流程(见图3)。

6.1 梁体平移与旋转

接触网停电后,吊车立即将吊到高度的横梁前移,进行梁体的空中平移和旋转,计划作业时间10 min。

图3 吊装流程图

梁体平移过程中,按既定的吊车位置,吊装外箱指挥人员指挥将梁体及吊车前移至指定位置,确保吊车行走平稳。吊车到达指定位置后,由外箱指挥人员指挥,缓缓转杆,同时人工通过拉绳使梁体旋转,慢慢把起吊的钢盖梁转至包西铁路中心上侧,并使梁中心线大致与两框架墩中心线重合、梁体钢腿对准墩顶位置。

6.2 梁体下落

吊装梁体下落,用时20 min,此步分两步进行。

第一步由外箱指挥人员指挥,先将钢盖梁下降到钢筋笼内。第二步由箱内指挥人员指挥,外围人员配合,确保梁两端同时平稳下降至预埋螺栓位置。严禁一端先固定后再进行另一端的就位,确保各项安全,在吊移过程中应控制梁体移动(上升、下降或者平移)速度,确保吊车臂不能晃动(见图4)。

图4 梁体下落

6.3 准确就位

梁体下放至墩顶混凝土面标高后,进行钢盖梁与框架墩预埋螺栓的准确就位工作,计划用时45 min。

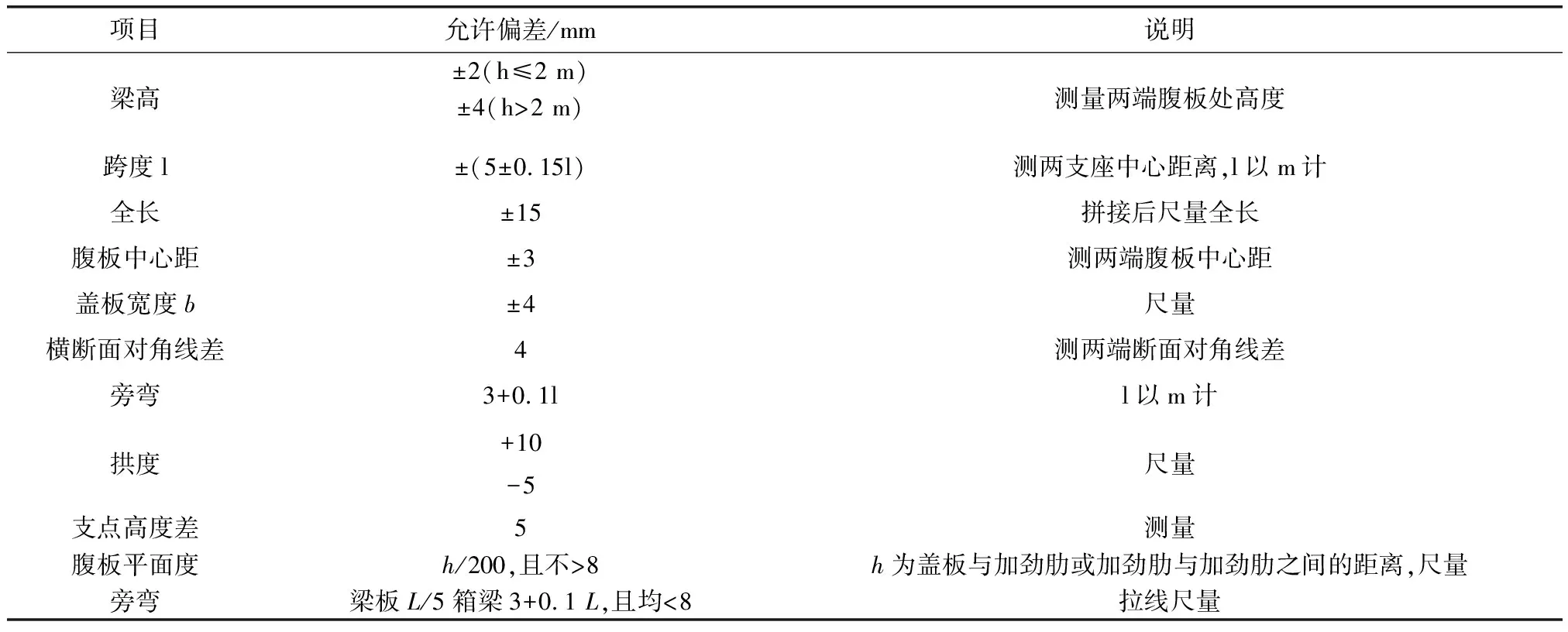

根据吊装前测放于混凝土面的墩柱十字线及标高,调整钢腿平面位置和底部标高,每侧3人,将吊车如何移动传达给内箱指挥员,通过内箱指挥员传达给吊车司机。为了确保就位时方便及精确定位,经与设计联系,考虑到墩上预埋的锚栓主要是起定位作用,就位后钢梁的支腿有一部分是置于墩上并灌注混凝土与桥墩形成整体受力,故在就位前锚栓孔半径可调整至比锚栓半径大3 mm,同时在锚栓施工定位后,先将锚栓的位置进行精确测量,第一件钢盖梁吊装完毕,检查坐标、标高,剩余钢盖梁安装以此类推,直至钢盖梁安装完毕。钢构件安装的质量标准必须符合表4要求。

表4 钢梁安装允许偏差和检验方法

7 结论

通过对乌兰木伦特大桥上行线跨包西铁路营业线钢盖梁吊装施工总结,其采用履带式起重机进行跨铁路钢盖梁吊装作业,打破了以往的龙门吊的作业模式,施工更为安全、可靠、快捷、高效,同时也大大缩短对行车线路的影响和占用时间,减少对铁路运输的干扰,具有较广泛的应用前景。