PID技术在氧化铝焙烧炉上的应用

芮铁明

(云南建投机械制造安装工程有限公司,云南 昆明 650032)

灼烧温度是氧化铝焙烧工艺中的一项重要指标,其能够对氧化铝出厂质量产生直接影响。实际工艺操作中,要对氧化铝灼烧温度进行灵活控制,提高氧化铝的性能及生产质量。氧化铝焙烧炉的使用过程中,多通过人工方式对燃料阀门进行调节。该方式可靠性差,且缺乏稳定性。本次研究借助PID温度自动控制系统对人工手动调节方式进行替代,稳定性强,各项指标稳定。

1 PID技术概述

PID控制指的是比例、积分、微积分控制。这一调节器控制规律应用相对比较普遍。现阶段该技术在我国取得了突破性发展,表现出自动化、智能化特征。在氧化铝焙烧炉上推广应用该技术,能够灵活控制温度、压力等各项性能和指标。当前社会背景下,无论计算机网络技术还是自动化技术,发展速度都比较快,这使得PID技术极具优势,可以进行编程控制,降低了现代工业发展过程中的各类技术控制难度,使焙烧、加热等过程控制更便捷,使生产过程保持温度适宜,从根本上实现了工业生产水平的提高和质量优化。

2 氧化铝焙烧温度要求

在氧化铝焙烧工艺中,温度控制非常关键。执行氧化铝焙烧工作时,无论氧化铝质量还是性能,都受焙烧温度影响,其直接关系氧化铝使用流程、方法及相关情况。以前氧化铝焙烧的实现方法为人工调节燃烧阀门,温度控制效果并不是太好,氧化铝焙烧过程中,温度不够稳定,导致氧化铝焙烧质量低、性能差。相关技术的快速发展和工艺水平的提高,使PID控制技术得到了普及应用,能够科学地控制氧化铝焙烧炉温度。实际操作过程中,采用专业方法运算PID控制技术的模块设计参数,将其作为氧化铝焙烧过程温度控制参照指标,实现生产过程优化,不断地提高氧化铝生产质量,使其与工业使用要求相符。

3 PID技术在氧化铝焙烧炉上的应用

氧化铝焙烧工作具备很强的技术性,如果采用传统人工控制方法,很难使炉内温度满足生产要求,该过程中的工艺、技术要求都非常高。PID技术有其独特的优势,把该技术应用到氧化铝焙烧炉中,温度控制效果非常好。在氧化铝焙烧炉中应用PID技术,要对该应用过程中的一系列技术要求具备清晰的认识,熟悉温度传感器、PID模块等各模块功能,并且依据实际工艺要求,合理地选择温度传感器和执行机构,对PID控制系统进行科学的设置,使其与温度、生产要求等吻合,具备强大的工艺性能。

3.1 技术要求

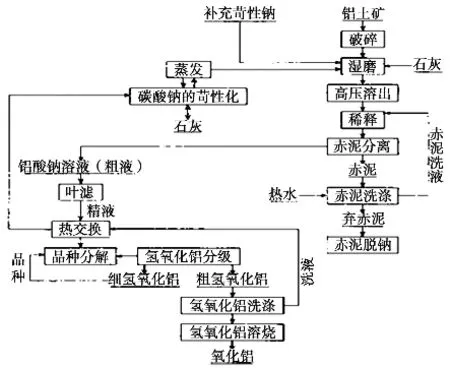

拜耳法经常被应用到氧化铝制作中,实施过程相对比较严格。由图1可知,借助拜耳法制作氧化铝,氧化铝焙烧过程相对比较复杂,而且系统性强。在该过程中,精确控制焙烧炉温度,才能够达到良好的热量控制效果。氧化铝焙烧系统结构复杂、专业性强,具体生产实践中,对温度控制提出了很高的要求,有助于促进铝矿氧化。PID技术在氧化铝焙烧炉温度调节工艺中的价值在于能够依托参数设置,使氧化铝燃烧温度符合实际生产要求,确保氧化铝制作工艺更加科学、合理、有效,为后续各项工序的开展和实施奠定良好的基础。

3.2 温度传感器

PID温度控制系统的主要构成指标包括温度传感器、执行机构、利时模块。该背景下,温度传感器的功能和作用在于灵活控制氧化铝焙烧温度,其本质为一种监测装置,将现场采集到的运算信号发送至系统中。无论是电动调节阀还是排料阀,都属于PID系统执行机构范畴,该执行机构主要被用来对自动调节工作进行执行。在PID调节工作中,利时模块具备核心价值和作用,它的程序模块能够实现PID控制,而且具备采集传感器、转换信号、传输数据等一系列运算功能。无论该系统温度信息采集,还是信号发送,都离不开这一技术。在氧化铝焙烧炉中,温度传感器的选择非常讲究,需要严格考量生产工艺和温度情况等,对耐高温、抗磨性强的温度传感器进行优先选择,有效地规避传感器失效问题。

图1 拜耳法氧化铝生产流程

3.3 PID模块

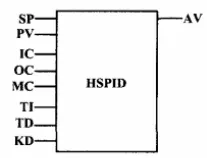

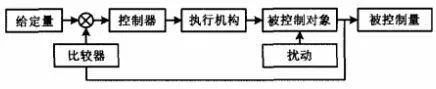

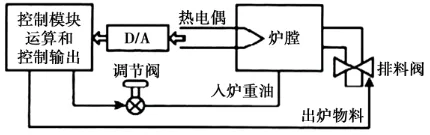

PID控制技术具备自动化、智能化特征。该过程中PID的控制运算非常重要。现在多在已完成设计的PID模块执行PID控制运算工作,具体操作过程是依据PID控制运行的数学公式,合理地控制、调节氧化铝焙烧温度。图2为PID控制模块图。PID温度控制过程相对比较复杂,而且专业性强,需要根据氧化铝焙烧过程及要求,对各类技术参数进行灵活设定,确保氧化铝焙烧温度符合具体要求,使焙烧炉内温度始终保持稳定,确保氧化铝质量和性能兼备,图3为控制原理图。

图2 PID控制模块图

图3 控制原理图

3.4 科学地设置PID控制系统

氧化铝焙烧过程相对比较复杂,技术要求高,执行难度大。采用PID技术控制氧化铝焙烧温度时,要对该控制系统进行全面的考量,通过该种方式使焙烧炉温度更加稳定。PID温度控制系统设置一定要科学、合理,以免焙烧炉温度不稳定,影响氧化铝焙烧效果。该过程结合焙烧环境,对焙烧温度进行灵活切换和控制,并使用专业方法,对燃气流量和氧化铝存量进行自动调节,使焙烧炉内部温度始终保持稳定,保障整体生产过程及效果,图4为PID控制系统。

依据氧化铝焙烧炉实际工作要求,对PID控制系统进行灵活设置,以此为前提使温度传感器热电偶能够对氧化铝焙烧炉内部温度进行准确测量,并实现温度信息转化,使之以温度信号形式存在,图5为PID整定前后燃烧炉温度曲线对比图。该过程还要采用D/A方式进行信号转换。PID运算模块的功能在于通过对当前焙烧炉温度和PID系统设置温度进行科学对比,对焙烧炉内部的温度差异情况具备清晰的认识,继而在氧化铝焙烧过程中,依据实际情况和具体要求,分别调整氧化铝、燃气,使氧化铝焙烧炉内温度符合生产工作要求,并且具备较强的稳定性。

图4 PID控制系统

图5 PID整定前后燃烧炉温度曲线对比图

4 技术前景

氧化铝的性能特征决定了其物料特性比较灵活,具备变动性,而且工艺指标存在很大的波动性。因此要依据实际生产情况,对氧化铝的灼烧温度进行灵活设置和控制。具体实践过程需要采用专业方法,对神经网络数学模型进行构建,也可以建立模糊控制数学模型等,依据各项工艺要求,将该模型与PID模块充分结合起来,实现PID技术的功能拓展和延伸。

5 结语

我国工业发展速度比较快,氧化铝焙烧作为关键工艺和技术,生产过程中的温度调节非常重要,会对氧化铝性能、质量等产生直接影响。相关技术部门要依据氧化铝焙烧炉实际生产情况和工艺要求,把PID技术应用到氧化铝焙烧炉中,采用精确的方法灵活调整焙烧炉温度,不断地提高氧化铝生产水平,使其在我国工业生产过程中得到广泛的应用,为各项生产工作的开展奠定良好的基础,提高整体工业生产质量。