不同再结晶行为对Mg-10Er合金力学性能的影响

李 奇,武保林,杜兴蒿

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

镁合金作为绿色轻质合金由于其良好的机械性能受到越来越多的关注[1-2]。相比于铸态镁合金,变形镁合金具有更好的机械性能,其中挤压、轧制及锻造是生产变形镁合金的普遍加工方式。尽管变形镁合金具有诸多优点,但室温变形能力不足,且变形后,镁合金通常具有强基面织构而产生严重的各向异性,限制了其加工与应用。目前的应用组件超过80%为铸态镁合金[3]。研究表明[3-4],纯镁及传统镁合金中适量添加稀土(RE)元素能够使镁合金在热加工变形和后续再结晶过程中形成其特有的织构类型,并有效细化变形后的组织,降低其各向异性和不对称性,使得其变形均匀从而有效提高塑性变形能力[5-6]。

研究发现,稀土织构(RE-texture)的产生在弱化基面织构的同时,使得再结晶过程发生迟滞。在退火过程中高浓度稀土溶质元素在晶界处偏聚,具有抑制变形晶粒生长和晶界处再结晶的作用。这种稀土溶质元素对再结晶的抑制作用使得稀土镁合金不利于形成均匀的完全再结晶组织[7]。因此研究与改善稀土镁合金的再结晶组织,对指导稀土镁合金的加工及使用,提高其力学性能具有重要意义。本文选取Mg-10Er二元合金通过不同加工工艺,得到两种不同的再结晶组织,对比不同再结晶组织对力学性能的影响,为进一步研究、开发具有良好塑性的高浓度稀土镁合金提供基础。

1 实验材料与方法

本实验选取Mg-10Er(mass.%)二元合金铸锭,在400 ℃条件下以挤压比为12.8:1进行热挤压,得到直径为Φ15 mm的棒材。在挤压棒材的中心部位,利用电火花线切割机沿挤压方向切取100 mm×12 mm×3 mm的板材。将切好的板材进行450 ℃/15 min的再结晶热处理,得到一种样品(记为E)。其余板材在此基础上在室温环境中,沿挤压方向再进行一道次轧制变形,变形量为25%。将变行后的轧板再次进行450 ℃/15 min的热处理,得到第二种板材样品(记为R)。

对热处理前后的E样品、R样品进行金相观察。将两个样品分别沿挤压方向、轧制方向切取拉伸试样,将拉伸试样表面打磨光滑后使用电子拉伸试验机进行室温拉伸,拉伸速率为1 mm/min。从挤压后及两种拉伸前、后的样品中分别切取尺寸为5 mm×2 mm×2 mm的试样,经砂纸打磨、机械抛光后,置于浓度为10%的高氯酸90%酒精溶液中,在-30℃的条件下进行电解抛光,电压为15 V,时间为60 s。应用电子背散射衍射(EBSD)分析技术对上述试样进行测试,利用HKL channel 5系统进行试样的组织、织构及微取向分析。

2 结果与分析讨论

2.1 组织与织构

图1a为400 ℃条件下热挤压样品的微观组织图,从图1a中可以观察到两种晶粒结构:一种为大小在1~4 μm之间均匀细小晶粒,另一种为沿挤压方向形成的粗大的变形组织。图1b为E样品轧制后的微观组织图,从图1b中可以看出经轧制后粗大的变形组织及细小晶粒内部均出现了大量的孪晶。

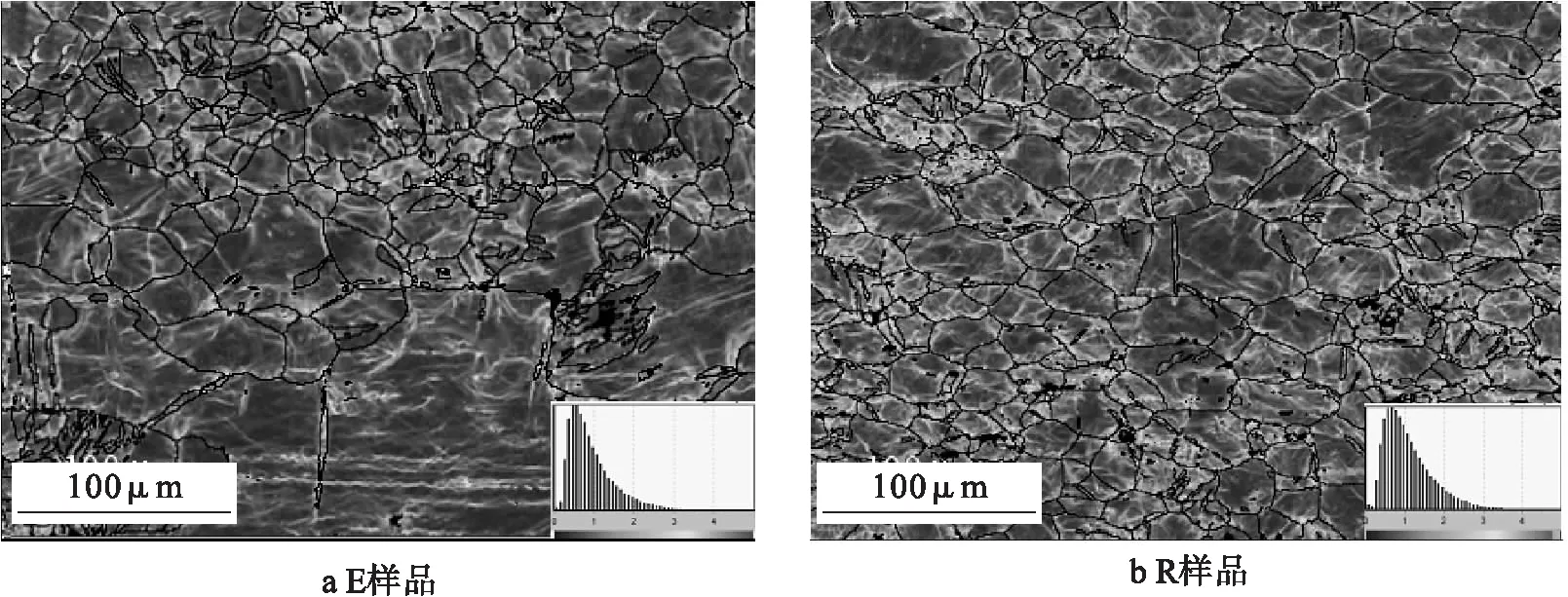

图2a、2c为E试片的金相组织,从图2a、2c中可以观察到经再结晶热处理后的组织中粗大的变形组织明显减少,但是仍然具有两种晶粒分布的组织,一种为热处理后残留的粗大变形组织,另一种为热处理的保温过程中,原始细小晶粒长大及在粗大变形组织中形成的均匀的再结晶细小晶粒。这种再结晶晶粒的形成原因在于,在热挤压后,粗大变形组织中残留的位错和亚晶界通过位错和晶界的迁移形成[8]。可见,E试片为不完全再结晶组织,原因在于高含量稀土Er元素的加入,阻碍晶界处的再结晶发生[9]。图2b、2d为R试片的微观组织图。如图2b、2d所示,该样品组织由完全再结晶生成的细小晶粒组成,再结晶后的晶粒平均尺寸在20~30 μm之间。这是因为经过冷轧变形后,合金位错密度的增加形成的较高储存能,并在组织中形成大量的孪晶。Guan[10]等研究发现,镁合金中孪晶能够有效地作为再结晶的形核质点,并随热处理时间的增加,孪晶内部的再结晶晶粒能够迅速增长至变形基体,乃至其它变形晶粒。这为再结晶形核、长大过程提供了充分的驱动力,使得样品可以达到完全再结晶状态。

图1 热处理前微观组织图

图2 热处理后微观组织图

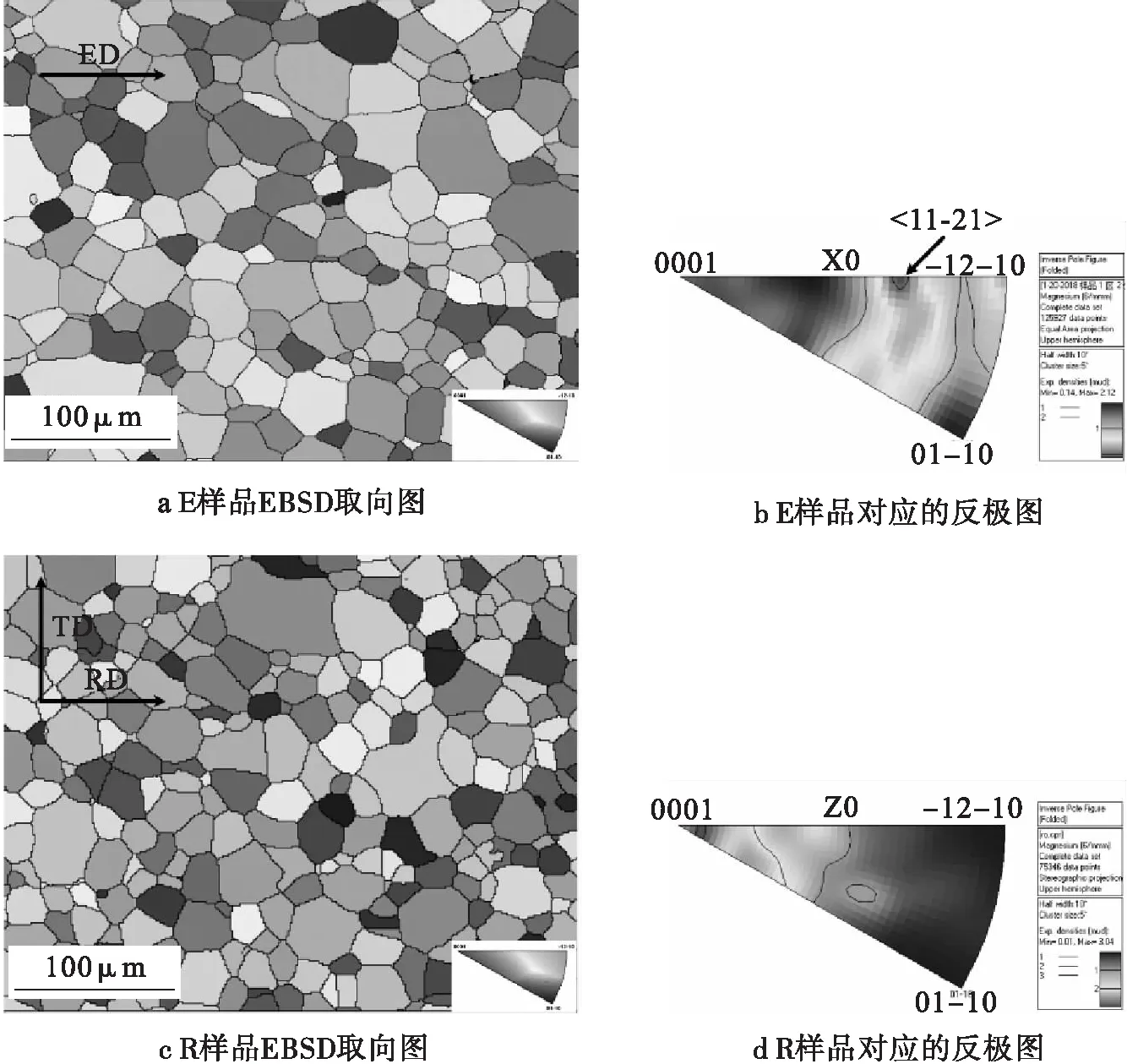

图3分别为两种样品再结晶部分组织的EBSD取向图和所对应的反极图。从图3中可看到,E样品的再结晶部分为等轴晶粒(图3a)。图3b为其组织对应的反极图,从图3b中可以看出Er元素的添加使得热处理后的组织形成<11-21>稀土织构和较弱的<11-20>丝织构。其峰值强度为2.12,处于<11-21>方向的稀土织构部位。Guan[12]等研究发现,稀土元素的添加,使样品在再结晶形核过程中,产生沿稀土织构方向的再结晶晶粒数目明显多于其他方向再结晶晶粒数,并于再结晶晶粒长大阶段保持原有晶粒取向,促进稀土织构的形成,样品织构得到弱化。经轧制再结晶热处理的R样品,组织为等轴晶粒(图3c),较前一个样品晶粒平均尺寸略小。从图3d R样品对应的反极图可以看出,经轧制再结晶后形成了多数晶粒c轴垂直于轧向的基面织构,其峰值强度为3.04,略高于E样品的再结晶部分。稀土元素的添加使两种样品热处理再结晶部位织构的峰值强度均较低。

图3 EBSD取向图及所对应的反极图

2.2 拉伸后组织结构演化

图4为两种样品的应力-应变拉伸曲线。通过图4可以看出,E样品的屈服强度较高,拉伸过程出现了明显的屈服点,屈服后出现明显的应变硬化至峰值应力后发生断裂。屈服强度、抗拉强度分别为157.2 MPa、262.5 MPa,拉伸总应变为23.4%。而R样品屈服强度为75.5 MPa、抗拉强度为170.8 MPa,拉伸总应变为31.1%。

图4 两种样品分别沿着挤压和轧制方向拉伸的工程应力-应变曲线

图5a、5b为两种样品经拉伸塑形变形后组织的EBSD取向图。从图中可以看出,拉伸后的组织中出现了大量的{10-12}拉伸孪晶及少量的{10-11}压缩孪晶。另外,还存在许多{10-11}-{10-12}双孪晶。图5a表明,E样品拉伸过程中孪生变形以{10-12}拉伸孪生为主,均匀细小的晶粒中产生了大量的拉伸孪晶,而E样品中存在的粗大晶粒仅有少量双生孪晶产生,图5c为粗大变形组织的取向及其对图5d极图、反极图。从图5d可以看出经热处理后未再结晶粗大晶粒基面平行于拉伸轴方向,难以发生基面滑移,变形能力较弱。

图5 EBSD取向图及其对应极图、反极图

而R样品由于具有基面织构,较多晶粒在拉伸变形过程中c轴垂直于拉伸轴,使得{10-11}压缩孪晶和{10-11}-{10-12}双孪晶增多。从图中可以看出在拉伸后均匀细小的等轴晶组织中孪晶整体分布较均匀,这种完全再结晶晶粒组织有利于均匀的塑性变形,提高塑性,在变形过程中不易开裂。除孪生变形外,位错滑移对镁合金的塑性变形作用不可忽视[11]。研究者[12-13]发现稀土元素的添加有利于非基面滑移的产生。柱面滑移与锥面

从上述观察发现,尽管E样品挤压态局部再结晶部分是稀土织构,而控制热挤压试片变形过程的是大体积分数的未再结晶部分。从图6的内核平均取向差图中可以看出,粗大晶粒相比于其他均匀细小晶粒部分,位错密度较低。两个样品内核平均取向差图对应的取向差密度分布柱状图中可以看出,R样品处于1-3的取向差密度区大于E样品。这是由于粗大晶粒变形能力较弱,同时遗传有热挤压变形缺陷,难以发生形变,且在进一步变形过程中造成位错塞积严重。从图6a 中可以看出粗大晶粒上方位置相邻晶粒晶界处应变程度较大,使得加工硬化现象明显,合金变形过程需施加更大的应力,屈服强度、抗拉强度高于R样品。同时,粗大晶粒造成样品局部变形能力不足,整个试样变形不均匀,易于断裂,塑性变形能力低于R样品。

图6 内核平均取向差图(取向差密度分布柱状图)

而R样品是完全再结晶的细小组织,尽管形成基面板织构,但是完全消除了变形带来的微观缺陷,同时具有较细小的再结晶小晶粒。有研究者[15]发现均匀细小的晶粒能有效提高Mg合金的塑性,这是由于晶界附近产生了大量的非基面滑移,以协调Mg合金晶粒内部基面滑移为主导的变形。从图6b的内核平均取向差图中可以看出,由于冷加工变形后形成了较均匀的再结晶组织,经拉伸后在晶界附近形成了较高的应变。Koike等[16]研究发现细小晶粒的镁合金在变形过程中,晶界附近的剧烈应变会导致动态回复的发生。在本研究中,如图4所示,曲线呈明显的下凹形(concave down),在屈服后应变硬化率较低,并在硬化后出现了一段平稳的变形过程,这种情况通常在高温情况下出现,说明了动态回复过程的发生,并造成应变硬化与软化平衡的状态。综上分析,R样品良好的塑性的获得来自于基面位错滑移的启动以及晶界处的动态回复过程。

3 结论

本文选取Mg-10Er热挤压后的棒材通过热处理(E样品)与后续轧制热处理(R样品)试验,对比不同再结晶分数对力学性能的影响进行了分析,得到以下结论:

(1)热挤压后的Mg-10Er样品由于稀土元素的添加,在退火过程中发生再结晶迟滞,形成内部仍含有粗大晶粒的部分再结晶组织,再结晶部分形成稀土织构。而R样品冷轧后具有高畸变能,组织中形成的孪晶能够有效作为形核质点,使样品发生完全再结晶。

(2)E样品中未再结晶的粗大晶粒基面平行于拉伸方向变形能力较弱,在变形过程中起主导作用,造成很高的屈服强度,加工硬化现象明显,导致塑性提高有限。

(3)R样品具有较弱的基面织构,可以启动基面位错的滑移,拉伸过程中再结晶晶界附近区域通过变形可以有效缓解应力集中,有效提高了其塑性,室温延伸率达30%以上。