一体化大功率电动伺服机构设计技术研究

邓小群,夏嫣红

(中国航天科工集团贵州航天控制技术有限公司,贵阳 550009)

0 引言

电动伺服机构具有功率质量比高、易于智能控制、维护方便等特点,随着新材料、新型大功率低功耗电力电子器件和高性能永磁同步电机的相继出现,电机及驱动器的功率质量比进一步提高[1],更适合一体化设计提高产品的集成度,成为未来新型武器系统伺服技术的重要发展方向。

近年来,随着系统微集成、大功率器件、电机、高性能传动元件等专业技术的进步,国外航天电动伺服技术得到进一步发展, MOOG、GOODRICH,AMETEK等伺服专业厂家通过将电机、传动部件、传感器及系统设计等核心技术的深度融合,研制出一体化高集成中大功率电动伺服机构,功率等级高达40kW,并在各型作战飞行器工程中得到广泛应用。

与欧美发达国家相比,国内中大功率电动伺服技术研究起步较晚,在航空航天领域应用的伺服系统产品普遍存在功率低、结构紧凑性差、功质比较差[2],难以满足未来高性能武器系统对伺服系统提出的高安全可靠性、高动态响应、高功质比、高承载等要求[3]。受相关核心技术的限制,国内现有中大功率电动伺服技术在集成一体化设计、功率等级、频响、高可靠性等方面与实际工程应用还存在一定差距。

综合国内外研究现状和发展趋势,为满足高安全可靠性、高动态、高功质比、高承载等高性能伺服系统需求,本文分别从结构集成一体轻质化、大功率高密度和小时间常数永磁同步电机、高可靠集成驱动器及高性能控制策略等关键设计技术开展研究,完成了大功率一体化电动伺服机构工程样机的设计和试验验证。

1 工作原理

1.1 概述

一体化电动伺服机构采用永磁同步电机作为动力源,通过电机及丝杠一体结构,将电机的旋转运动转换为直线运动输出,为保证一体化电动伺服系统具有良好的抗干扰能力和快速跟踪能力,采用旋转变压器作为位置反馈,将伺服电机、减速机构、旋转变压器设计成一体结构[4]。驱动控制器综通过总线与合控制机通信,工作在从模式,接收系统控制指令,经系统三闭环控制后完成相应操作,同时向综合控制机发送伺服机构自检状态、位置反馈等交互信息。

1.2 数学模型

永磁同步电机交流伺服系统是一个多变量、强耦合、非线性控制系统,定子绕组与转子磁极、绕组之间存在着复杂的电磁耦合关系,对电动伺服机构的数学模型进行简化近似建模,坐标变换后,可得两相旋转dq坐标系下的数学模型如下:

1) 电压方程

(1)

式中:p为微分算子,ψd、ψq为d、q轴磁链,ud、uq为永磁同步电机d、q轴电压,id、iq为d、q轴电流。

2) 磁链方程

(2)

式中:Ld、Lq为永磁同步电机d、q轴电感。

3) 电磁转矩方程

Te=1.5Pn(ψdiq-ψqid)

=1.5Pn[ψfiq+(Ld-Lq)idiq]

(3)

由式(3)可以看出,电机的电磁转矩是由两项构成的,一项是由三项旋转磁场和永磁体磁场相互作用产生的转矩,与交轴电流iq成正比;另一项是磁阻转矩,它是由d、q轴同步电感的不同引起的,与d、q轴电流的乘积成正比。

4) 运动方程

(4)

式中:J为转动惯量,ωr为电机机械角速度(ωr=ω/Pn),b为摩擦系数,Te、Tl分别为电磁转矩和负载转矩。

2 系统设计

2.1 结构集成一体轻质化设计

传统电动伺服机构通常由伺服电机、传动机构、输出机构、传感器分别独立设计制造,最后组装到一个伺服机构壳体中[5]实现整个机构的装配和固定,存在传动环节多、间隙大、刚度低、效率低、卡涩可能性大、舱内空间利用率低,机构中各组件分别具有各自的壳体结构,导致体积和质量偏大,功率质量比不高等问题。

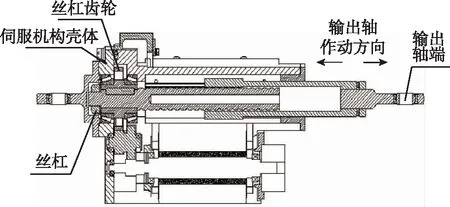

一体化电动伺服机构采用了永磁同步电机、伺服机构、传动机构及结构壳体集成一体化整体设计。通过采用永磁同步电机及丝杠、丝杠螺母及电机转子、线性位移传感器及旋转变压器、伺服机构结构本体一体化,并按照中空结构、内置丝杠整体集成的设计思路,以及提高伺服机构的功率质量比的设计理念,减小消极质量,提高舱内空间利用率;在材料上选择镁合金、钛合金、钢结构等相互组合,在满足性能的情况下,减少系统质量,提高功重比;在产品装配上减少传动环节,减少系统间隙,提高系统整体刚度。研究表明,和传统设计方法相比,系统整体质量减少约17%,输出轴间隙不大于0.1°,功率质量比提高约33%,达533W/kg。伺服机构结构整体设计示意图如图1所示。

图1 电动伺服机构结构整体设计示意图Fig.1 Schematic diagram of integrationdesign of electric servo mechanism

2.2 大功率、高密度、小时间常数永磁同步电机设计

伺服电机为伺服机构提供动力,是决定大功率伺服机构性能的关键元件。为了提高永磁同步伺服电机的动态响应速度,电机设计时,在考虑提高电机输出转矩的同时,尽可能地不使电机转子转动惯量随之增大过多;当伺服电机通过带有大减速比的变速装置驱动执行机构时,还应提高电机最高工作转速,以提高电机功率密度,降低电机体积和质量[6]。大功率、高密度、小时间常数永磁同步电机的研制,是研究关键及难点之一,采取的思路及工程实现途径主要如下:

1)通过磁场分析,优化电机的电磁结构形式,使该电机输出功率最大化

电机的磁场分析计算是高功率密度电机的研究基础。为使该电机输出功率最大化,通过磁场分析降低电机内部的涡流损耗,通过合理分配电机内部的定子铜耗、定子铁耗、转子铁耗、磁钢损耗以及电机的杂散损耗来保证电机的热量能及时通过传导方式散去。

2)电机损耗的降低及散热技术的研究

通过合理分配电机内部的定子铜耗、定子铁耗、转子铁耗、磁钢损耗以及电机的杂散损耗来保证电机的热量能及时通过传导方式散去[7]。该电机的散热方式为传导散热,可以通过一体化伺服机构较大面积整体结构进行良好的传导散热。在制造上电机定子绕组浸高热传导率的漆,研究表明,该方法能降低电机绕组10℃左右的温升。

3) 永磁同步电机小时间常数设计

电机时间常数直接由加速转矩和转子转动惯量决定。因此,实现小时间常数的直接办法就是在兼顾体积质量的情况下,尽可能地提高电机输出转矩、减小转子转动惯量,采取措施如下:

a) 在结构空间允许的前提下,选择较大的电机长径比;

b) 为适应较大的长径比,在兼顾齿槽转矩的情况下,电机设计选择较少的极数和槽数;

c) 优化绕组、壳体散热设计,消除定子槽变深带来的影响。

2.3 高可靠集成驱动控制器设计

传统高压、大电流驱动器电路选择绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)分立功率管为核心,外围辅以分立驱动电路及续流二极管等电路元件,系统电路存在较大的杂散电感,因大负载特性和杂散电感影响,伺服系统将输出较大的电流。大电流输出容易引起驱动控制器功率管频繁击穿,导致控制器无法正常工作;也可能引起电机过度发热,导致电机负载能力下降甚至绕组损坏;此外,大电流输出还对伺服系统电流裕度、地线布局、抗电磁干扰能力等方面提出较高要求[8]。因此,集成驱动控制器的工程优化设计是大功率电动伺服机构设计的关键。

为适应电机频繁的快速启动、制动、换向特性,达到轻质小型的设计目的,一体化电动伺服机构选用了高功率密度、高集成、轻质小型IGBT集成模块,模块内部集成了适应高压、大电流的续流二极管电路和高集成栅极驱动电路,栅极驱动电路采用集成ASIc为核心,大大减少了驱动控制器的质量和体积,提高了系统功率质量比。较高的集成度和较小的空间体积,大大减小了系统的杂散电感,同时实时输出智能检测状态信息,配合数字信号处理器(Digital Signal Processing,DSP)、现场可编程门阵列(Field Programmable Gate Array,FPGA)为核心的数字控制器进行过流、短路及实时控制,实现了驱动、保护、传感一体化[9],能较好地适应可靠性和快速性工作要求。

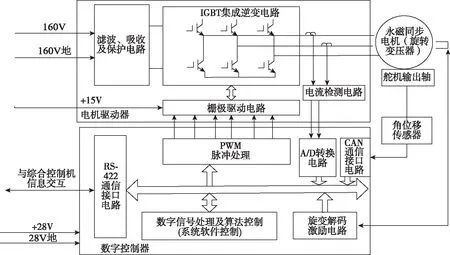

驱动控制器设计原理框图如图2所示。数字控制器通过RS-422通信接口电路与综合控制机通信,接收控制指令。同时软件实时控制A/D转换电路采样位置传感器、电流传感器输出的系统位置反馈信号和永磁同步电机相电流信号,控制旋变解码及激励电路检测电机转子位置及速度信号,经数字信号处理和系统位置、转速、电流三闭环控制及空间矢量脉宽调制后输出六通道脉冲宽度调制(Pulse Width Modulation,PWM)信号,PWM信号通过电机驱动器的栅极驱动电路控制三相功率逆变器的三组功率开关的不同组合状态,输出可控的正弦波电压,同时与综合控制机实现反馈信息交互。

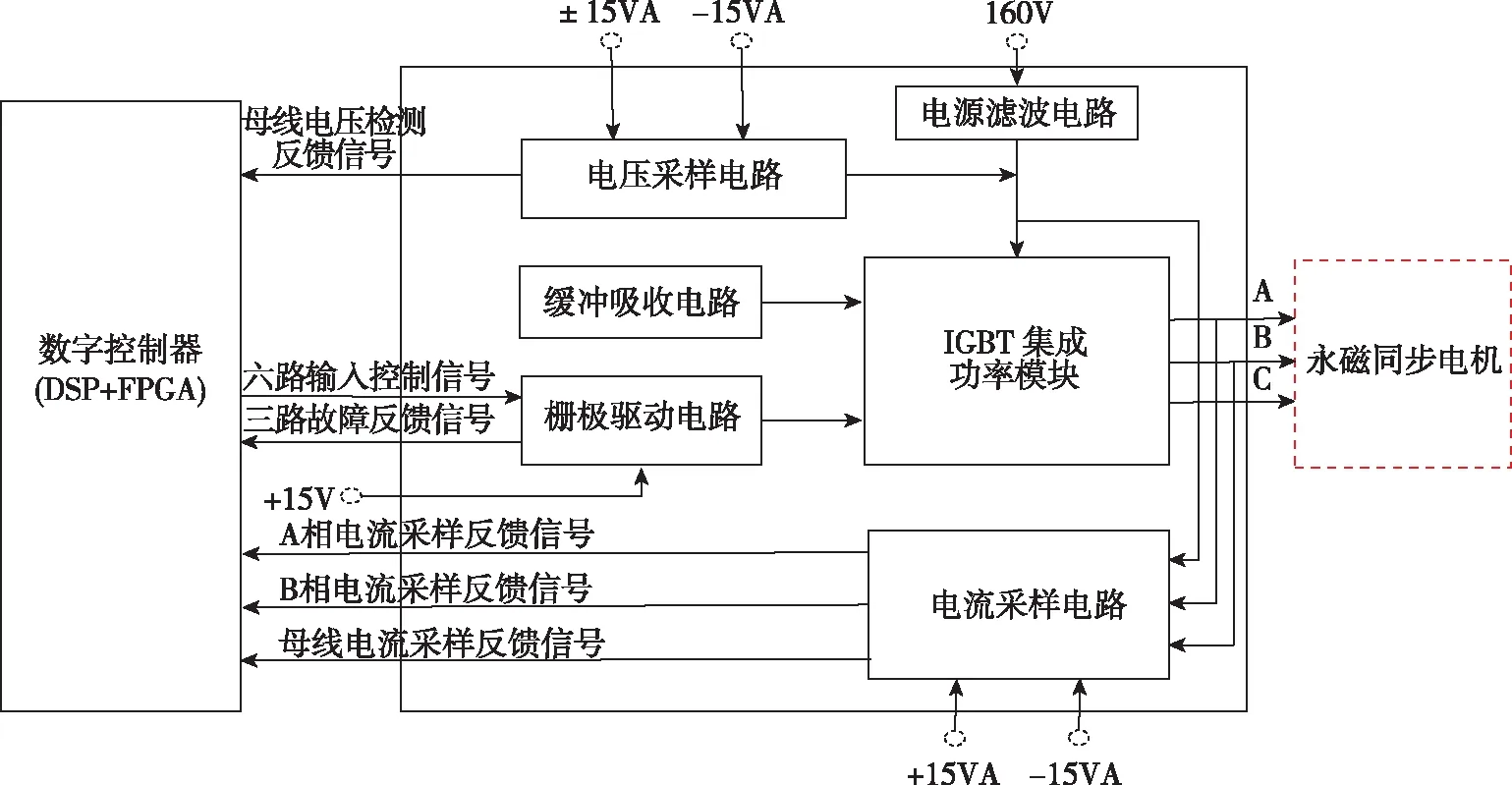

电机驱动器设计原理框图如图3所示,采用集强、弱电信号隔离,欠压、短路及过温软硬件结合的双重保护方案,主要由IGBT集成功率模块、栅极驱动电路、采样控制电路、RCD缓冲吸收电路组成。功率电源+160V,栅极驱动、采样控制电路供电源分别为+15V、±15VA。

图2 驱动控制器设计原理框图Fig.2 Functional block diagram of drive controller design

图3 电机驱动器设计原理框图Fig.3 Functional block diagram of motor drive design

2.4 系统控制策略

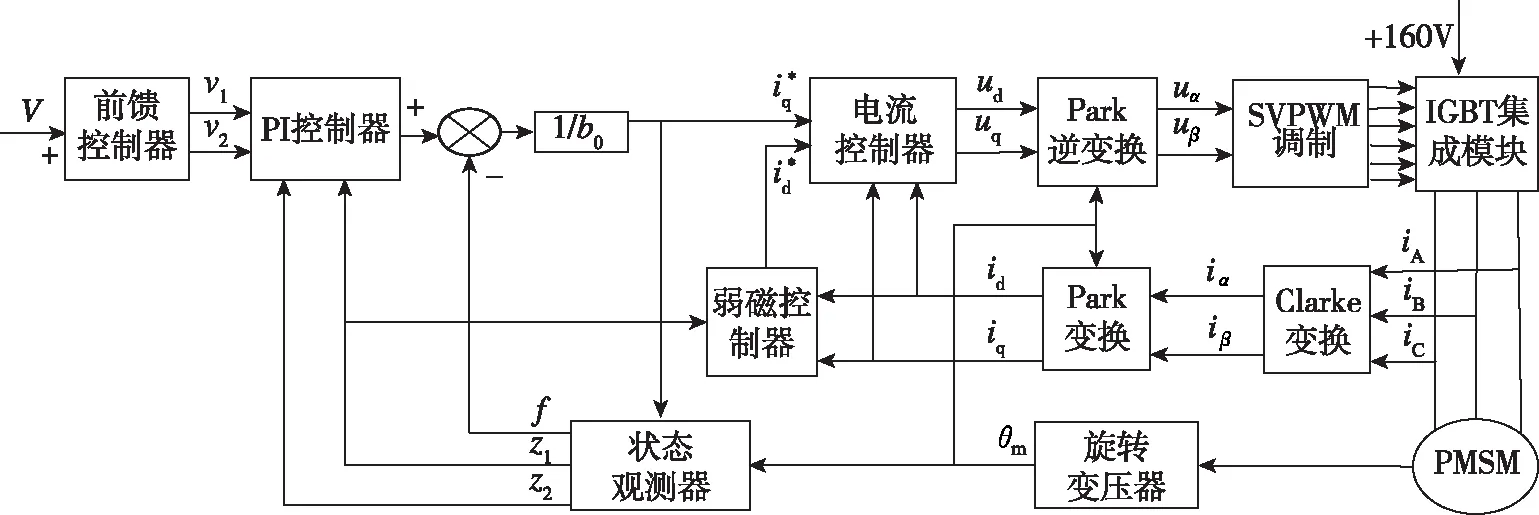

系统控制基于位置、转速和电流的三闭环控制,采用id= 0的转子磁场定向的空间矢量控制(Space Vector Pulse Width Modulation,SVPWM),其控制策略原理框图如图4所示。旋转变压器用来获取电机转速n和转子位置角度θ,转速n用于转速外环的反馈,转子位置角度θ参与坐标变换。

图4 系统控制策略原理框图Fig.4 Functional block diagram of system control

3 系统性能仿真分析

3.1 仿真模型

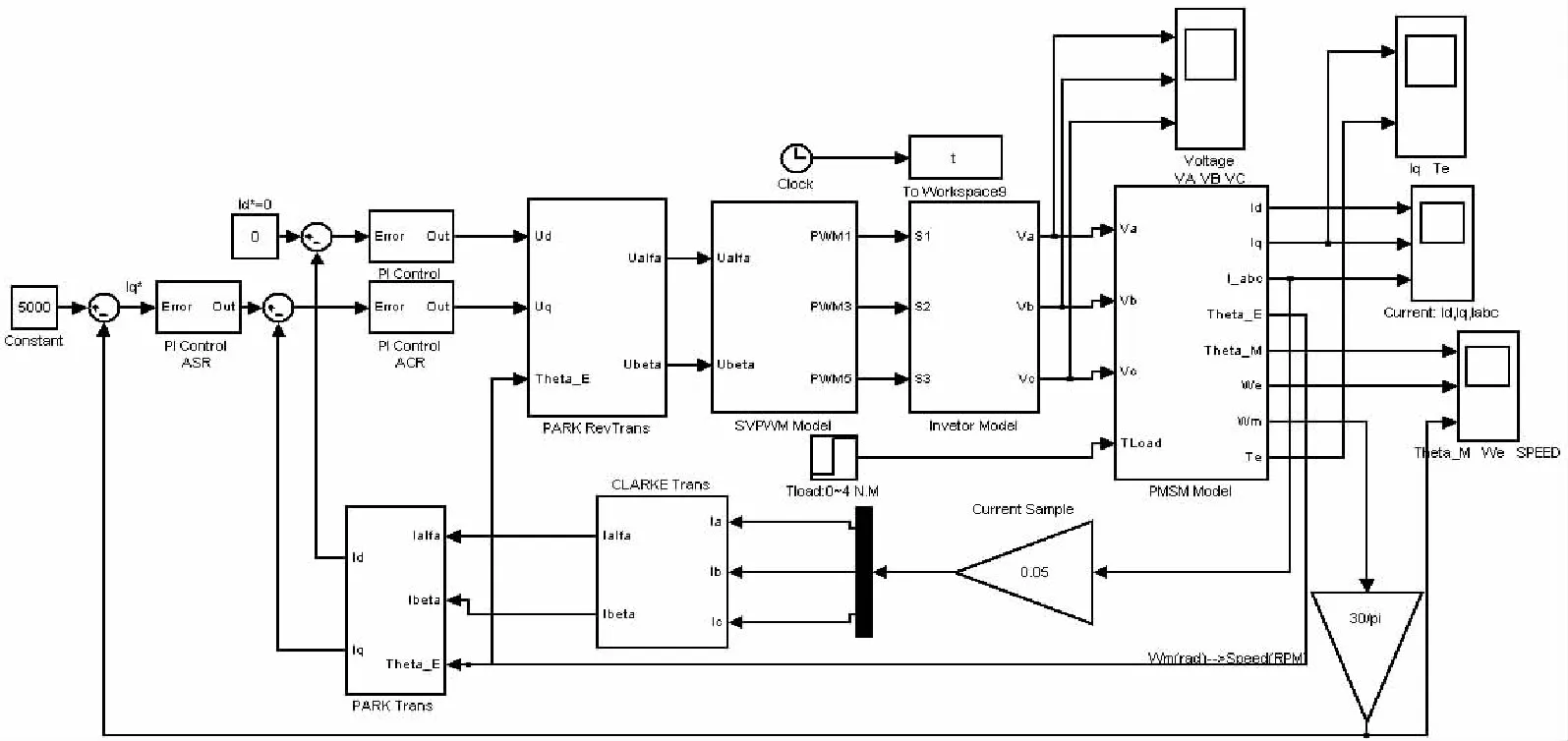

系统控制采用位置、转速、电流三环控制,结合空间矢量控制方法和基本原理,根据伺服机构结构设计和主要参数,综合动态响应、负载能力、快速跟踪特性及系统非线性等不可预见参数等因素影响,利用MATLAB/Simulink建立伺服机构控制整体仿真模型,如图5所示。

图5 系统仿真模型Fig.5 System simulation model

3.2 仿真结果

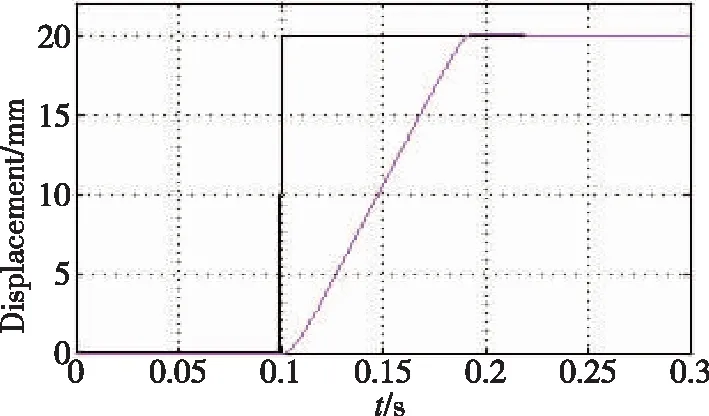

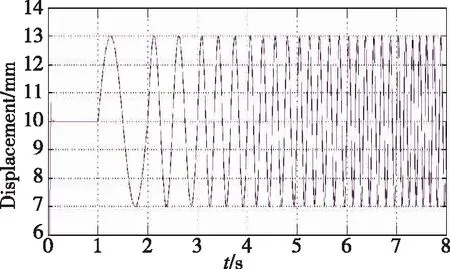

负载条件下分别输入20mm阶跃指令和3mm扫频指令(偏置10mm),仿真波形如图6(a)和图6(b)所示。由仿真结果可知,系统具有较好的位置跟踪特性和幅频特性,20mm上升时间0.8s,最大速度250mm/s,11Hz相移为-45°,频带宽14Hz。

(a) 阶跃响应仿真波形

(b) 频率特性仿真波形图6 阶跃响应仿真&频率特性仿真波形Fig.6 Simulation waveform of stepresponse test and frequency sweep test

4 实验结果及分析

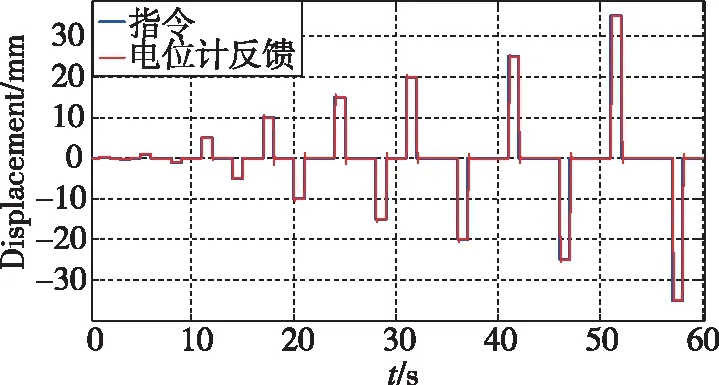

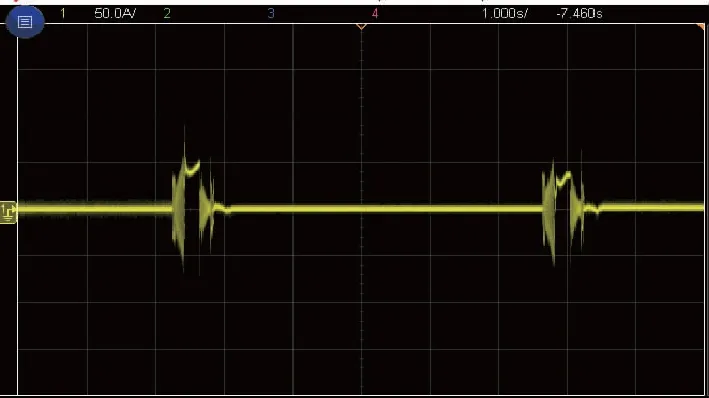

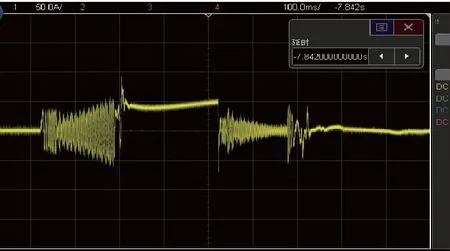

将伺服机构固定在负载台上,带等效惯量不小于40kg·m2、负载梯度为115(N·m)/(°)的扭板,分别进行阶跃信号负载测试和偏置20mm指令幅值3mm正弦波扫频测试。阶跃指令响应负载测试波形分别如图7~图9所示。

图7 负载阶跃响应试验波形Fig.7 Waveform of load step response test

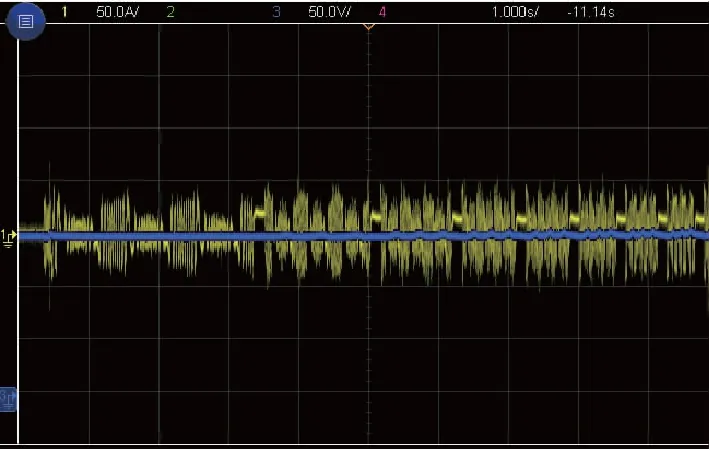

图8 最大负载阶跃响应试验测试相电流波形Fig.8 Phase current waveform of maximumload step response test

图9 最大负载阶跃响应试验相电流曲线展开图Fig.9 Expanded view of phase current waveform ofmaximum load step response test

根据试验结果,试验情况总结分析如下:

1)非灵敏度不大于0.2mm;

2)负载位置跟踪准确、稳定;

3)最大负载力矩不小于3711N·m,对应负载力不小于12371N;

4) 负载3000N·m对应负载速度不小于245mm/s;

5) 相电流持续电流约50A,尖峰电流不大于100A。

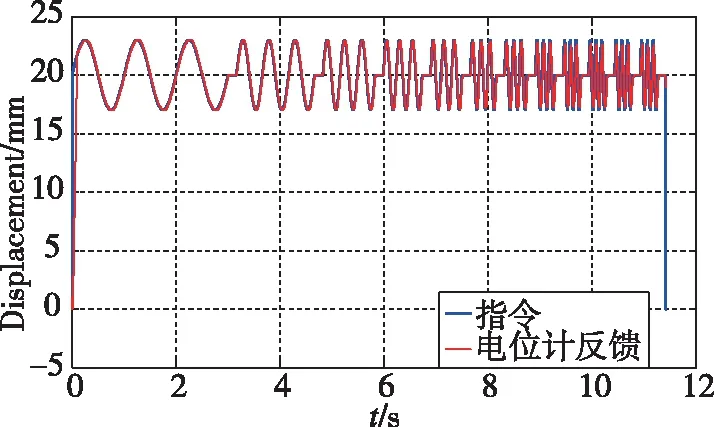

正弦波信号偏置负载频率特性测试波形分别如图10~图11所示。

图10 偏置负载频率特性试验测试波形Fig.10 Waveform of bias load frequency sweep test

图11 偏置负载频率特性试验相电流Fig.11 Phase current of bias load frequency sweep test

根据试验结果,试验情况总结如下:

1)负载偏置下位置跟踪特性较好,频宽不小于12Hz,无明显谐振;

2) 相电流峰值不大于70A。

5 结论

本文针对大功率电动伺服机构发展需求,提出了一种将永磁同步电机、伺服机构、传动机构及结构本体集成一体的新型工程设计方案,达到了提高功率质量比、减小消极质量、减小系统间隙和提高系统性能的目的;同时对高可靠集成驱动控制器及高性能控制策略展开了工程研究。实验结果表明,该伺服机构在大惯量负载和转矩负载条件下能较好地满足系统动态响应、负载鲁棒性和长时间工作可靠性的需求。