某车型“一字型”管梁失效分析及质量改进

罗致岗

某车型“一字型”管梁失效分析及质量改进

罗致岗

(陕西重型汽车有限公司,陕西 西安 710200)

针对某车型试验中管梁断裂失效问题,应用故障树方法分别从设计因素、零部件因素、装配因素和使用因素进行系统分析,最终确定问题产生原因并提出质量改进方案。

故障;断裂;改进

1 问题描述

某6×6军用越野车在陆军试验场进行可靠性试验时发生了后桥附件纵梁外部“一字型”套装管梁断裂问题,故障里程8000Km。故障图片见图1。

图1 故障图片

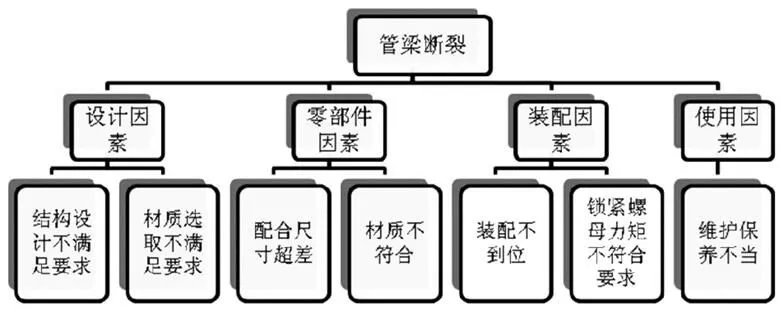

2 建立故障树

依据目前的故障模式,为了分析“一字型”管梁断裂问题原因,建立以管梁断裂为顶事件的故障树[1],见图2。

图2 管梁断裂故障树简图

下面按照故障树列举的底事件逐一分析。

2.1 设计因素

此结构管梁以前广泛应用于其它车型,技术状态没有发生变更,管梁结构和材质以前未出现过类似质量问题,初步可判定设计过程满足要求。

下面应用ANSYS软件进行有限元分析,进一步验证设计的合理性。

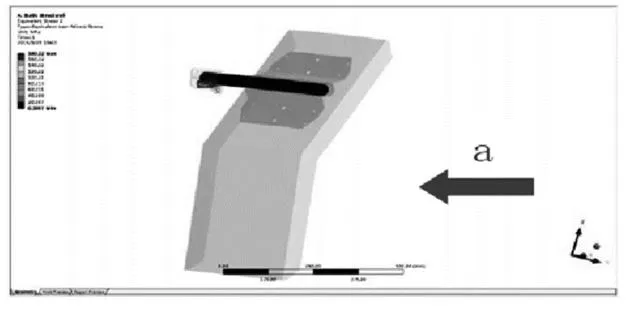

构建模型边界条件。将固定托架与车架连接的四个螺栓孔施加固定约束,将固定托架上用于夹紧管梁的螺栓孔按Q/SQ 100400 中螺栓拧紧力矩要求,施加紧固力矩58~71 Nm, 相对应预紧力为23200~28400N(取其较小23200N)。将固定板总成、管梁等零件默认绑定约束,固定托架与管梁之间施加摩擦约束。给所有件施加重力,并分别前后(X方向)、上下(Z方向)加载加速度(相比静载条件动态下受力更为恶劣),模拟车辆加速或制动以及在凹凸路面上下跳动时的受力。分为典型制动、加速/启动、垂直上升和垂直下落四工况[2]。

a)工况1(典型制动) a= -0.65g(g为重力加速度,下同)见图3所示。

图3 制动过程中管梁应力分布

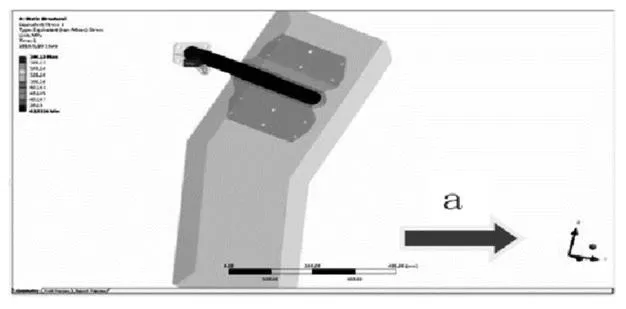

图4 加速/启动过程中管梁应力分布

b)工况2(加速/启动)a=+0.5g见图4所示。

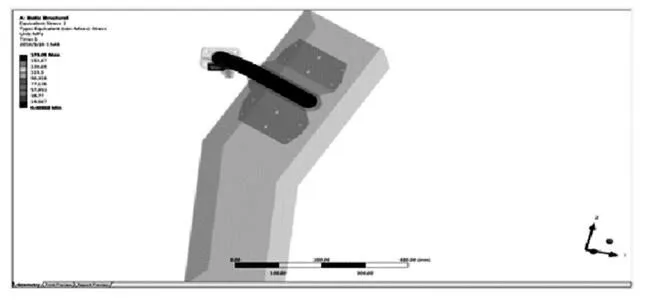

c)工况3 (垂直上升)a=+2.5g见图5所示。

图5 上跳过程中管梁应力分布

图6 下落过程中管梁应力分布

d)工况4(垂直下落)a=-2.5g见图6所示。

分析结果显示,在四种不同的工况下,最大应力均出现在管梁与固定托架连接的地方,最大应力分别为180.22 MPa、180.13MPa,173.05MPa和186.79 MPa,均没超过20钢材料屈服极限245 MPa,因此满足使用要求。

通过上述分析,设计过程不存在风险,设计因素可予以排除。

2.2 零部件因素

检验配合尺寸(内外径)及其它尺寸,均符合图纸设计要求。

下面对故障件理化分析。

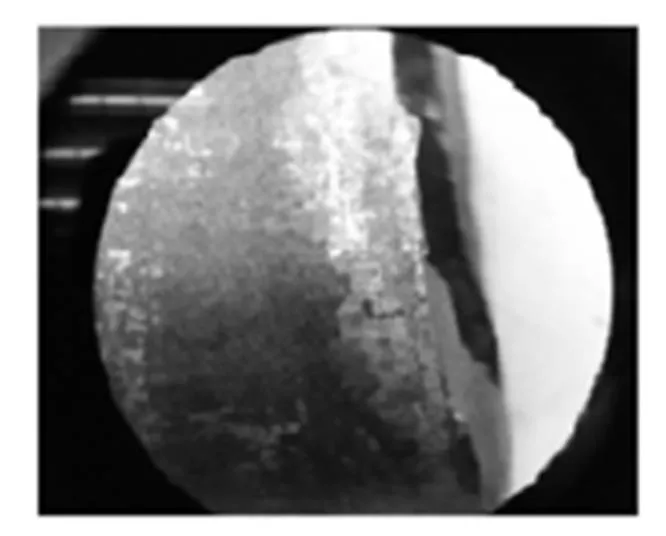

故障件宏观检查。送检的断裂零件外观形貌见图7。断裂零件断裂部位距端面116mm,图7中左侧为端部,右侧为断裂处。断裂零件轴向约三分之一圆弧范围内有明显的低温锈蚀现象,其余漆膜基本完整。断裂处附近有明显的摩擦、挤压现象,局部有轻微压塌现象,断口周边漆膜完全磨掉,露出新鲜的金属本体,观察断口附近的轴向表面,隐约可见明显的摩擦痕迹及挤压形成的环向沟槽,见图8。经查,断裂的管梁零件以较大的间隙插入固定在汽车纵梁上的支座内,二者采用螺栓进行锁紧。零件断裂位置与其插入支座的根部位置基本吻合,管梁断裂处轴向的磨痕系二者之间发生微小相对位移、相互摩擦所致。

另外,断裂管梁断口稍不平齐,大致与零件轴问重直,表面较均匀的覆盖黄褐色氧化物,经化学方法清洗后,断口金属光泽明显,明暗程度稍有差异,清洗后的断口左侧约三分之一区域内色泽稍亮且稍光滑,此区域应为疲劳源及扩展区,右侧约三分之二区域内色泽稍暗,右侧区域断口边缘可见轻微剪切唇,为最后断裂区域。

图7 断裂件形貌

图8 断口形貌

综合检测分析。在零件断裂处纵向剖开,基体组织为铁素体+珠光体,晶粒细小,出现带状分布。晶粒度分别8-9级,带状组织可评为2级,未见明显的三次渗碳体。基体硬度平均值为166HV10。材质化学成分经检测符合要求。通过确认,磨损部位为疲劳扩展区域,未磨损区域可见二次断裂。

根据材料理化分析结果,并不存在材料本身的缺陷。因此,此零部件因素可予以排除。

2.3 装配因素

装配时,若固定托架上锁紧螺栓未按技术要求紧固时,管梁在固定托架径向运动,在整车行驶过程中来回晃动,产生交变应力,易疲劳失效,发生断裂。

检查装配记录,当时装配过程紧固螺栓力矩符合工艺要求,因此装配因素可以排除。

2.4 使用因素

车辆在越野路面行驶时,管梁固定托架紧固紧螺栓因剧烈振动可能会松旷,如未及时紧固螺栓,管梁会在内托架发生微小位移,容易疲劳断裂。此次故障就发生在试验过程中,支架产生断裂与行驶过程的维护保养、工况等有关,因此,使用因素不可排除。

如上分析,引起管梁断裂原因为固定托架未能锁紧管梁,管梁在托架内径向运动,进而受冲击交变载荷形成局部应力集中,最后产生疲劳断裂。

3 分析结论

断裂管梁材质质量合格;管梁与支座发生相对位移,最终发生疲劳断裂。

从管梁有限元分析情况可知,管梁设计强度满足使用要求。依据理化分析判定为疲劳断裂。从管梁的设计结构分析,所受外载荷不足以导致管梁断裂。但也不排除管梁在使用过程中螺栓未打紧或螺栓松旷后未及时紧固等因素,螺栓锁止不可靠导致车辆在凹凸不平路面、加速及制动过程中,管梁及支架产生震动,对管梁产生冲击载荷。

4 质量改进

为了解决特殊使用工况下管梁失效问题,对管梁支架结构进行设计改进。即在管梁尾端采用硫化橡胶结构,与固定座之间达到过盈配合,避免使用过程中螺栓未及时紧固而造成管梁在支架中移动所引起的疲劳断裂问题。

[1] 王为江,陈国泰.质量管理技术及其应用[M].中国石化出版社, 2014.

[2] 赵一文,李鸿斌.故障模式分析及研究[J].汽车应用研究,2016,(7) 11-15.

Failure analysis and quality improvement of "one type" pipe girder of a heavy truck model

Luo Zhigang

(Shaanxi heavy vehicle co. LTD., Shaanxi Xi'an 710200)

Aiming at the fracture failure problem of pipe girder in the test of a certain vehicle model, the fault tree method was applied to analyze the design factor, component factor, assembly factor and use factor, respectively, and finally determine the cause of the problem and put forward the quality improvement plan.

fault; fracture; improvement

U467

B

1671-7988(2019)09-153-03

U467

B

1671-7988(2019)09-153-03

罗致岗,男,硕士,工程师,就职于陕西重型汽车有限公司。

10.16638/j.cnki.1671-7988.2019.09.049