张峰水库泄洪洞弧形工作闸门运行问题与处理

李凯凯

(山西张峰水库建设管理局,山西 晋城 048215)

1 工程概况

张峰水库泄洪洞平面上呈直线布置,由压力洞段、闸室段、挑流段等组成。可满足下游河道20年一遇安全泄洪流量800 m3/s,最大泄洪流量1 159 m3/s。闸室段长27.7 m,宽11.6 m,底板高程703.0 m,液压站工作平台高程722.5 m,闸室竖井地面高程771.3 m。泄洪闸设平板事故检修闸门和弧形工作门各一扇,事故检修门孔口尺寸(宽×高)6.5 m×7.5 m,弧形工作门孔口尺寸(宽×高)6.5 m×6.5 m。

弧形工作闸门为直支臂圆柱铰弧形钢闸门,采用“P”型橡皮封水,四边封水,门顶设置两道封水,第一道封水距底槛高度6.65 m,第二道封水距门底槛高度7.2 m。闸门总宽6.5 m,高7.6 m总重122.4 t。闸门总水压力27 765 kN,启闭设备为QHSY液压启闭机,启门容量2 500 kN,闭门容量400 kN。

2 主要问题及原因分析

2.1 通气问题

工作闸门检修完毕后,检修闸门抬升过程中检修闸与工作闸间充水时,工作闸门顶止水出现气流响声和射水现象;主要原因是未设置通气孔,两闸门之间充水时,产生高压气体将橡胶止水冲开,导致工作闸门顶止水出现气流响声和射水现象,造成橡胶止水过早损坏。工作闸门后设置有通气孔,但是与启闭机室未分开布置,泄洪时补气易产生较大气流,工作人员进入启闭机室检查时,易产生安全问题,造成人员伤亡。液压站阀组件锈蚀严重,液压站空气湿度几乎达到饱和状态,导致阀组锈蚀,电气元件损坏,系统维护检修困难。

2.2 小流量开启时震动问题

2007年泄洪洞工作闸门调试完成,至2017年汛期泄洪运行3次,最大泄流320 m3/s,闸门开启高度2.0 m,泄洪过程中发生2次开度仪损坏,1次开度连接装置断裂;通过运行发现,工作闸门开启至700~1 300 mm运行时振动较大,开度仪易损坏。

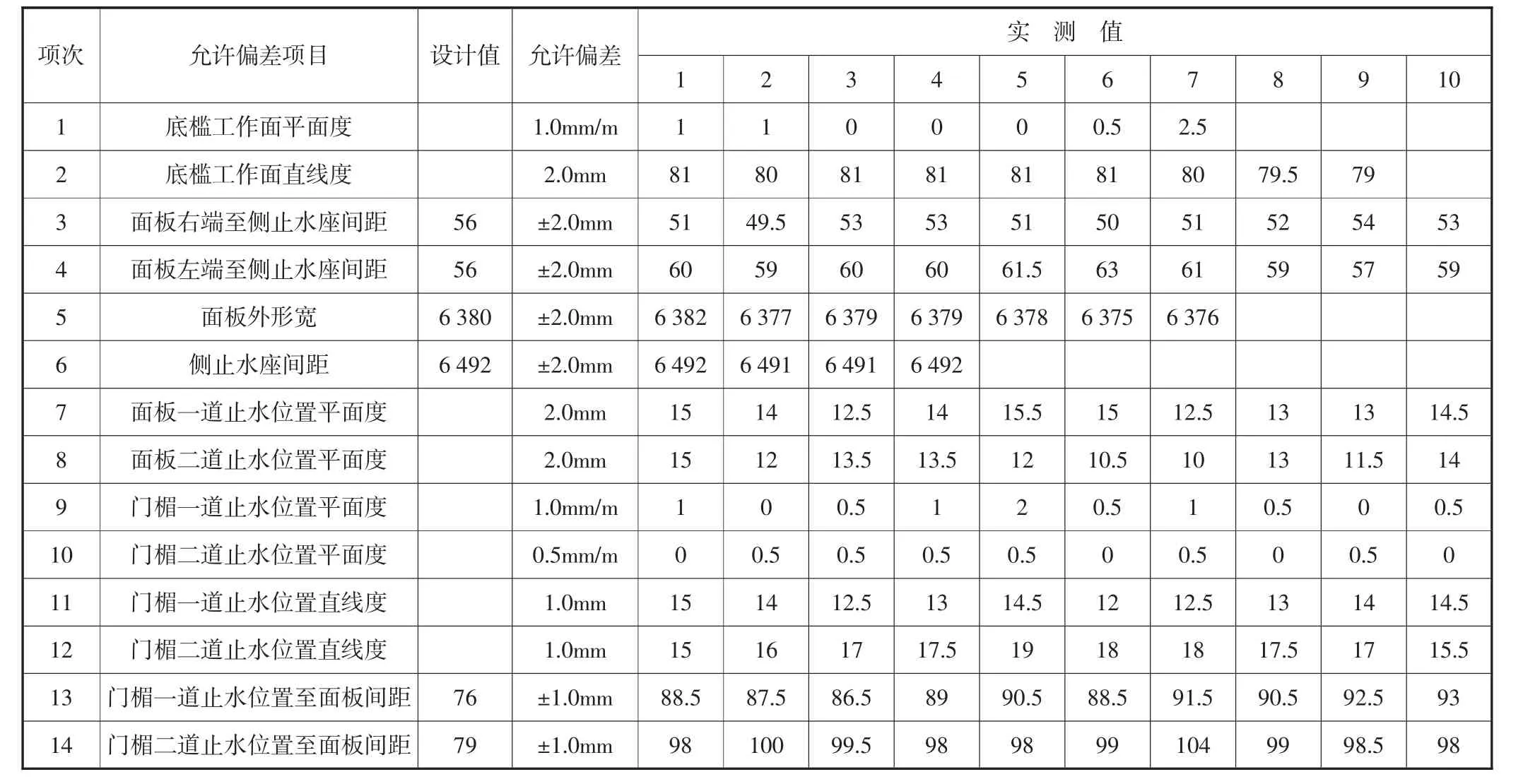

通过泄洪运行检查,发现工作闸门上部固定的止水橡胶,在闸门开启时脱离止水座,此时完全依赖下部门楣处止水橡皮止水;因充水时高压气体冲击下部止水橡皮,使得橡胶止水过早损坏,部分止水控制精度超过4 mm(见闸门安装质量检查表1)已经失效,高压水流冲出损坏段从门顶射出,此时门顶与门底同时过流,加剧闸门振动。

2.3 闸门底止水回弹及闸门上浮问题及原因分析

工作闸门关闭后,开度显示会有少许回弹,分析底止水没有预压缩,底部出现射水现象,会对闸底板产生破坏;泄洪运行过程中闸门开至1 400 mm至1 720 mm时,开度仪数据跳动,闸门出现上浮现象。

分析原因主要是:油缸存在内漏问题,当油泵停止工作时,使得液压缸压力下降,止水橡皮产生回弹,当底止水橡皮没有预压缩时,接触面产生射水问题;闸门上浮与闸门振动有关,当闸门处于震动状态时,侧封水橡胶与门槽埋件之间为动摩擦,其摩擦系数远小于静摩擦系数,因此,止水橡胶能提供的摩擦阻力距不足以抵消闸门上托力,最终闸门出现上浮现象。

3 处理措施

3.1 增设通气孔

为将闸门后侧通气孔与启闭机室分离,保障泄洪期间运行管理人员安全和方便系统维护检修,对原液压站设备进行拆除,将722.5 m液压站移至地面771.3 m高程,重新购置安装一套液压站,管路向下延伸接入液压油缸。

表1 闸门安装质量检查表

检修闸门与工作闸门中间的“排气孔”安装在原门楣止水座后部的底板上,钻孔布置3根内径100 mm排气管,排气管顶高程至765 m,管材采用无缝不锈钢管,固定在胸墙下游侧。

弧形工作闸门后侧“补气”问题,将原地面补气孔封堵,利用旧液压站拆除位置开孔,开孔面积约8 m2,采用有机玻璃钢与启闭机室进行分离,封堵至754 m高程形成塔筒,上侧使用有机玻璃钢通风管道接至原设计通气孔765.0 m高程。

通气孔计算采用《水利水电工作钢闸门设计规范》面积计算公式:

式中:Aa——通气孔的断面面积,m2;

Qa——通气孔的充分通气量,m3/s;

[Va]——通气孔的允许风速,m/s,采用40 m/s,对小型闸门可采用50 m/s;

Vw——闸门孔口的水流速度,m/s;

A——闸门后管道面积,m2。

3.2 小流量开启震动问题

由于闸门与埋件安装精度不能满足设计要求,使闸门产生振动,导致止水橡胶损坏,高压水流从门顶射出,门顶与门底同时过流,加剧了闸门振动。首先对闸门原安装精度和止水安装位置进行了现场测量,见表1、2,根据现场测量数据绘制了止水结构图,按照实测数据计算偏差值,现场采用钢板调平、橡胶调整厚度、面板修磨等方式进行处理,止水橡皮安装严格按照《水利水电工程钢闸门制造安装及验收规范》确保橡胶止水安装质量;并将工作闸门胸墙橡胶和闸门顶封水“P”型封水橡胶的橡胶材料改造为聚四氟乙烯复合“Ω”型60水封,压板为翘头形状;并将其它侧止水橡胶一并更换。

门楣一道止水改造方案:①面板止水位置平面度最高点12 mm,最低点15 mm,面板局部向上游3 mm,为有效止水,在门楣Ω60橡胶与δ18橡皮垫板间增设橡皮调整垫,厚度0~3 mm;②门楣止水位置平面度最高点12 mm,最低点15 mm,门楣止水凸向下游侧3 mm,面板止水与门楣止水间增设调整垫0~6 mm,总调整垫厚度0~9 mm。调整垫调平调直,调整垫与原止水板焊接,焊接后贴焊一层10 mm×250 mm×6492 mm钢止水座板,止水座板四周为10~18 mm角焊缝,止水座板与调整垫板采用塞焊法施焊,焊后对止水座进行修磨,使其光滑,焊接后止水座板平面度应小于1.0 mm,门楣止水座至面板外缘面76±1,平行度小于1.0 mm。

门楣二道止水改造方案:①面板止水位置平面度最高点9.5 mm,最低点15 mm,面板局部凸向上游5.5 mm,为有效止水,将面板局部凸向上游处修磨,修磨后面板止水位置平面度小于2.0 mm;②门楣止水位置平面度最高点19 mm,最低点15 mm,门楣止水凸向上游侧4 mm,为有效止水,门楣止水位置凹陷处补焊调整垫板,厚度0~4 mm,调整板与原止水座焊接后,贴焊一条8 mm×200 mm×6492 mm不绣钢止水座,止水座为8~11 mm角焊缝,止水座与调整板间采用塞焊法施焊,焊后对止水座进行修磨,使其光滑,焊接后止水座板平面度应小于1.0 mm,门楣止水座至面板外缘面81±1,平行度小于1.0 mm。

表2 闸门门楣平面至面板外缘尺寸

3.3 闸门底止水回弹及闸门上浮问题处理方案

闸门底止水之所以产生回弹,主要因为液压启闭机存在内漏问题,并且小量的内漏亦是启闭机设计规范所允许的,也是很难避免的。为较好的解决闸门上浮方案,现场采用配重及保压两种方案并行的措施。

弧形闸门启闭力计算采用《水利水电工程钢闸门设计规范》启门力计算公式:

式中:Fw——闭门力,t;

R1——配重力臂,11 m;

nT——摩擦阻力安全系数,1.2;

Tzd——铰轴摩阻力(摩擦系数f为0.15,闸门总水压力P为2808.14 t),Tzd=f×P=421.22 t;

r0——铰轴摩阻力臂(支铰轴轴径540mm),0.27m;

Tzs——止水摩阻力,Tzs=T侧zs+T顶zs=49.047 5 t;

r1——止水摩阻力臂,13 m;

Pt——上托力,Pt=(0.06+0.029)×1.05×49×6.5=29.76 t;

r3——上托力力臂,13 m;

nG——闸门自重修正系数,0.95;

G——闸门自重,90 t;

r2——闸门自重力臂,9.3 m。

计算配重应不小于45 t,新建液压站设有保压系统,因此配重设为40 t,配重全部使用钢制配重,以便于固定在闸门上。

启门力FQ计算公式:

式中:FQ——启门力,t;

R2——启门力臂,12 m;

nT——摩擦阻力安全系数,1.2;

Tzd——铰轴摩阻力,421.22 t

r0——铰轴摩阻力臂,0.27 m

Tzs——止水摩阻力,49.047 5 t;

r1——止水摩阻力臂,13 m;

Pt——上托力,29.76 t;

r3——上托力力臂,13 m;

n'G——闸门自重修正系数,1.05;

G——闸门自重,90 t;

r2——闸门自重力臂,9.3 m;

Gj——闸门配重,40 t;

R1——配重力臂,11 m;

Px——下吸力,0 t。

闸门无法依靠自重闭门,增加配重40 t后,启门力1 850 kN,小于闸门启闭机额定启门力2 500 kN,启闭机满足要求。

首先在闸门下游两根主横梁上方增设配重块,并用支架固定,配重40 t,其次,在新设液压系统内设置保压装置。弧形工作闸门门厚1.2 m,单纯配重会使得闸门主横梁双腹板上下受力不均,降低闸门主梁的强度及稳定性;单纯使用保压装置,会使得保压系统压力过高,从而提高运行维护成本。本次采用配重加保压方式。

4 结语

为提升水库防洪科学化、灵活性调度,充分发挥兴利调度效益,实现泄洪洞在800 m3/s(下游河道安全泄量)以下泄洪安全,解决泄洪洞工作闸门在小开度泄洪震动。通过增设通气孔、止水橡胶改造、增加配重保压装置和新建液压站的处理措施,极大地提高了闸门运行的稳定性和调度的可靠性,止水橡胶改造解决闸门门顶与门底同时过流问题,是消除震动和不安全因素的关键,在闸门后期运行过程中应加强检查,发现问题应及时进行处理,保证闸门运行安全,确保水库防洪调度安全。