铝合金表面激光沉积AlCrFeCoNiCu涂层的组织及耐蚀性能

李彦洲,石 岩

(1.长春理工大学 机电工程学院,吉林 长春130022;2. 长春理工大学 国家国际科技合作基地(光学),吉林 长春130022;3. 吉林工业职业技术学院 机电与智能技术学院 吉林 吉林 132000)

1 引 言

铝合金具有比强度高、比重量小、延展性好、成型质量高等优点,在制造、运输、航天等领域得到了广泛的应用[1-2]。然而铝合金表面硬度较低、易被氧化、耐腐蚀性较差,在某些特定条件下使用受限制。近年来,表面技术逐渐应用于铝合金表面改性,通常采用的方法有电镀法、物理蒸汽沉积法,激光沉积法(LDP)等[3-4]。由于LDP具有污染小、工作效率高等特点[5-8],越来越多地应用于表面改性领域。但由于铝的熔点低、化学电负性较强,所以在铝合金表面激光沉积的涂层材料选择上易受限制,仅有少量自溶性粉末和陶瓷材料得以应用,且沉积层中易出现气孔、裂纹[9-10]。因此,开发新沉积材料以提高涂层综合性能是铝合金应用发展的关键问题。

近年来,高熵合金(High-Entropy Alloy,HEA)作为新兴材料备受学者关注。HEA是指主元数大于或等于5,且每种元素摩尔质量在5%~35%之间的合金体系,其易形成简单固溶体[11]。由于高熵合金多主元的高熵效应,可抑制具有复杂晶体结构的脆性金属间化合物的产生,且具有高强度、高硬度、良好的耐腐蚀性、优异的高温热稳定性等特点。已有学者研究将高熵合金作为涂层材料采用激光沉积技术沉积在基材表面。Shu等人[12]采用低碳钢为基材,利用LDP制备了FeCoCrBNiSi涂层,其硬度达到了700HV0.2,且具有良好的高温耐摩擦性能。Guo等人[13]采用LDP在Q235钢表面上制备了Fe5CrSiTiCoNbMoW高熵合金,结果表明HEA涂层的耐蚀性高于304不锈钢。Meng等人[14]研究了AZ91D镁合金表面激光沉积AlxCoCrFeNiCu高熵合金,制备的HEA涂层仅有体心立方结构(BCC)和面心立方结构(FCC)固溶体,涂层的耐磨性是基材的7倍,当Al摩尔比例在1.5~1.8之间时,涂层缺陷最少。Shon等人[15]在纯铝表面激光沉积了AlFeCrCoNi涂层,涂层具有BCC固溶体相结构,但一次激光沉积工艺制备的涂层会产生气孔和裂纹,需采用二次沉积工艺提高涂层成型质量。本课题组[16]采取预置法在铝合金表面激光沉积了Al0.5CoCrFeNiCu0.7高熵合金,使涂层硬度达到750 HV0.2。可见,高熵合金因其良好的力学性能和耐腐蚀性能已成为激光沉积涂层材料研究的热点方向。但在铝合金表面激光沉积HEA涂层研究方面,成型质量高的涂层工艺目前局限于二次激光沉积和预置法,而这些工艺操作复杂,制备涂层效率低,仅限于实验室应用。Fe、Co、Ni、Cr在元素周期表中处于同一周期相邻位置,原子半径接近,互溶性好,易形成固溶体,Cu元素与Al具有良好的润湿性,有利于改善涂层与铝合金基材的结合强度。本研究使用同轴送粉器将高纯度Cr、Fe、Co、Ni、Cu粉末直接激光沉积在铝合金表面,以减少工艺流程,提高涂层制备效率。利用基材稀释作用合成AlCrFeCoNiCu高熵合金,研究了涂层组织、硬度和耐腐蚀性,为铝合金表面制备高熵合金涂层的后续工业应用提供理论依据和实验范例。

2 材料与方法

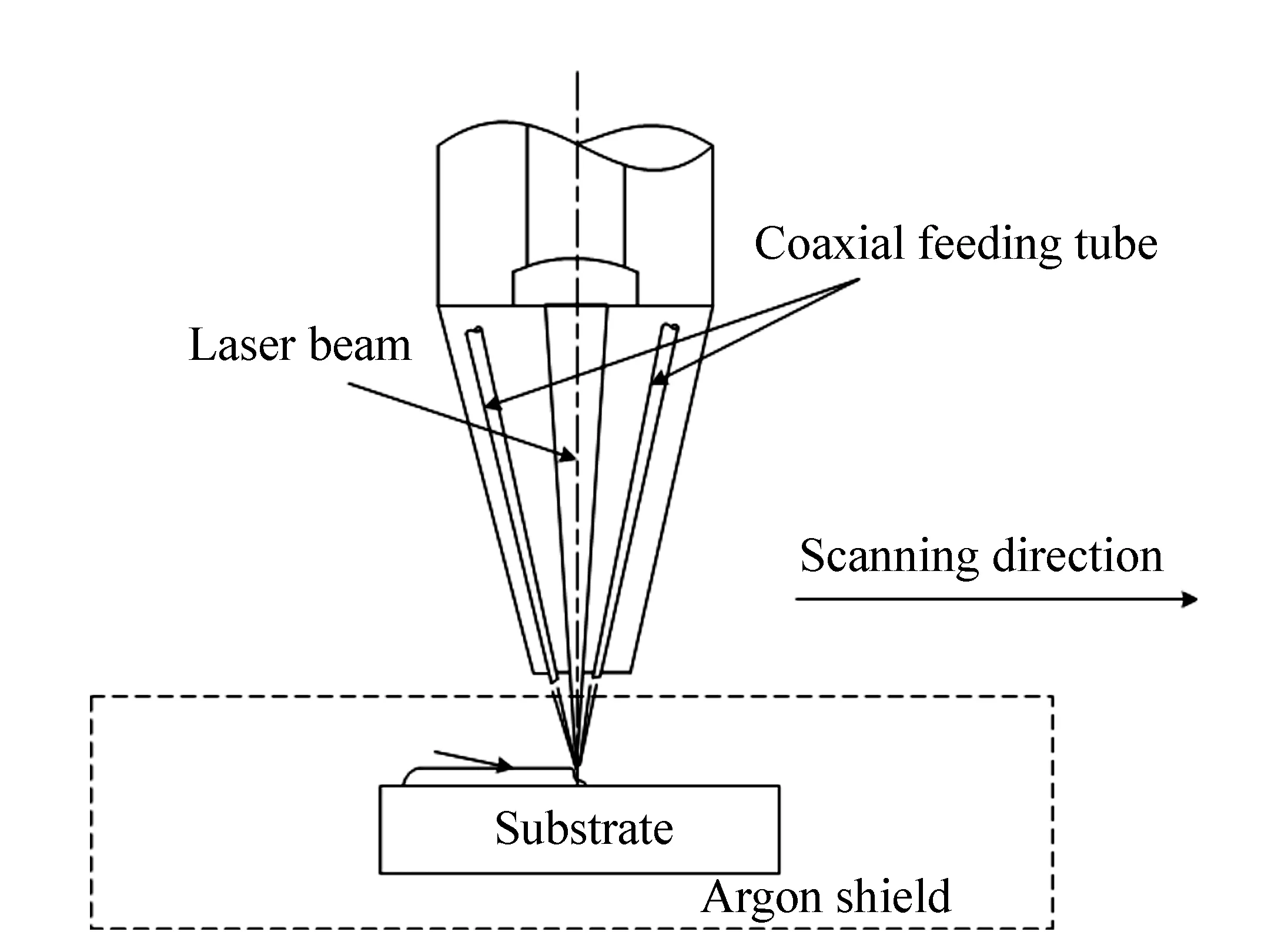

图1为激光沉积原理示意图。激光器采用Rofin公司生产的DC050型板条式CO2激光器,最大输出功率P=5 000 W。送粉装置采用RC-PGF-D-2型同轴送粉器,载气为氩气。基材为5083铝合金,主要化学成分(质量分数):4.0%≤Mg≤4.9%,0.05%≤Cr≤0.25%,Si≤0.4%,Cu≤0.1%,Zn≤0.25%,Ti≤0.15%,Fe≤0.4%,其余为Al,尺寸为50 mm×30 mm×10 mm。激光沉积前使用600#,800#砂纸将表面逐级打磨,再经饱和氢氧化钠溶液与稀盐酸溶液依次碱洗和酸洗,彻底去除氧化膜后放入丙酮溶液中超声清洗,最后密封保存备用。合金粉末选用长沙天久金属材料公司生产的球形Fe、Co、Ni、Cr、Cu金属粉末,纯度大于99.5%,筛取粒度为200~325目,按等摩尔配比,在氩气氛围内球磨1 h,然后封装备用。区别于前期实验[17],在本次激光沉积实验中添加惰性气体保护,并未在沉积粉末中添加Al元素,因其熔点低,在球磨时易被合金化,故需降低研磨速率,然而,这将导致工艺时间过长,不利于实际生产应用。采用单道激光沉积实验,基材预热温度为200 ℃,氩气氛围,保护气体流量为5 L/min。经多次实验,确定加工参数如下:激光功率P=1 500 W,扫描速度v=200 mm/min,送粉率S=6 g/min,光斑直径D=1.2 mm。

图1 激光沉积原理示意图Fig.1 Schematic diagram of laser deposition

激光沉积后的试样沿垂直于扫描速度方向切取涂层横截面,制成金相试样,用王水腐蚀。采用JSM-6510F型扫描电镜(SEM)观察组织,采用能谱仪(EDS)分析成分。采用荷兰帕纳科公司Empyrean锐影X射线衍射仪(XRD)对球磨后的FeCoNiCrCu粉末及涂层样品进行相结构分析,选用Cu靶,管电压为40 kV,管电流为300 mA,采用石墨滤波片,扫描速度为4(°)/min,扫描角步长为0.05°,衍射角扫描范围为20°~90°。采用MH-60型显微硬度测量仪测试涂层硬度,选用200 g载荷,加载时间为10 s。采用德国扎纳电化学工作站(Zennuim pro)进行测试,电解液为3.5%NaCl溶液。选用三电极工作体系,其中工作电极(WE)为涂层或基材,参比电极(SCE)为饱和甘汞电极,对电极(CE)为铂电极。测试前将工作电极在腐蚀液中浸入2 h,待开路电位稳定后,在室温下进行动电位极化曲线和电化学阻抗谱测试(EIS)。极化曲线测试扫描区间为-2~1 V,扫描速率为5 mV/s,EIS测试频率范围为100 mHz~10 kHz,开路电位为10 mV,采用Zview软件对阻抗谱数据进行拟合计算。

3 结果及讨论

3.1 组织结构分析

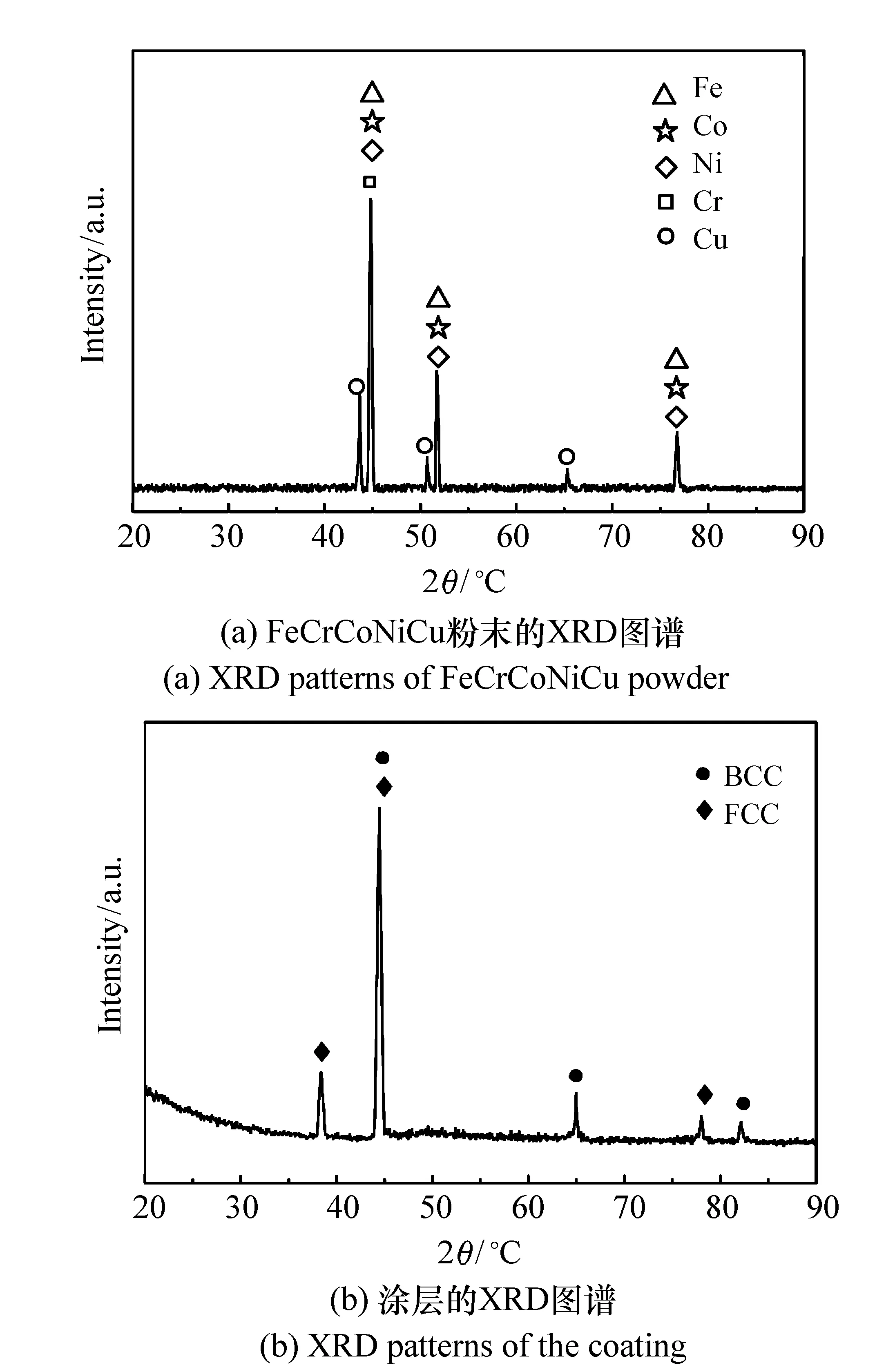

图2(a)、2(b)分别为球磨机研磨1 h的Cr、Fe、Co、Ni、Cu混合粉末与激光沉积涂层的XRD图谱。

图2 FeCrCoNiCu粉末与涂层XRD图谱Fig.2 XRD patterns of FeCrCoNiCu powder and the coating

由PDF卡片标定可知,球磨后的混合粉末仍然具有各个单质粉末性质,并未被氧化或合金化。涂层相包括BCC和FCC,并未形复杂晶体结构相。BCC和FCC相混合的衍射峰证实了Al元素在熔池搅拌作用下上浮至涂层[18]。Gibbs自由能式为:

Gmix=Hmix-TSmix,

(1)

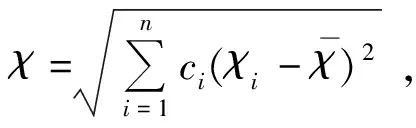

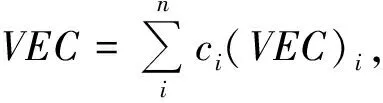

Gmix为系统自由能,Smix为混合熵,Hmix为混合焓,T为热力学温度。根据式(1)可知,较大的混合熵可以降低合金系统自由能,抵消混合焓作用,形成自由能更低的固溶体相结构,而不易形成金属间化合物,尤其在高温条件下。因此研究中5种元素按等摩尔比混合满足此固溶体相形成条件[19]。此外,高熵合金相结构也与合金体系的原子半径比(δ)、电负性差异(χ)、价电子浓度比(VEC)密切相关[20],可用如下公式表示:

(2)

(3)

(4)

(5)

(6)

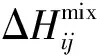

Zhang等人[21]在多主元合金研究中总结了当-15 kJ/mol≤ΔHmix≤5 kJ/mol,1≤δ≤6时,可获得固溶体高熵合金;Guo等人[22]认为当-22 kJ/mol ≤Hmix≤7 kJ/mol,0≤δ≤8.5,11 J/K·mol≤ΔSmix≤19.5 J/K·mol时,易获得固溶体结构。他们都强调了原子半径比是形成固溶体相的重要参数。Fang等人[23]指出,当χ较大时,有利于形成固体结构。Guo等人[24]进一步利用合金体系的VEC判定形成固溶体高熵合金类型。结果显示:当VEC≥8或VEC≤6.87时会形成单一FCC固溶体或BCC固溶体,当6.87≤VEC≤8时会形成FCC+BCC双相固溶体。结合前期实验结果[16],考虑到激光沉积时基材中Al元素上浮因素,选取Al摩尔比x分别为0、0.5、1、1.5、2,计算AlxFeCrCoNiCu合金体系的δ、Hmix、ΔSmix、VEC、χ值,结果如表1所示。

表1 AlxCrFeCoNiCu(x=0,0.5,1,1.5,2)的混合熵、混合焓、原子半径比、价电子浓度比、电负性差

由计算结果知, Al与其他5种元素原子半径、化学电负性差异较大[25],当x=0和x=0.5时,涂层满足形成单一FCC固溶体高熵合金条件,当x=1,x=1.5,x=2时,涂层满足FCC+BCC双相固溶体高熵合金条件,即Al为BCC增强相。本文研究的金属粉末中未添加Al,但由于Al的熔点较低、密度较小,在本文工艺参数下,基材中部分Al会上浮到涂层,且含量高于单一固溶体转变成双相固溶体结构的临界值;另外,激光加工具有能量密度高和冷却速度快的特性,能使高温生成的亚稳态相保存下来,最终涂层形成BCC相与FCC相结构。

3.2 微观组织分析

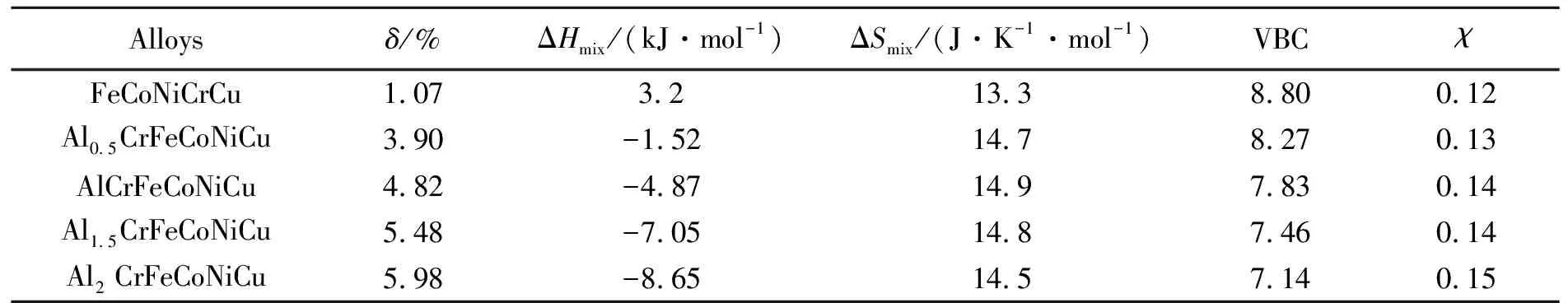

图3为激光沉积层的SEM图。图3(a)为垂直于扫描速度方向的涂层横截面形貌,自下而上可分为基材、热影响区、沉积层3个区域,由图可知,各区域之间界面结合良好。图3(b)为沉积层顶部形貌,可见存在细小致密的等轴晶和柱状晶,图3(c)为沉积层中部形貌,与顶部相比其柱状晶较为粗大;图3(d)为沉积层底部形貌,主要表现为垂直于扫描速度方向生长的粗大柱状晶。在送粉激光沉积过程中,粉末与基材吸收高能激光束热量,在激光束焦点附近形成瞬间高温熔池,熔池底部和顶部分别接触基材和保护气体,导致不同区域晶粒具备不同温度梯度和冷却速率的生长条件,使沉积层各区域呈现不同组织形貌。熔池底部主要通过基材进行散热,靠近基材方向热流分量大,从而导致枝晶沿融合线自下而上生长,形成粗大柱状晶。在熔池顶部,因对流散热和辐射散热的耦合作用,而使该区具有高的冷却速度和低的温度梯度,受此结晶参数影响,快速凝固后形成了细小的等轴晶。在熔池中部,主要依靠对流强制散热,在三维方向上散热均匀,但冷却速度小于顶部,所以形成柱状晶和等轴晶混合的组织形貌。

图3 AlCrFeCoNiCu涂层横截面SEM图.(a)涂层宏观形貌; (b)沉积层顶部; (c)沉积层中部; (d)沉积层底部Fig.3 SEM images of cross-section of AlCrFeCoNiCu coating. (a)Overall morphology of the coating, (b)top zone of the cladding, (c)middle zone of the cladding, (d)bottom zone of the cladding

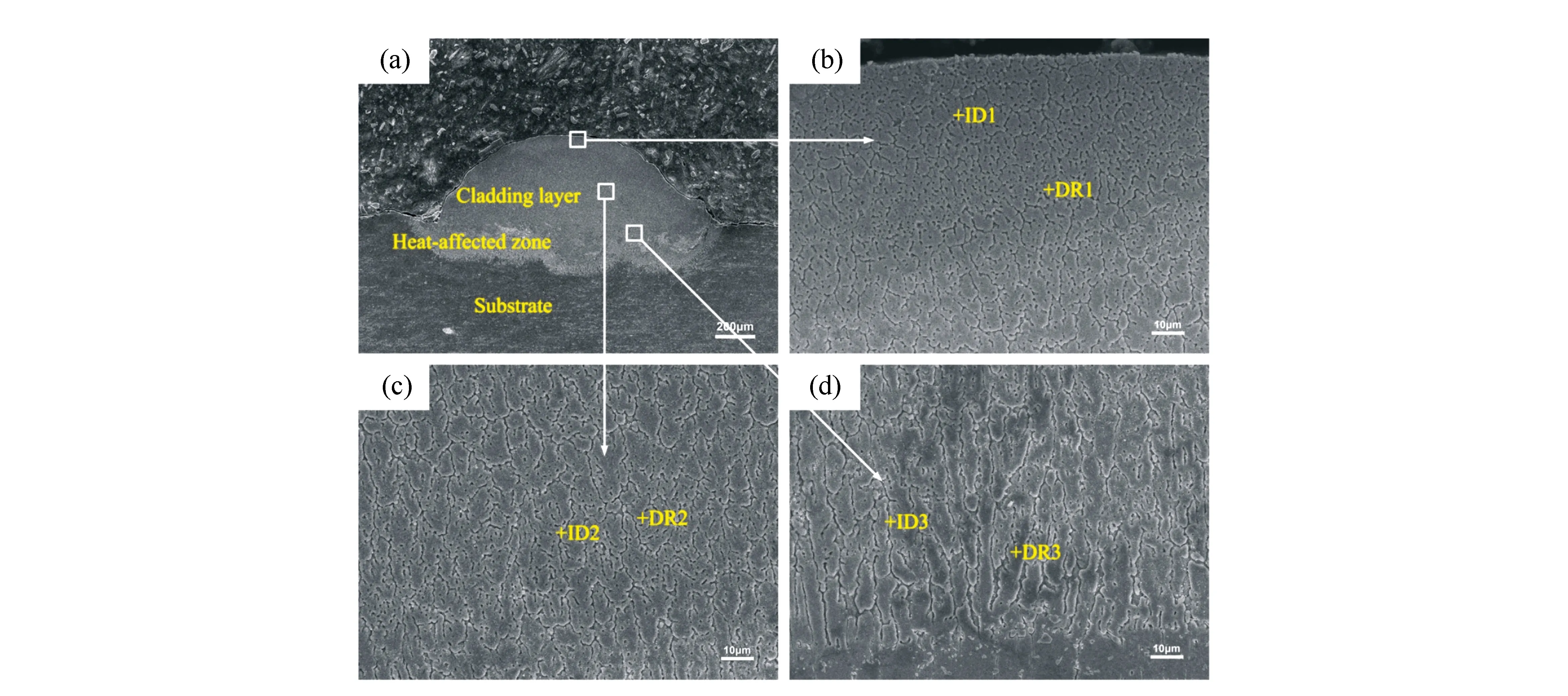

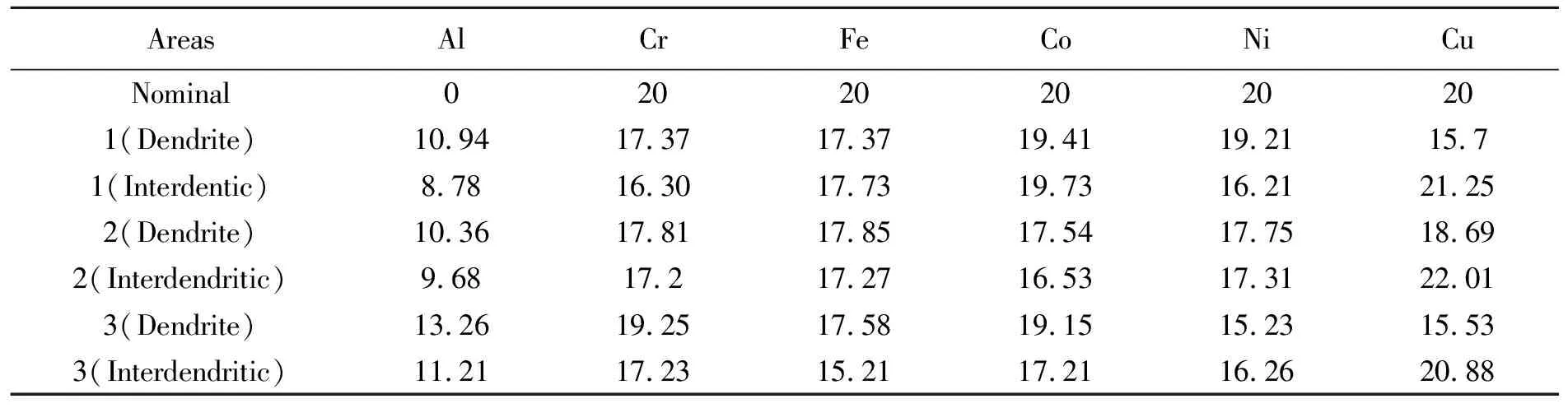

AreasAlCrFeCoNiCuNominal020202020201(Dendrite)10.9417.3717.3719.4119.2115.71(Interdentic)8.7816.3017.7319.7316.2121.252(Dendrite)10.3617.8117.8517.5417.7518.692(Interdendritic)9.6817.217.2716.5317.3122.013(Dendrite)13.2619.2517.5819.1515.2315.533(Interdendritic)11.2117.2315.2117.2116.2620.88

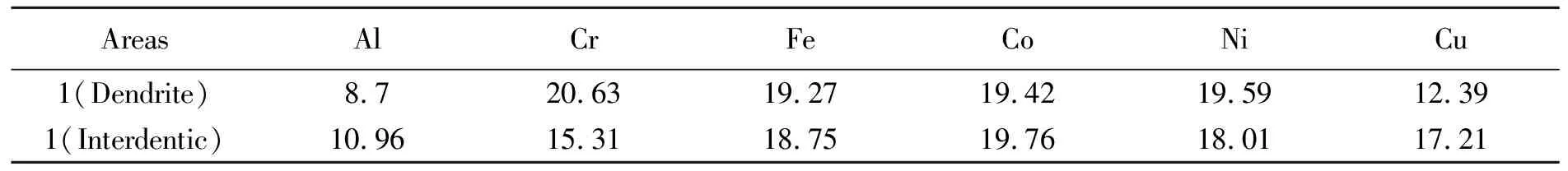

表2为沉积层各区域的EDS结果。由表2可知,由于熔池搅拌作用,Al上浮至沉积层,使各区域元素含量偏离了原始粉末的等摩尔比,结合XRD结果进一步分析可知,枝晶区为BCC相结构,枝晶间为FCC相结构。Cu元素在枝晶间区域大量富集,主要是因为:(1)铜与其他5种元素具有较大的正混合焓[26],致使其与各元素间结合力较弱,在凝固时易被排斥,在枝晶间富集。(2)Cu的熔点低于Fe、Co、Ni、Cr元素,凝固结晶较晚,且其分配系数大于1,易于产生晶间偏析。(3)Cu的晶格结构和晶体常数与其他元素有很大差异,使Cu与各元素间具有较低的互溶度,易引起Cu在枝晶间富集。

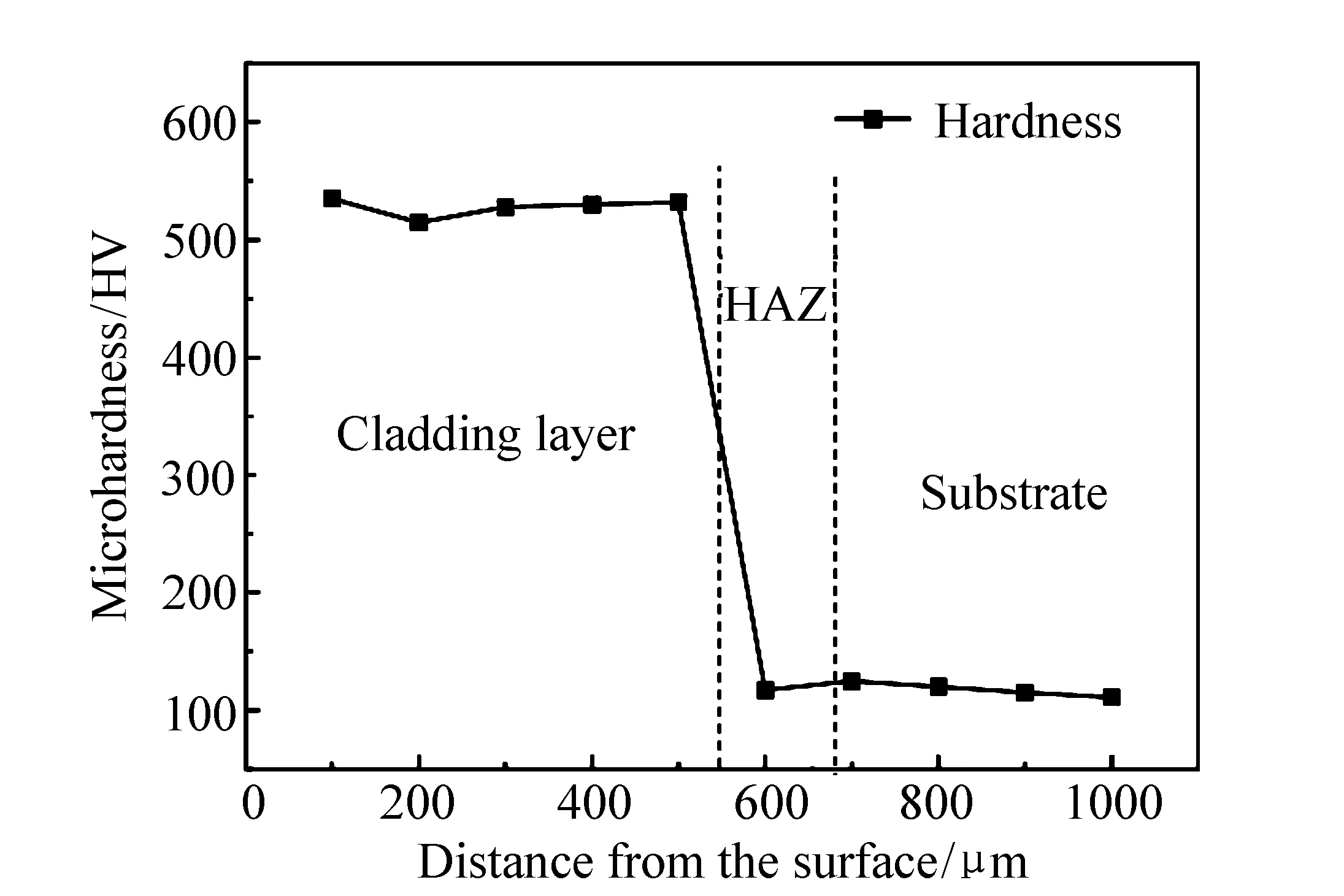

3.3 显微硬度

图4为AlCrFeCoNiCu涂层的显微硬度值。由图4可见,涂层的平均硬度为528 HV0.2,是基材的5倍。HEA涂层硬度远高于基材,有如下原因:(1)组成HEA涂层中的各元素原子尺寸不同,导致晶格畸变较大,位错密度较高,且基材中Al元素原子半径远大于涂层中其他5种元素,进一步增加晶格畸变,使涂层硬度增高。(2)基材中Al上浮使涂层中BCC相结构增多,BCC晶体结构内部滑移带少,使涂层具有高硬度的特点。(3)Al与其他元素混合焓最负[27],增强了元素间的原子结合力,提高了涂层的硬度。(4)激光加工具有快速加热、快速冷却的特点,使涂层中晶粒细化,可以增加固溶体的溶解度,提高固溶极限,进一步提高合金硬度。显然,高熵合金涂层可以改善铝合金表面的力学性能。

图4 涂层的显微硬度分布Fig.4 Microhardness distribution of the coating

3.4 耐腐蚀性分析

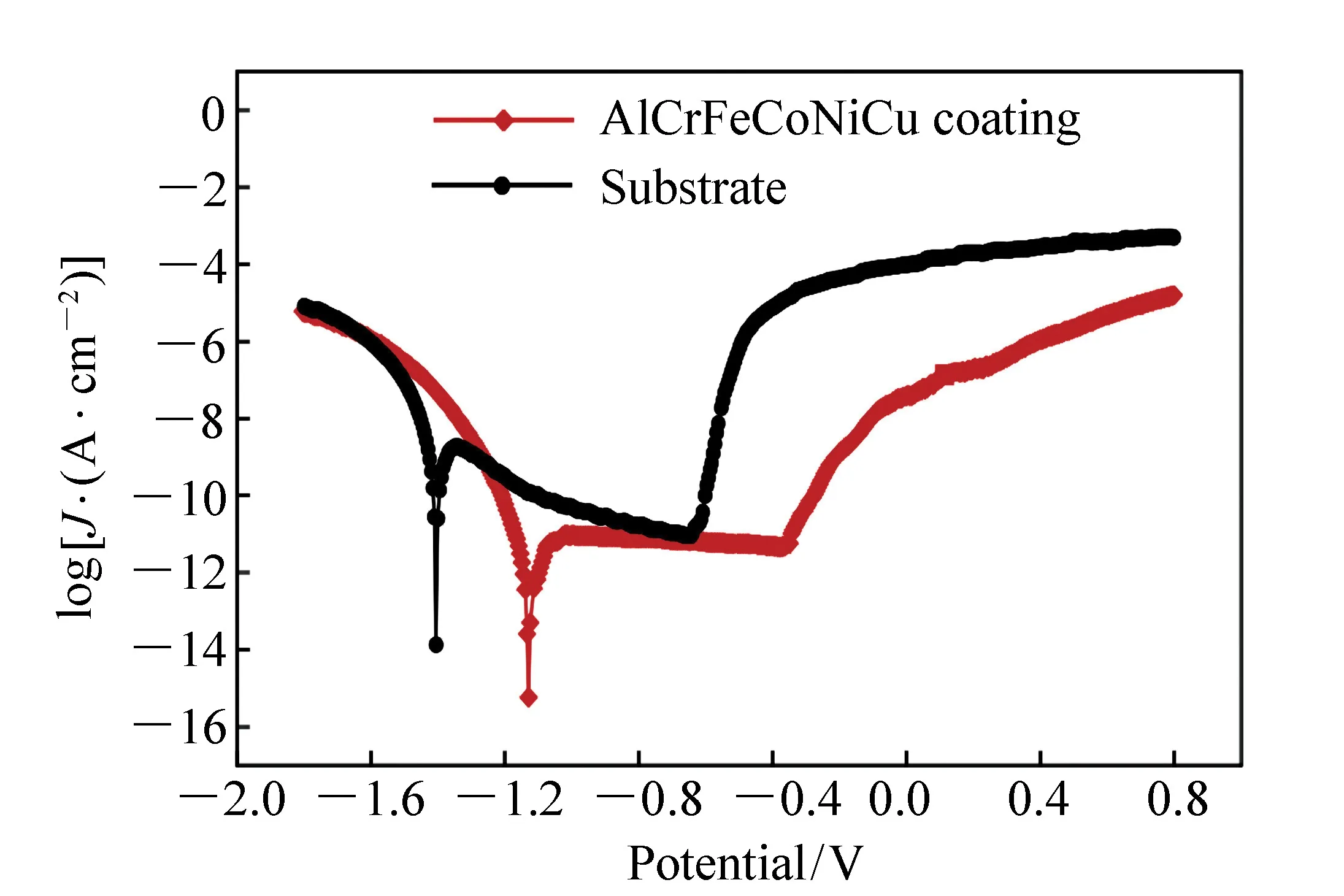

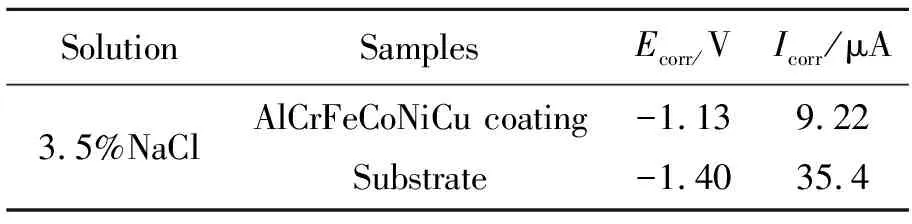

图5为室温下HEA涂层和基材在3.5%NaCl溶液中的极化曲线。如图5所示,HEA涂层和基材均出现了较宽的钝化区间,说明随着电化学腐蚀进行,电极表面会出现一层稳定的钝化膜,减轻Cl离子对工作电极表面的侵蚀[28]。表3为涂层和基材极化曲线的腐蚀电流密度(Icorr)和自腐蚀电位(Ecorr)。根据电化学理论,自腐蚀电位只能体现材料腐蚀的热力学趋势,而腐蚀电流密度是由材料溶解造成的,在评价材料的耐蚀能力时,腐蚀电流密度是重要的参数,腐蚀电流密度越小,材料的耐蚀性能越好[29]。由表可知,HEA涂层的腐蚀电流密度值远小于基材,证明室温下HEA涂层在3.5%NaCl溶液中耐腐蚀性优于基材。

图5 AlCrFeCoNiCu涂层和基材在3.5%NaCl溶液中的动电位极化曲线Fig.5 Potentiodynamic polarization curves of AlCrFeCoNiCu coating and the substrate in 3.5%NaCl solution

SolutionSamplesEcorr/VIcorr/μA3.5%NaClAlCrFeCoNiCu coatingSubstrate-1.13-1.409.2235.4

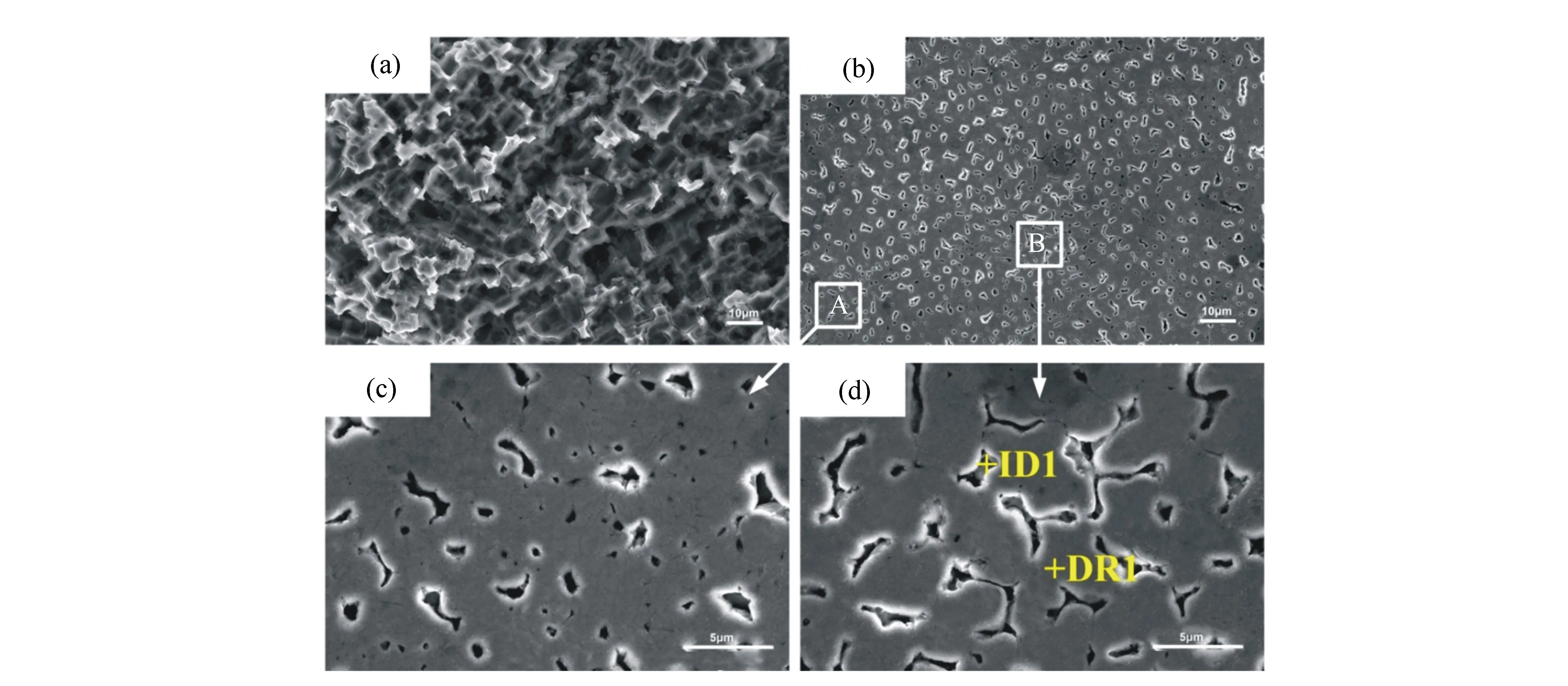

图6(a)、6(b)分别为3.5%NaCl溶液中经动电位极化测试后的基材和涂层表面的腐蚀形貌。由图6(a)可知,动电位极化后的铝合金表面已经被全面腐蚀。图6(b)可看出涂层表面较基材完整,但有明显的腐蚀斑点。图6(c)、6(d)为涂层腐蚀形貌的局部放大图,可见,沉积层中分布着不均匀的腐蚀坑和腐蚀晶界。腐蚀坑是因为溶液中Cl离子具有极强的穿透性,它吸附在钝化膜上形成最薄弱的区域,使腐蚀过程中发生闭塞电池效应,造成涂层集中腐蚀[30]。表4为动电位极化后的涂层EDS分析结果,由表可知,晶间区域Cu含量远高于晶内区域,导致极化过程中晶内和晶间区域具有不同的腐蚀电位,且晶间腐蚀电流高于晶内腐蚀电流,从而形成电势差明显的原电池,使富Cu区被选择性腐蚀;另外,晶内Cr元素含量较高,而Cr具有良好的耐腐蚀性能,二者共同作用,最终使涂层中出现明显的腐蚀晶界。

图6 AlCrFeCoNiCu涂层和基材在3.5%NaCl溶液中动电位极化后的SEM图. (a)基材形貌, (b)AlCrFeCoNiCu涂层形貌, (c)图(b)中A区域的局部放大图, (d)图(b)中B区域的局部放大图Fig.6 SEM images of AlCrFeCoNiCu coating and the substrate after polarization tests in 3.5%NaCl solution. (a)Morphology of the substrate, (b)morphology of AlCrFeCoNiCu coating, (c)magnification of region A in Fig.6(b), (d)magnification of region B in Fig.6(b)

AreasAlCrFeCoNiCu1(Dendrite)8.720.6319.2719.4219.5912.391(Interdentic)10.9615.3118.7519.7618.0117.21

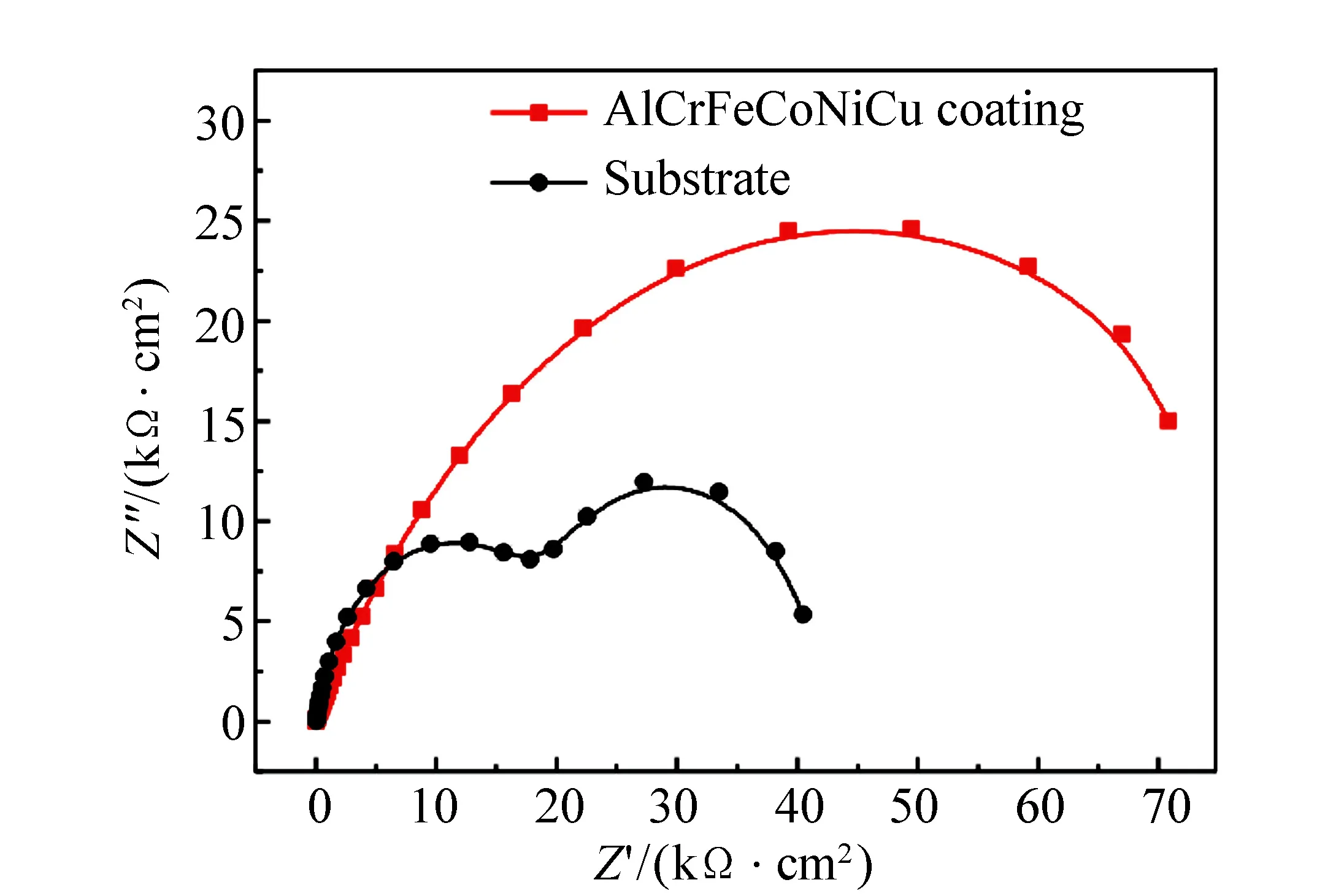

图7 AlCrFeCoNiCu涂层和基材在3.5%NaCl溶液中Nyquist曲线Fig.7 Nyquist plots of AlCrFeCoNiCu coating and the substrate in 3.5%NaCl solution

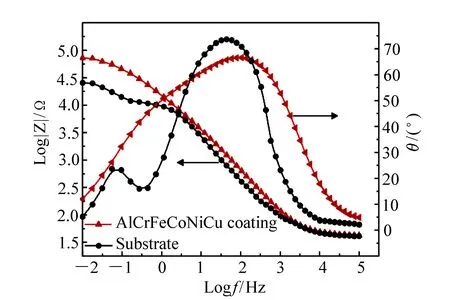

图8 AlCrFeCoNiCu涂层和基材在3.5%NaCl溶液中的波特图Fig.8 Bolt plots of AlCrFeCoNiCu coating and the substrate in 3.5%NaCl solution

为进一步研究HEA涂层和基材电极的表面腐蚀机理,获得电化学反应过程中的动力学及电极界面结构信息,在开路电位下进行电化学阻抗谱测试。图7、图8分别为HEA涂层和基材在3.5%NaCl溶液中开路电位下的Nyquist曲线和波特图。由图7可知,HEA涂层Nyquist曲线由高频段单容抗半圆弧组成,表明电荷在工作电极表面和溶液间发生转移,形成双电层电容,而容抗弧圆心偏离实轴,说明电极表面不光滑,存在弥散效应[31]。由图8可知,HEA涂层波特图没有特征峰,表明电极反应过程仅受电极电位影响,即电极反应仅一个时间常数,与Nyquist曲线单容抗弧相对应。基材的Nyquist曲线由高频段和低频段双容抗弧组成,表示在电极表面同时存在活化溶解和腐蚀产物膜存在和溶解过程,表明基材在NaCl溶液中形成的产物膜不够完整、致密。结合图8可知,电极反应有两个时间常数,与Nyquist曲线双容抗弧相对应。容抗弧半径与腐蚀速率密切相关,半径越大代表抗腐蚀能力越强[28],由图7可知,高熵合金涂层容抗弧半径远大于5083铝合金容抗弧半径,说明涂层抗腐蚀性优于基材,这与极化曲线分析结果相吻合。

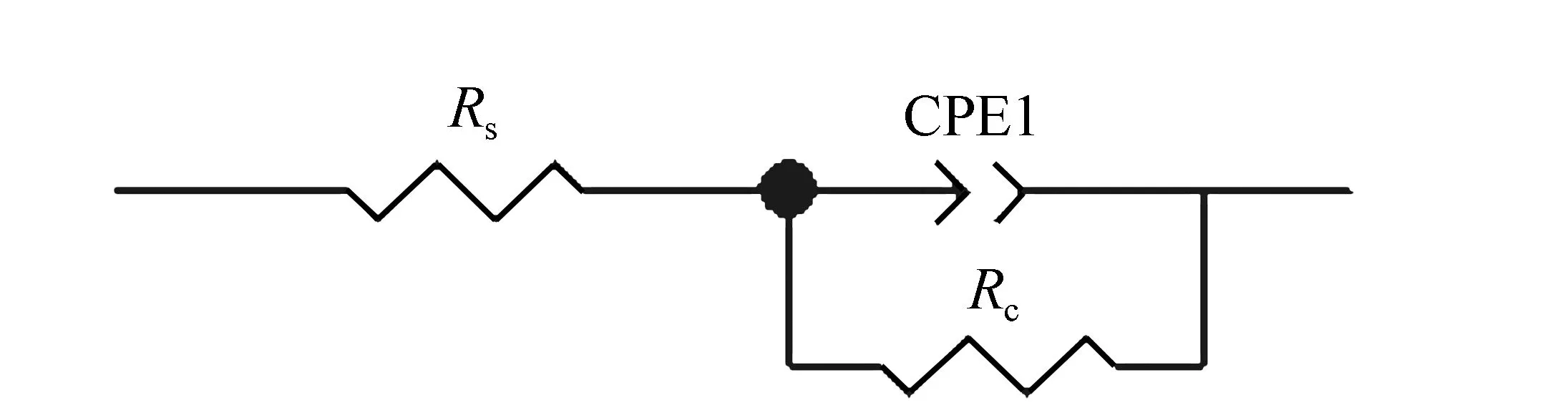

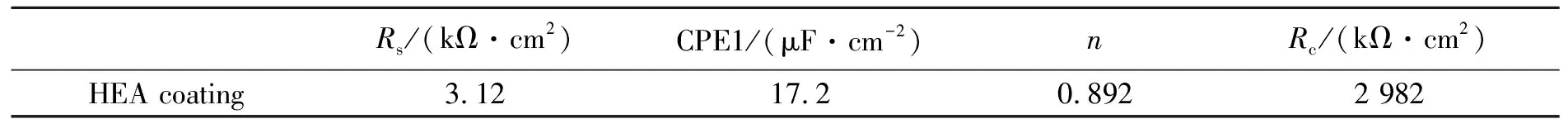

图9为HEA涂层在3.5%NaCl溶液中交流阻抗谱的等效电路图。一般情况下,等效电路包含溶液电阻Rs,电荷传递电阻Rc,电极和溶液之间界面的双电层电容Cdl。考虑到电极表面为非均匀光滑状态,EIS测试时电极的双电层电容与固体电容对时间响应频率不一样[32],采用纯电容代替双电层电容会产生弥散效应,导致阻抗谱测试结果偏离实际结果,所以用常相位角元件CPE1代替等效电路参数元件,其阻抗ZCPE计算表达式为:

(7)

图9 电化学阻抗谱的等效电路图Fig.9 Equivalent circuit of EIS

对上述等效电路,利用Zview软件对阻抗谱数据进行拟合,得到各参数如表5所示。分析表中数据,n=0.892,介于1和0.7之间,证明涂层表面较均匀致密,在3.5%NaCl溶液中不易发生全面腐蚀,这与SEM结果相一致。综上可知,在5083铝合金表面制备的AlCrFeCoNiCu高熵合金涂层起到了良好的耐腐蚀作用。

表5 AlCrFeCoNiCu涂层在3.5%NaCl溶液中的等效电路参数

4 结 论

为提高铝合金表面的力学和耐腐蚀性能,本文采用送粉式激光沉积技术在铝合金表面制备了AlCrFeCoNiCu高熵合金涂层,在激光功率P=1 500 W,扫描速度v=200 mm/min,送粉率S=6 g/min,光斑直径D=1.2 mm的条件下,研究了涂层的相结构、微观组织、元素分布、硬度及耐腐蚀性能,得出以下结论:

(1)基材中Al元素在熔池搅拌的作用下上浮至涂层,使高熵合金涂层相结构从FCC相转变为BCC+FCC相。

(2)涂层显微组织包含柱状晶、等轴晶,Cu在枝晶间产生偏析,主要原因是Cu与涂层中的各元素混合焓较正、晶格结构和晶体常数差异较大。

(3)涂层显微硬度为528 HV0.2,约是基材的5倍,显著改善了铝合金表面的力学性能。涂层高硬度的主要原因是合金体系的高熵效应、固溶强化作用,以及激光加工的快速加热、快速冷却特点导致的细晶强化作用。

(4)在3.5%NaCl溶液中,AlCrFeCoNiCu高熵合金涂层的腐蚀形式是点蚀和晶间腐蚀,铝合金基材腐蚀形式是全面腐蚀,涂层的腐蚀电流密度为9.22 μA,远小于基材的35.4 μA,AlCrFeCoNiCu高熵合金的耐腐蚀性优于基材,可以提高铝合金表面的耐腐蚀性能。