高位定向钻孔在上隅角瓦斯治理的研究应用

彭 冬,赵永哲,段会军,刘建林

(1.煤炭科学研究总院,北京 100013; 2.中煤科工集团西安研究院有限公司, 西安 710077)

0 引言

近年来随着综采放顶煤技术的发展,煤层开采深度不断加深,煤层的地质条件愈加复杂,造成矿井瓦斯治理的难度随之增加[1-2]。回采过程中由于开采强度大,在U型通风方式下致使工作面上隅角容易产生瓦斯积聚,导致上隅角瓦斯存在局部超限的风险。针对上隅角瓦斯超限的难点,国内外学者在上隅角瓦斯抽采技术上提出了插埋管法、尾巷法、高抽巷法和穿层钻孔等方法,其中穿层钻孔以其工程量小,施工方便和费用低等优势,得到广泛采用。但受钻探装备与工艺技术的限制,导致穿层钻孔的有效孔段短,钻孔搭接处瓦斯抽采效果差,且工作面较长时,辅助工作时间成倍增加[3-7]。因此,针对穿层钻孔技术的缺点,高位定向钻孔随着大功率钻探装备的发展、封孔材料与封孔工艺的改进和定向钻进技术的革新,逐渐的代替穿层钻孔在各个矿区得到应用和推广,逐渐成为工作面上隅角瓦斯治理技术的发展趋势[8-9]。

1 上隅角瓦斯抽采机理

煤层开采过程中,随着工作面的推进,顶板上覆岩层充分冒落,随着上覆岩层的移动和破断,从而形成采动裂隙。基于岩层移动的关键层理论,岩层移动自下而上逐步延伸,当工作面推进距离大于离层始动距时,关键层下的岩层移动出现离层产生离层裂隙,随着岩层的断裂形成穿层裂隙,沟通了上、下离层间的通道[10]。关键层初次冒落后,采空区中部离层趋于压实,而在切眼侧和工作面侧两侧仍保持采动裂隙发育的离层区。在水平层面,关键层破断时形成的“砌体梁”结构在采空区四周存在沿层面横向连通的采动裂隙发育区,称之为采动裂隙“O”型圈[11]。上隅角瓦斯治理在靠近回风巷一侧的“O”型圈内建立一条瓦斯流动通道,瓦斯以渗流的形式沿裂隙流至抽放钻孔处,在负压作用下引流上隅角的瓦斯。

2 高位定向钻孔参数设计

2.1 垂直层距的确定

根据王家岭矿12318工作面地质柱状图等资料,煤层平均厚度为6.21m,煤层倾角为5°,岩层破断角为64.5°,煤层顶板的直接顶为中细砂岩,其抗压强度为53~89MPa,平均68MPa。依据《三下采煤规程》,顶板冒落带高度按坚硬岩层计算。

(1)

式中:Hk—冒落带高度,m;M—开采煤层厚度,m。

根据式(1)得出冒落带高度为18.88~23.88m。

基于关键层理论可知,煤层顶板的上覆岩层若有n层同步协调变形的岩层,则其最下部层为关键层,由于第n+1层的变形小于第n层,第n层岩层不需要去承担第n+1层及其以上的任何载荷,则第n+1层作为关键层必需满足的刚度判别条件为[12]:

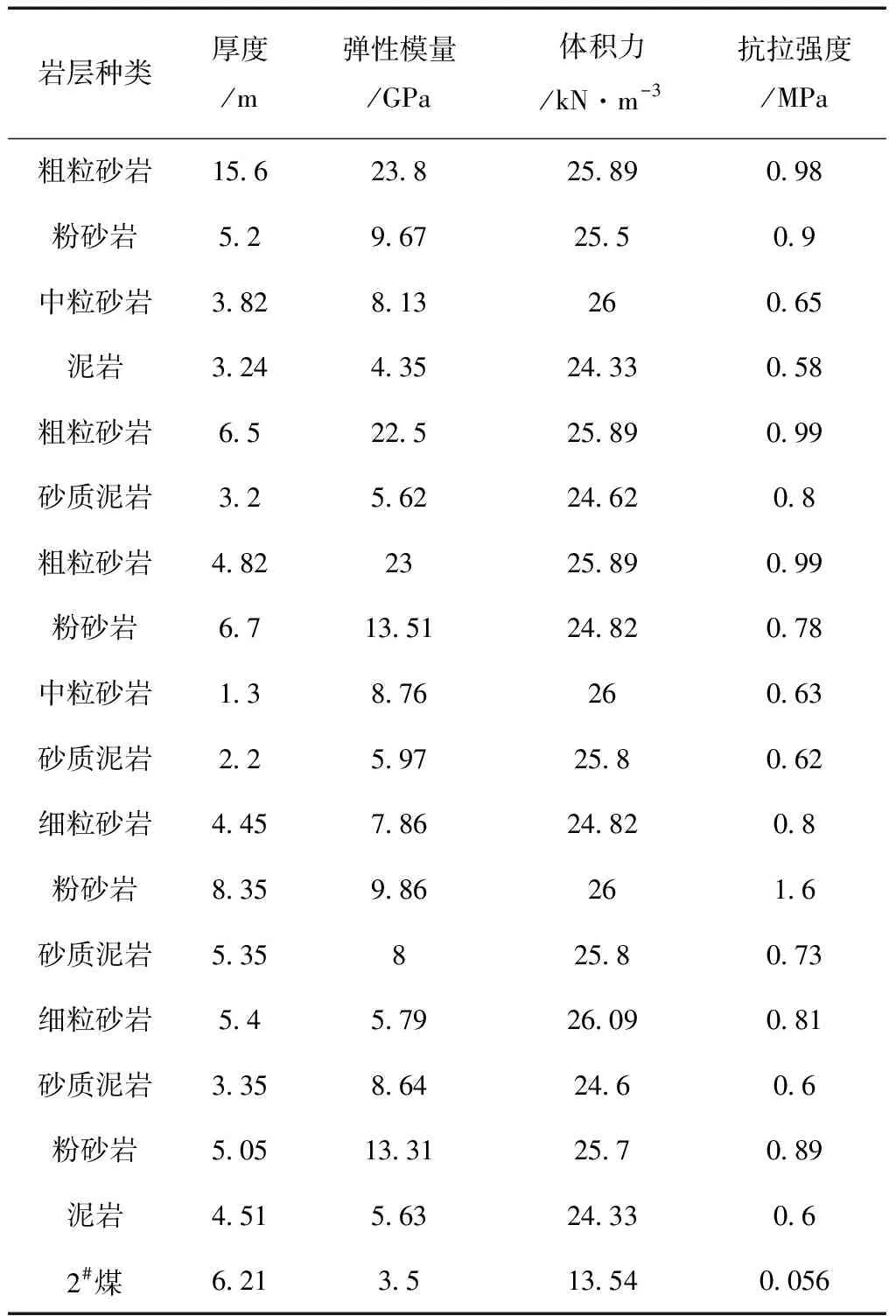

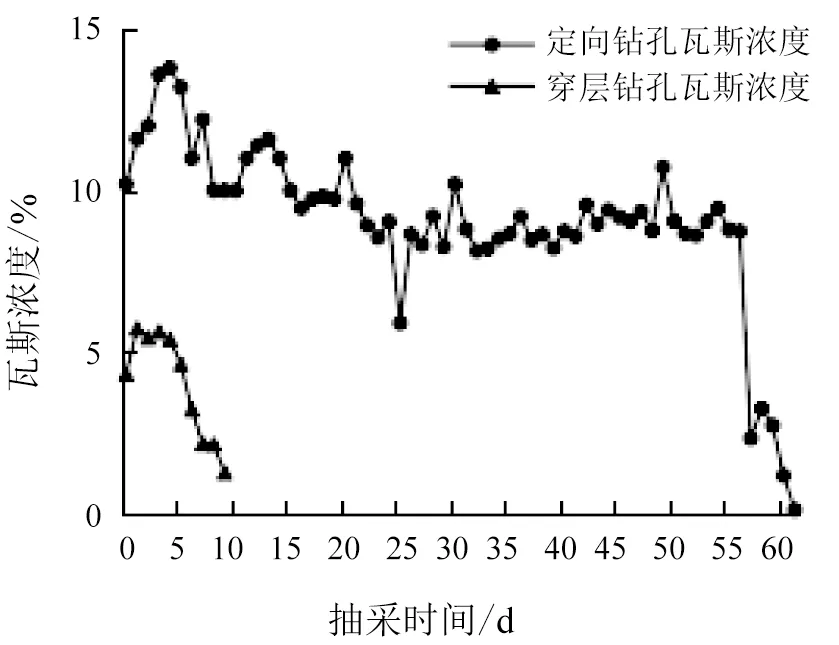

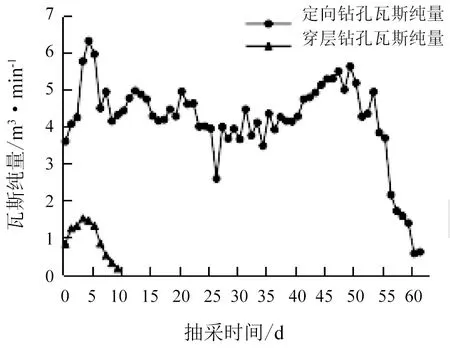

qn+1 (2) 式中:qn、qn+1——计算到第n层与第n+1层,其最下部关键层所承受的载荷,MPa。 设第n+1层为关键层,其破断距为ln+1,第1层的破断距为l1,则关键层的强度条件为: ln>l1 (3) (4) 式中:Rn+1——第n+1层岩层的抗拉强度,MPa;Pn+1——第n+1层岩层承受的载荷,MPa;hn+1——第n+1层岩层的厚度,m。 12318工作面2#煤顶板主要岩层力学参数见表1。将表1中的数据带入式(2)~(4)中,得出基本顶是工作面上方4.51m处厚度为5.05m的粉砂岩,顶板上覆岩层73.44m处厚度为15.6m的粗粒砂岩为主关键层。由于覆岩主关键层位于临界高度7~10倍采高以外,破断裂隙将发育至7~10倍采高上方最近的关键层底部,破断裂隙的临界高度就等于该关键层底部到开采煤层的距离[13]。因此钻孔垂直层距的取值范围是18.88~73.44m。 煤电利用小时数与2015年相当。根据测算,此模式下广东煤电机组利用小时数约4 200 h,与2015年相当。 表1 煤层顶板岩层状况 上隅角瓦斯抽放钻孔布置在采动裂隙的“O”型圈内,才能保证钻孔有较长的抽放时间、较高的抽采效率以及较大的抽放范围。为了将钻孔布置在“O”型圈内,钻孔距回风巷的水平错距S应满足以下公式[14]: S=[H-(B+Hcotθ)tanα]+sinα+(B+Hcotθ)/cosα (5) 式中:S—钻孔距回风巷的水平错距,m;H—钻孔终孔位置的垂直层距,m;B—钻孔距“O”型圈外边界的距离,m,通常“O”型圈的宽度为34m,取“O”型圈宽度的1/3;α—煤层倾角,(°);θ—岩层破断角,(°)。 经计算水平错距为18.93~73.62m。 根据2#煤顶板上覆岩层的力学性质参数得出裂隙带的发育范围和钻孔的选择层位,试验共设计两组8个高位定向钻孔,采用Φ101mm定向先导孔+Φ133mm导向扩孔进行施工,具体定向钻孔设计参数见表2。 表2 定向钻孔设计参数 通过在12318工作面进行现场试验,高位定向钻孔施工轨迹基本与设计轨迹吻合,钻孔在顶板粉砂岩和细粒砂岩稳定岩层中延伸,无塌孔缩径卡钻的现象发生,终孔孔段按照设计达到预定层位。 与普通穿层钻孔相比,高位定向钻孔施工辅助工序和时间更少,在裂隙带的有效孔段更长。对于覆盖近3 500m长的工作面,高位定向钻孔仅需要施工7个钻场,而普通穿层钻孔,如按80m施工一个钻场,需施工44个钻场,后者的辅助工序时间是前者的6倍多。另外,高位定向钻孔在裂隙带内的有效孔段能达90%,普通穿层钻孔在裂隙带的有效孔段仅为65%左右。 为了观察两种钻探方法瓦斯抽采效果的差异,特地选择了12318工作面高位定向钻场之前的穿层钻孔钻场抽采效果进行对比分析。根据工作面每天8~10m的回采速度,普通穿层钻孔的接抽时间远小于高位定向钻孔,两者的抽采效果如图1、图2所示。 从图中可知,对于普通穿层钻孔刚开始接抽时,钻孔位于顶板的裂隙带中,抽采浓度与纯量都较好,当工作面回采至钻场之前的2~3d,钻孔的有效接抽段处于冒落带中,此时抽出的混量大浓度低。高位定向钻孔的初采阶段,工作面上覆岩层的破断裂隙在采空区两侧的发育程度稍微滞后于中部,瓦斯与钻孔之间的沟通受阻,导致初采阶段钻孔瓦斯混量低浓度较大。当工作面推进向前推进2~3d后,进一步的受采动影响,破断裂隙不断发育将各岩层之间的离层裂隙连通,钻孔的抽采效果趋于良好的稳定抽采阶段。最后工作面推进至钻场仅剩5d左右时,钻孔瓦斯抽采进入衰减阶段,钻孔层位由裂隙带逐渐进入冒落带,钻孔出现被堵塞的情况,瓦斯抽采效果开始下降,此时钻孔的混量增大浓度降低。 图1 瓦斯浓度抽采情况Figure 1 Gas concentration in drainage 图2 瓦斯纯量抽采情况Figure 2 Gas extraction quantities in drainage 图中还可以看出,普通穿层钻孔的抽采时间为8~10d,瓦斯有效抽采体积分数稳定在4.32%~5.72%,瓦斯抽采纯量稳定抽采阶段在0.83~1.52m3/min。一组超过500m的高位定向钻孔的正常抽采周期大约在60d,瓦斯稳定抽采浓度保持在8.22%~11.6%,是普通穿层钻孔2倍;瓦斯抽采纯量为3.6~6.32m3/min是普通穿层钻孔的4倍。另外,通过现场数据采集,对比两种治理方式上隅角瓦斯浓度可知,使用穿层钻孔治理时,上隅角瓦斯浓度为0.43%~0.64%,采用高位定向钻孔后上隅角瓦斯浓度在0.31%~0.45%。由此可知,采用高位定向钻孔治理上隅角瓦斯效果更好。 为了验证高位定向钻孔在上隅角瓦斯治理的突出效果,随后在12101、12311、12322三个工作面进行推广应用,上隅角瓦斯浓度在0.33%~0.48%,抽采效果良好,保证了工作面的安全回采。 (1)基于关键层和“O”型圈理论,王家岭高位定向钻孔垂直层距30~45m、水平错距20~50m的层位选择合理,钻孔抽采效果稳定,抽采效率高,为后期瓦斯治理和煤矿安全高效生产奠定了坚实基础。 (2)和普通穿层钻孔相比,高位定向钻孔有效抽采周期长,辅助工序少,有效孔段长。一组高位定向钻孔的抽采周期是穿层钻孔的6倍,抽采浓度提高了50%,抽采纯量增加了3倍。基于此,证明了在上隅角瓦斯治理中,高位定向钻孔抽采效率更突出,效果更佳。 (3)在前期王家岭矿12318综放工作面进行高位定向钻孔进行上隅角瓦斯抽采试验的基础上,又进行了多个工作面的推广应用,使用效果良好。

2.2 水平错距的选取

2.3 钻孔参数的确定

3 抽采效果分析

3.1 高位定向钻孔施工情况

3.2 瓦斯抽采情况

4 结论