CP-Ti在含氟离子硝酸中电化学腐蚀行为

徐建平,苏航标,郭荻子,王 晓,赵永庆,许并社,周 廉

(1.太原理工大学,山西 太原 030024)(2.西北有色金属研究院,陕西 西安 710016)

0 引 言

核能作为一种清洁能源,为减少碳排放做出了巨大贡献。乏燃料后处理是实现核能可持续循环利用的重要一环,其核心是采用普雷克斯流程来萃取乏燃料里面的铀和钚[1]。由于乏燃料后处理关键设备长期处于高浓度的沸腾硝酸中,服役环境对设备选材提出非常苛刻的要求。因此,研究和开发满足乏燃料后处理关键设备用材料,成为国内外学者关注的热点。

为探究含氟离子硝酸对钛合金耐蚀性能的影响,本研究预先探索含氟离子硝酸对无合金元素添加的工业纯钛(CP-Ti)耐蚀性能的影响,通过电化学曲线找出影响CP-Ti耐蚀性转变的氟离子浓度临界值,阐述氟离子与CP-Ti表面氧化膜的作用机理,为后续研究含氟离子硝酸对添加合金元素的钛合金的耐蚀性提供对比基础及参考,同时也为乏燃料后处理设备选材积累实验数据。

1 实 验

实验选用厚度为3 mm的退火态CP-Ti板材,沿其轧制方向切取面积约为1 cm2的圆片试样若干。用义齿基托树脂镶嵌试样,依次用150#、400#、1000#、2000#砂纸打磨,然后使用丙酮超声清洗,吹干。

采用德国ZAHNER电化学三电极体系工作站进行电化学性能测试。工作电极为CP-Ti,参比电极为Ag/AgCl电极,辅助电极为铂电极。采用恒温水浴箱将实验温度控制在(25±1)℃。使用6 mol/L的HNO3溶液作为腐蚀介质并加入氟化钠粉末(NaF),使腐蚀介质中的氟离子浓度分别为0、0.25、1.25、2.5、5 mmol/L。

电化学试验开始前,将样品放入相应的腐蚀介质中浸泡3 h, 使得工作电极表面状态稳定。开路电位(OCP)测量时间为600 s, 极化曲线扫描电压范围为-0.5~2.5 V,扫描速度为0.01 V/s, 交流阻抗谱测试频率范围为10-1~105Hz,正弦扰动电位振幅为10 mV。电化学阻抗谱数据使用ZsimpWin软件进行拟合分析。

2 结果与分析

2.1 开路电位

OCP为电流密度为0时的电极电位随时间的变化关系曲线图,其目的是从热力学的角度,根据电极电位的正负来判定合金的腐蚀倾向。OCP中电极电位越正,发生腐蚀的可能性就越小。图1为CP-Ti在不同氟离子浓度硝酸溶液中的开路电位-时间曲线图。从图1可以清楚地看出,随着氟离子浓度的增加,CP-Ti的电极电位逐渐负移,由开始的氟离子浓度为 0 mmol/L时的0.48 V变为氟离子浓度为5 mmol/L时的0.3 V,表明CP-Ti随着氟离子浓度的增加,发生腐蚀的倾向增大。此外,从图1可以发现不同条件下的5条曲线分居3个部分,上部分氟离子浓度为0 mmol/L和0.25 mmol/L,2条曲线的电极电位相差不大,说明发生腐蚀的可能性大致相同;同样,氟离子浓度为1.25 mmol/L和2.5 mmol/L时的2条曲线为处于中间部分,氟离子浓度为5 mmol/L时的曲线处于下部分。从图1可以看出,腐蚀倾向转变的临界氟离子浓度约为1.25 mmol/L。

图1 CP-Ti在不同氟离子浓度硝酸溶液中的开路电位-时间曲线图Fig.1 Open potential circuit time curves of CP-Ti in nitric acid solution with different concentrations of fluoride ions

2.2 动极化曲线

图2为CP-Ti在不同氟离子浓度硝酸溶液中的动电位极化曲线图。从图2可以看出,随着氟离子浓度增加,5条动极化曲线均表现自发钝化行为,即由活性溶解区直接进入稳定钝化区,而未出现活化-钝化过渡区,表明CP-Ti在含氟离子的硝酸中具有良好的钝化能力。并且极化曲线整体表现出均匀的钝化区域,表明合金表面形成稳定的钝化膜。应用塔菲尔外推法,可以从极化曲线中得到氟离子浓度分别为0、0.25、1.25、2.5、5 mmol/L时,CP-Ti的腐蚀电位为0.61、 0.53、0.51、0.40、0.30 V(Ag/AgCl)。与图1中OCP相比,极化曲线中的腐蚀电位与OCP呈现一致的规律性,均表明随着氟离子浓度的增加,合金发生腐蚀的可能性加大。此外,从极化曲线中发现,当扫描电压为1.5 V时,极化曲线的电流密度均发生轻微的波动,这种现象可能是由于溶液中溶解的氧发生了还原反应[8]。

图2 CP-Ti在不同氟离子浓度硝酸溶液中的动电位极化曲线图Fig.2 Potentiodynamic polarization curves of CP-Ti in nitric acid solutions with different concentrations of fluoride ions

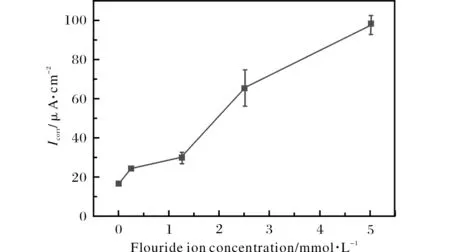

图3为CP-Ti在硝酸溶液中的腐蚀电流密度随氟离子浓度的变化曲线图。腐蚀电流密度是表征金属材料在腐蚀介质中腐蚀快慢的一个参量,其值越小,表明金属材料的耐蚀性能越好。由图3可以看出,氟离子浓度≤1.25 mmol/L时,CP-Ti的腐蚀电流密度相差不大,仅表现出随着氟离子浓度增加,其值略有增大。然而,氟离子浓度>1.25 mmol/L时,腐蚀电流密度急剧增大,表明CP-Ti的耐蚀性急剧变差。这说明影响CP-Ti耐蚀性转变的临界氟离子浓度为1.25 mmol/L,与图1的变化规律相一致。

图3 CP-Ti腐蚀电流密度随氟离子浓度变化的曲线图Fig.3 Curve of corrosion current density(Icorr) of CP-Ti vs. fluoride ion concentration

2.3 电化学阻抗谱(EIS)

图4为CP-Ti在不同氟离子浓度硝酸溶液中的Nyquist图,内部小图为图中黑色矩形框处的放大图。图4中不同的半圆弧曲线代表容抗弧,容抗弧的半径大小代表合金在腐蚀介质中的耐蚀性,即容抗弧的半径越大,金属材料的耐蚀性就越好。从图4可以看出,氟离子浓度≤1.25 mmol/L时,曲线中显示只有1个容抗弧,即等效电路中仅含有1个时间常数,且容抗弧半径较大,说明CP-Ti在此氟离子浓度下耐蚀性相对较好;氟离子浓度>1.25 mmol/L时,曲线中出现1个容抗弧和1个感抗弧,即等效电路中含有2个时间常数,且容抗弧半径逐渐变小,末端出现了感抗弧,说明随着氟离子浓度增加,CP-Ti的耐蚀性变差。

图4 CP-Ti在不同氟离子浓度硝酸中的Nyquist图Fig.4 Nyquist plots of CP-Ti in nitric acid with different concentrations of fluoride ions

图5为CP-Ti在不同氟离子浓度硝酸溶液中的Bode图。图5a为不同氟离子浓度下CP-Ti的阻抗模值随扰动频率的变化曲线。模值越大,金属材料的耐蚀性就越好。从图5可以看出,随着氟离子浓度增加,低频部分的模值逐渐下降,并且氟离子浓度为1.25 mmol/L时的曲线处于所有曲线的中间部分,再次表明影响CP-Ti耐蚀性转变的临界氟离子浓度为1.25 mmol/L。图5b为CP-Ti在不同氟离子浓度下相位角随扰动频率的变化曲线。相位角越大且越宽,表示金属材料的耐蚀性越好。从图5b可以看出,随着氟离子浓度增加,相位角角度逐渐降低,宽度逐渐变窄。

图5 CP-Ti在不同氟离子浓度硝酸中的Bode图Fig.5 Bode plots for CP-Ti in nitric acid with different concen-trations of fluoride ions:(a)impedance magnitude to frequency;(b)phase angle to frequency

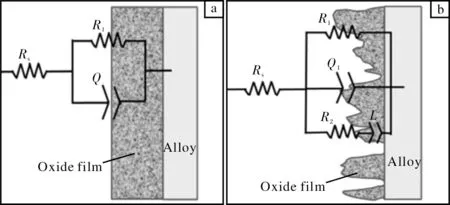

图6为EIS分析采用的等效电路图。采用等效电路拟合EIS结果的可靠性可以通过卡方(χ2)值来评估。本实验所有拟合的χ2值均小于10-3,表明试验数据与拟合结果一致性较好。在等效电路图中,RS为溶液电阻,R1和R2为膜电阻,Q为常相位角元件,L为电感。常相位角元件Q的表达式如下[9]:

Q=ZCPE(ω)=[C(jω)n]-1

(1)

式中,n为弥散指数(-1≤n≤1),n=1时,常相位角元件表示纯电容,n=0时,常相位角元件表示纯电阻;ω为频率;C为电容。

图6 阻抗谱拟合等效电路图Fig.6 Equivalent circuits used to fit the impedance data

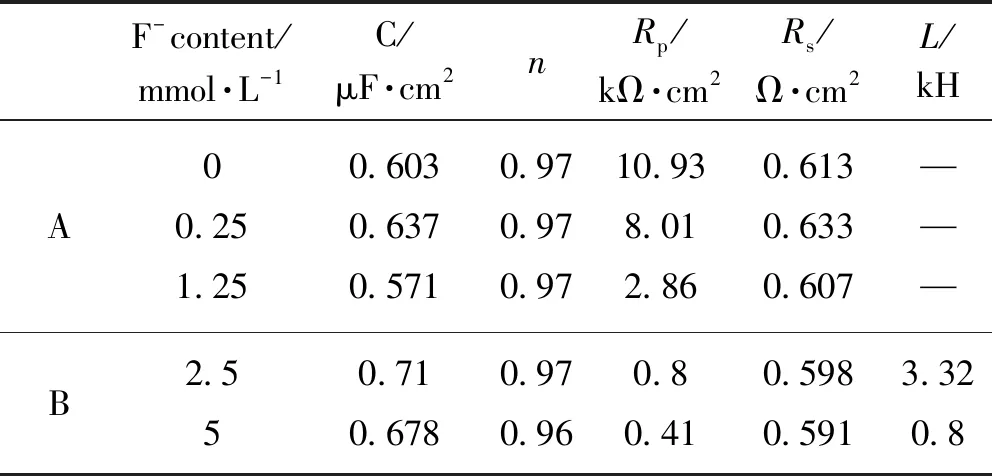

表1为使用等效电路获得的CP-Ti在不同氟离子浓度硝酸溶液中的电化学参数。钛的耐蚀性由其表面形成的氧化膜决定,而表面氧化膜的好坏可以通过等效电路中的极化电阻(RP)来评估,RP值越大,钛的耐蚀性就越好。图6a中的等效电路为RP=R1, 图6b中的等效电路为RP=R1R2/(R1+R2)。由表1可以看出,在所有介质中的溶液电阻(Rs)平均值为0.608 Ω,相对误差小于4%,表明拟合的等效电路可靠。RP值随着氟离子浓度的增加急剧下降,从氟离子浓度为0 mmol/L时的10.93 kΩ,急剧下降到氟离子浓度为5 mmol/L时的0.41 kΩ,表明钛的耐蚀性随着氟离子浓度的增加急剧变差。此外,氟离子浓度≤1.25 mmol/L时,RP值处于同一数量级,氟离子浓度>1.25 mmol/L时,RP值降低一个数量级,表明氟离子浓度为1.25 mmol/L时为钛耐蚀性转变的临界值,这与2.1和2.2部分的规律相一致。

表1使用等效电路获得的CP-Ti电化学参数

Table 1 The values of electrical parameters obtained for the CP-Ti in the fittings using the described circuits for all corrosion mediums

3 结 论

(1)随着硝酸溶液中氟离子浓度的增加,CP-Ti的耐蚀性变差。

(2)硝酸溶液中氟离子浓度≤1.25 mmol/L时,CP-Ti的耐蚀性变化不大;氟离子浓度>1.25 mmol/L时,CP-Ti的耐蚀性急剧变差。影响CP-Ti耐蚀性转变的氟离子临界浓度为1.25 mmol/L。

(3)硝酸溶液中氟离子与CP-Ti表面均匀、致密的氧化膜发生反应,使得氧化膜溶解为多孔膜,从而降低了CP-Ti的耐蚀性。