硫酸铅渣直接还原熔炼工艺渣含金属的控制

黎开金

(富民薪冶工贸有限公司,云南 昆明 650400)

某公司多年来以西南铜业分公司铜冶炼烟尘滤渣为原料,配料制砖后,采用还原炉进行直接还原熔炼,产出铅铋合金、铅冰铜、炉渣和烟尘等,因该滤渣主要以硫酸铅为主,与烧结块相比具有不同的特性,生产处理存在一定的难度。为此,该公司在生产实践中不断摸索优化,通过研究硫酸铅渣的熔炼机理和炉渣物理学习性质,找出影响炉渣含金属的关键因素,从而实现降低渣含金属,提升企业的经济效益和竞争力。

1 硫酸铅渣熔炼机理

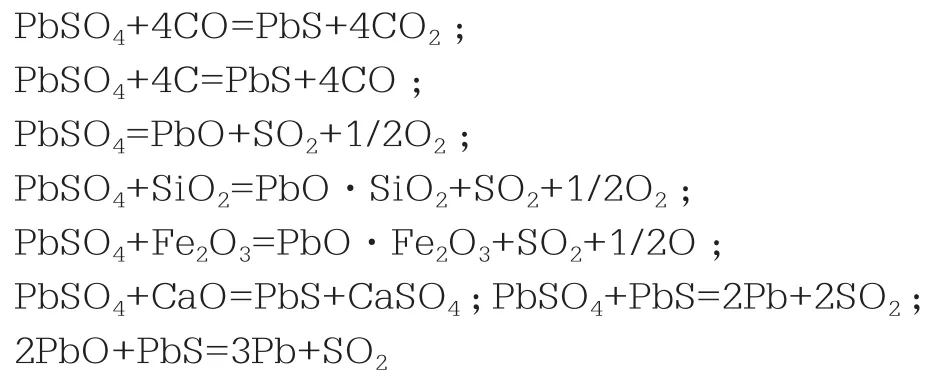

硫酸铅渣主要以PbSO4为主,可看作铅物料的还原熔炼。但硫酸铅渣和铅烧结块在物理结构和化学成分上的差异,熔炼机理有所不同。硫酸铅渣熔炼机理主要为PbSO4的化学反应,其主要炉内反应如下:

从以上炉内反应可看出,硫酸铅主要还原生成较多硫化铅,而硫化铅难于发生还原反应,因为PbSO4在较低的温度下就能被还原为PbS,而生成金属Pb的反应又相对在较高的温度下进行,若PbSO4过快还原,会造成PbS过量而挥发进入烟尘或进入炉渣,影响铅的直收率。同时炉况波动导致炉内熔体澄清分离效果差,从而未参与反应的硫化铅进行炉渣中夹杂。

2 炉渣成分与性质

(1)炉渣的成分。因为炉渣的熔点、粘度及比重等物理性质决定于其化学成分,则选择炉渣成分,对于还原熔炼生产好坏有决定性的影响。还原炉炼铅炉渣的主要成分为FeO、SiO2、CaO、ZnO等,还含有少量的MgO、Al2O3等。其中FeO、SiO2、CaO、ZnO、MgO、Al2O3的总和约占总渣量的85%~90%,这些组分的性质大致可决定炉渣的性质[1]。

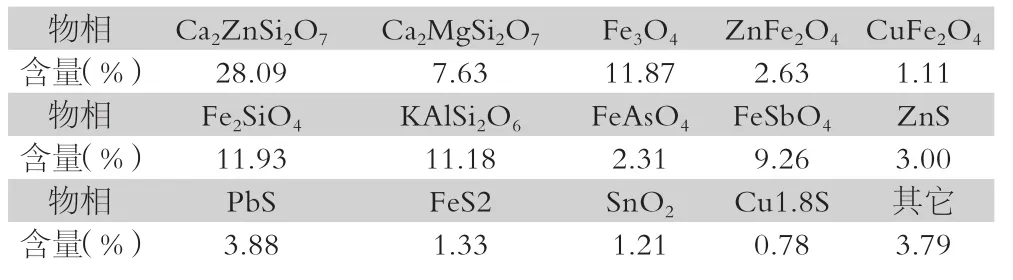

(2)炉渣的物相组成(如表1所示)

表1 炉渣物相

由表1炉渣物相分析结果可知,炉渣的物相较为复杂,其他杂质元素较多,其中铅主要以PbS形态存在,Cu主要以Cu2O和Cu2S形态存在,Sn主要以SnO2形态存在。渣中Pb、Cu和Sn的有价金属均以化合物形式存在,再从硫酸铅渣熔炼机理分析,说明硫酸铅渣直接还原熔炼生产较常规冶炼为困难,物料中有价金属参加反应过快,反应不彻底。

(3)炉渣的性质。有色金属的冶炼过程实际是一个以炉渣作媒介提纯金属的过程,炉渣性质对冶炼过程至关重要,炉渣的组成和性质决定了熔炼过程的还原程度、燃料消耗、金属回收率的炉子的生产率。①炉渣的熔点。炉渣的熔点越低,熔炼所需的燃料越少,炉子生产率越高。但并不是炉渣越易熔化,熔炼效果就越好,如果熔炼过程中硫酸盐的还原反应来不及完全反应前炉料就开始熔化,则造成铅、铜和锡等有价金属进入渣中而损失。

②炉渣的粘度。粘度过大易造成冶炼熔体排放工作难于进行,渣金界面反应不完全,粘度过小则易于快速穿过炉内的焦点区,炉渣过热度低,沉降分离不良并造成与其他溶解产物分离困难,渣含金属同样上升[2]。③炉渣的比重。随着温度的升高,炉渣的密度会随之降低,而密度影响炉渣的比重,如果炉渣比重过大,熔炼过程中炉渣和铅冰铜夹杂,分离不完全,同样不利于炉渣含金属的控制。

3 控制渣含金属的生产实践

(1)控制较高的熔炼温度。该公司采用4.5m2还原炉进行硫酸铅渣的直接还原熔炼,硫酸铅渣的还原熔炼过程中,需要减缓入炉物料的熔化速度,增强物料与上升烟气的还原接触时间,确保PbSO4、SnO2和Cu2O的还原时间,必须要更高的熔炼温度。同时较高的炉温可增强炉渣流动性,降低炉渣密度,有利于渣含金属的控制。

(2)渣型确认。上文提到,炉渣的成分决定于整个还原冶炼过程的好坏,渣型的确认是冶炼的基础,该公司经过炉况正常时,多次对炉渣数据进行分析,得到炉渣渣型首要确保炉渣中含CaO适宜,过高和过低,对渣含金属影响较大;再对确定渣型为:FeO23%~27%,SiO222%~25%,CaO15%~18%,ZnO<15%。

(3)提高还原炉还原能力。为了提升还原能力,该公司做了以下措施:①提升料柱高度。目前还原熔炼生产过程中,该公司采取的炉料高度为4.5m,已属于高料柱作业,为进一步提升还原能力,在生产中多次摸索出最佳料柱高度为4.8m~5m。②适宜的风焦比。该公司通过实践证明,硫酸铅渣直接还原熔炼焦率确定在13%~15%,风焦比控制在6~6.5,焦率过高,风量过小则导致焦炭成本上升,同时燃烧不完全的碎小焦丁阻止了熔体的流动,反而恶化炉缸,造成渣含金属上升。

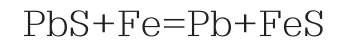

(4)生产中加入铁屑置换。在生产中,铁屑成本较低,适当加入铁屑,可使之与PbS发生沉淀反应生成FeS,将铅置换出来,从而减少炉渣中铅的损失。

(5)返渣减量入炉。为保证硫酸铅渣还原熔炼炉况,该公司搭配部分返渣入炉,但返渣的大量加入既造成了焦炭生产成本的上升,又使炉渣体量增大,整体渣含金属量损失增大,在满足还原炉炉况顺行的情况下,该公司生产从返渣率50%降至15%,返渣减量入炉确保了渣含金属量损失减少。

(6)加强现场操作管理。精细的现场操作是炉况稳定的重要因素之一,通过严格的现场管理,严格控制加料入炉工作,控制风眼管理和排放工作,并且在生产中尽量减少停风,减缓炉结的生成速度,及时处理炉况,则可避免渣含金属的波动。

4 结语

该公司用多年还原炉直接还原熔炼硫酸铅渣的生产实践,证明虽然硫酸铅渣在冶炼过程中有更多复杂性和不稳定性,但是炉渣的潜在价值较高,其中含锑、锌等其他元素亦可通过不断的技术研究和现场改进,实现较好的渣含金属控制,为冶炼同行所借鉴,共同创造良好的经济效益。