氯化钾蜡质骨架缓释片的制备及体外释放度研究

包玉胜 马 冲 袁晓莉 陶 莉 叶 海

南京海融医药科技股份有限公司 南京 211100

氯化钾是临床上常用的电解质平衡调节药物,上市年代较早,临床疗效确切。由于氯化钾对胃肠道有刺激性,可引起恶心、呕吐及食欲不振,并可造成胃和十二指肠溃疡,普通口服制剂易引起峰谷波动而产生明显的不良反应,因此,人们开发和上市了其缓释制剂。氯化钾缓释制剂能在胃肠道内缓慢均匀地释放药物,血药浓度平稳,血钾稳定,作用时间长,有效减少了胃肠道刺激性,降低了不良反应,是更加理想的药用补钾剂型[1]。

氯化钾缓释片是目前市场上常见的氯化钾缓释制剂,国内外均有上市,也是我国首批一致性评价药品目录中的产品。我国有10家企业拥有氯化钾缓释片的生产批文,其中个别企业已停产此药物。中国食品药品监督管理总局根据美国橙皮书和日本橙皮书的情况,指定了UPSHER-SMITH公司在美国上市的KLOR-CON和Novartis Pharma 公司在日本上市的Slow-K作为参比制剂。

氯化钾水溶性极好,制备缓释片剂主要有膜控和缓释骨架两种方式。膜控方式主要通过包衣工艺实现,工艺复杂且难以控制,而骨架型缓释主要依赖于缓释载体,缓释载体对氯化钾的包附程度是决定释放度的主要原因[2-5]。本文以UPSHER-SMITH公司在美国上市的KLOR-CON为参比制剂,以氢化植物油为蜡质骨架载体,采取先进的热熔挤出工艺,制备自制氯化钾缓释片,并和参比制剂进行释放曲线的对比,研究影响释放行为的主要因素,为国内企业进行本品的一致性评价工作提供参考。

1 仪器、试药与方法

1.1 仪器 高速多功能粉碎机(ML-300,永康市天祺盛世工贸有限公司);G6高效湿法混合制粒机(深圳市信宜特科技有限公司);Pharma 16热熔双螺杆挤出机(赛默飞世尔科技有限公司);YBK-60摇摆式颗粒机(张家港荣华机械制造有限公司);WQS-S数显振动筛(上海物光仪器有限公司);DP-30单冲压片机(上海天凡药机制造厂);YD-2片剂硬度仪(天津天大天发股份有限公司);Labcoating Ⅳ高效包衣机(深圳市信宜特科技有限公司);RC806D智能溶出试验仪(天津天大天发股份有限公司)。

1.2 试药 氯化钾缓释片(UPSHER-SMITH,CLOR-CON);氯化钾(江苏勤奋药业有限公司);氢化植物油(JRS);硬脂酸镁(安徽山河股份有限公司);包衣粉(上海卡乐康包衣技术有限公司);铬酸钾、硝酸银均为分析纯试剂。

2 方法

2.1 蜡质骨架缓释片的制备 由于氯化钾的高水溶性,缓释片剂采取热熔挤出制粒工艺,使得氯化钾充分分散于疏水性的蜡质骨架载体中,缓慢渗透释放。使用氢化植物油为蜡质骨架基质,硬脂酸镁为润滑剂。将氯化钾、氢化植物油分别粉碎过60目筛后,加入到高效湿法混合制粒机中混合5 min,再转移到热熔双螺杆挤出机的喂料器中,设定下料速度和挤出参数,挤出物收集后趁热加入摇摆式颗粒机40目筛整粒,整粒后的颗粒冷却至室温后和处方量的硬脂酸镁一起混合均匀,中间体颗粒以13 mm圆形冲进行压片,制得规格为750 mg的氯化钾缓释片,片重范围为950~1 050 mg,硬度范围为7~9 kg,再用高效包衣机进行胃溶型薄膜包衣,包衣增重约3%。

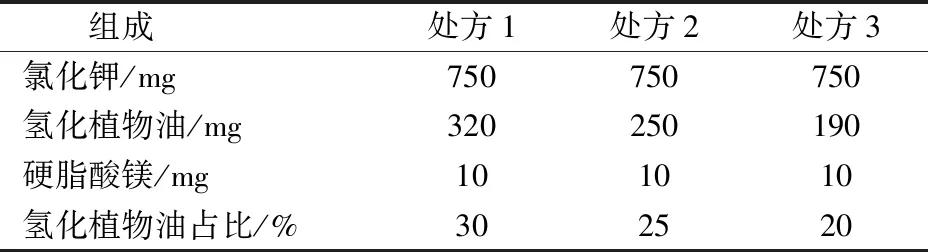

2.1.1 氢化植物油的用量筛选 氢化植物油是常用的蜡质骨架辅料,其具有熔点低,疏水性强等特点。USPNF定义了两种类型的氢化植物油,分别为类型Ⅰ和类型Ⅱ。本剂型选用的Ⅰ型氢化植物油的熔点为61~66℃,松密度为0.57 g/cm3。我们针对氢化植物油的用量进行了处方单因素考察,见表1。

表1 氢化植物油的用量筛选

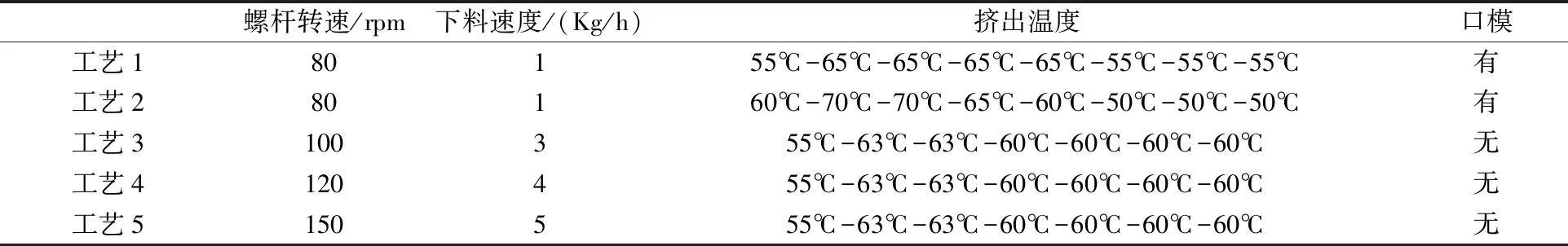

2.1.2 挤出工艺参数的考察 药物热熔挤出(HME)技术作为一种新型的药物传递技术,创造性地将加工技术与药学结合起来进行药物传递研究。该技术可促使热塑性高分子聚合物与活性成分达到分子水平的有效混合。Pharma 16热熔双螺杆挤出机采用水平剖分式机筒(长径比L/D达40∶1),可实现8个温区段的加热控制,机筒末端的口模可以实现挤出成型,并配有压力、温度传感器,监控物料的挤出过程[6]。

氯化钾和氢化植物油可以通过热熔挤出设备进行热熔制粒,其主要挤出工艺参数包括螺杆转速、下料速度、挤出温度等,这些参数共同决定了氯化钾和氢化植物油的混合效果,从而进一步影响氯化钾的释放快慢。我们根据物料的性质设计如下几组参数进行考察,见表2。

表2 挤出工艺参数的考察

2.1.3 包衣工艺参数的研究 本产品为蜡质骨架片,包胃溶型薄膜衣,以达到掩盖氯化钾不良口感的目的。由于蜡质骨架片,表面疏水性强且熔点低,需要严格控制包衣参数,因此,我们设计了30~35℃、35~40℃和40~45℃三种片床温度的包衣参数进行了考察,以期得到可控的包衣片,制备跟原研一样外观良好的产品。

2.2 体外释放度的检测

2.2.1 检测方法 氯化钾缓释片的体外释放度方法参考中国药典2015版,具体为:取本品,照溶出度与释放度测定法(通则0931第二法),以水900 mL为溶出介质,转速为50转/min,依法操作,每个取样时间点分别取溶液25 mL滤过,并即使补充相同温度,相同体积的溶出介质,精密量取续滤液20 mL,加铬酸钾指示液4滴,用硝酸银滴定液(0.01 mol/L)滴定至溶液显橙黄色。

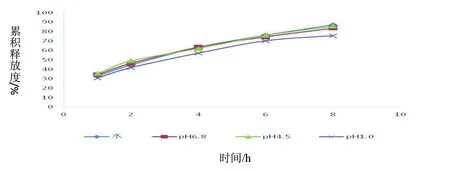

用f2因子法进行参比制剂和自制制剂的体外释放一致性评价,除介质水外,再选择pH值1.2盐酸溶液、pH值4.5醋酸溶液和pH值6.8磷酸溶液作为其它介质[7]。

2.2.2 影响释放度的因素考察

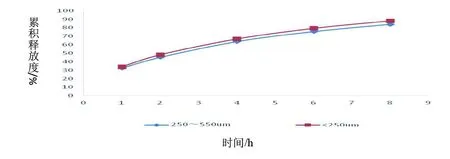

2.2.2.1 原料药粒度对释放的影响 我们采用振动筛对原料药进行机械筛分,选取了粒度小于250 μm和250~550 μm之间的两种粒度的原料药,以相同的处方和工艺参数进行氯化钾缓释片的制备并考察两者的释放曲线。

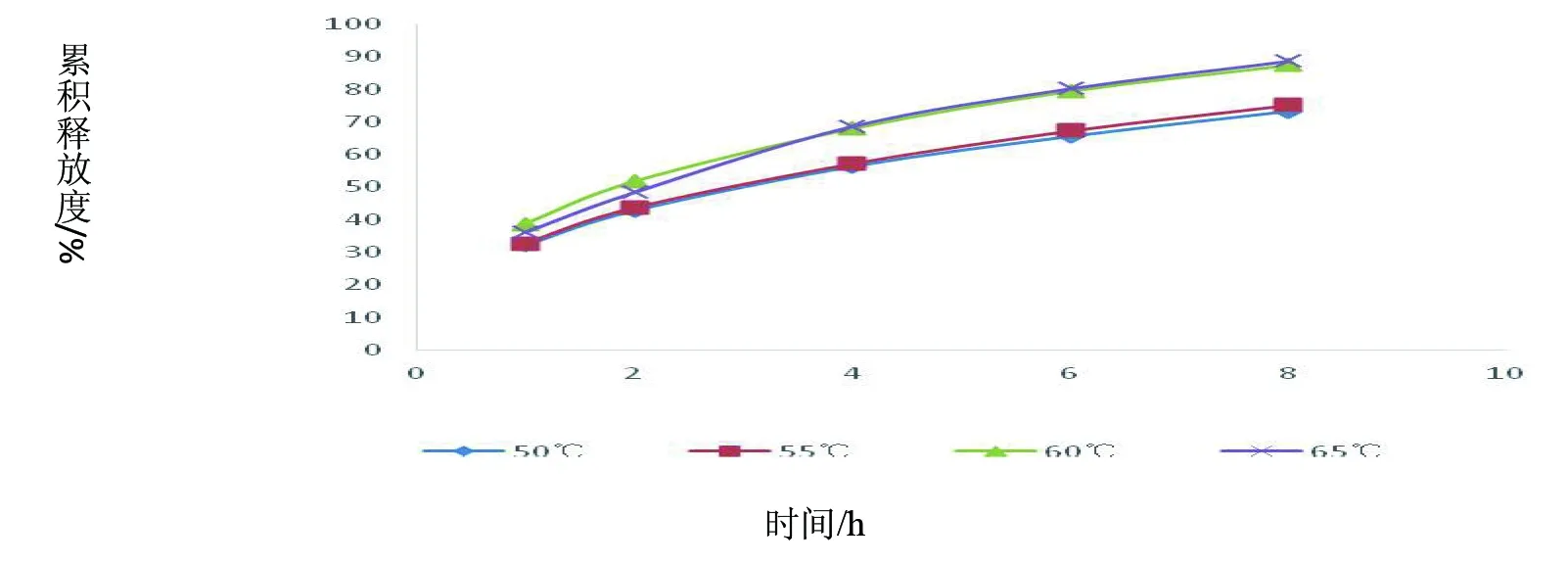

2.2.2.2 挤出温度对释放的影响 挤出温度的设置,会影响氢化植物油的熔融,进而影响氯化钾的释放,因此我们分别设计了50、55、60和65℃的挤出温度进行热熔制粒,收集挤出物后以相同的工艺参数进行氯化钾缓释片的制备,并考察四者的释放曲线。

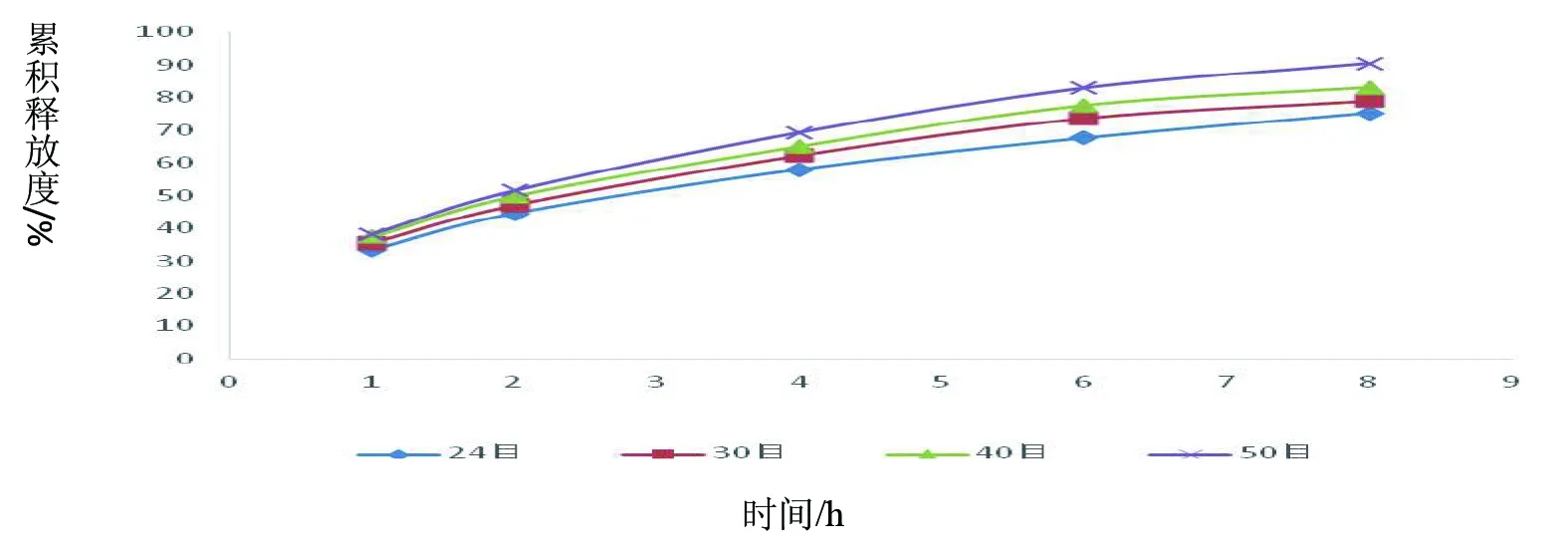

2.2.2.3 挤出物的粒度对释放的影响 氯化钾和氢化植物油熔融挤出后,块状的挤出物需要进行整粒粉碎成颗粒状,这些颗粒的粒度大小对释放度的影响进行了研究,分别选择了24、30、40和50目筛进行整粒,整粒后按照相同的混合和压片工艺进行压片,并对制备得到的氯化钾缓释片进行释放度测定。

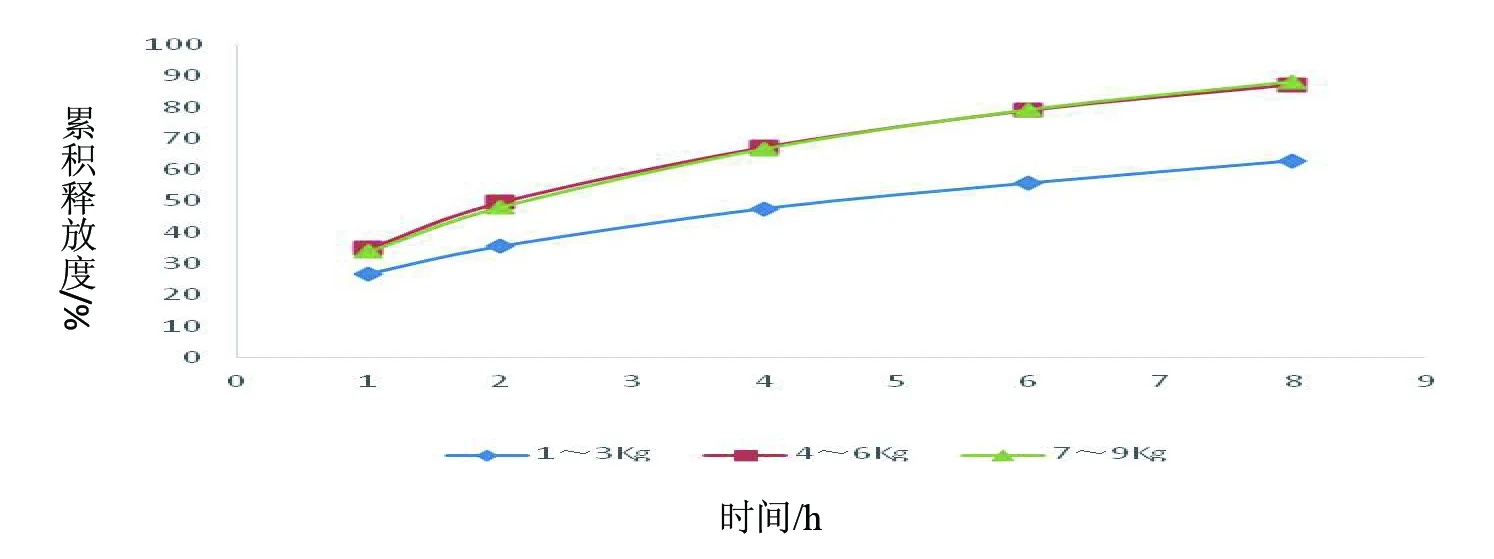

2.2.2.4 压片硬度对释放的影响 蜡质骨架片压片后的得到致密的孔隙率,充而发挥缓释效果,我们分别选取1~3 Kg、4~6 Kg和7~9 Kg三种硬度下的片子,测定释放曲线。

3 结果和讨论

3.1 蜡质骨架片的处方 氢化植物油的用量为25%时,释放曲线与参比制剂相似。氢化植物油用量高,会导致后期溶出不完全,片芯中间可见有未被水侵入的痕迹。而当氢化植物油用量低时,前期释放会比较快。不同用量的氢化植物油处方的释放曲线见图1。

3.2 蜡质骨架片的制备工艺 采用双螺杆挤出设备进行热熔制粒的制备工艺,挤出参数的研究是关键。我们发现,挤出温度设置在60~65℃之间的挤出操作所得到的挤出物熔融效果好,挤出温度偏低挤出后会有很多未熔融的细粉,挤出温度偏高,挤出物不宜成型,也不利于后期的整粒粉碎操作。

挤出时,加口模的方式可以得到连续的规则的条装挤出物,但这种挤出物需要统一收集后进行粉碎,而采取不加口模的挤出方式可以将摇摆颗粒机直接置于挤出机末端进行热整粒,可以实现连续的联动操作,省时省力。

下料速度和螺杆转速这两个参数相互影响,在挤出时,下料速度过快,下料口会出现堆料,螺杆转速过慢,又会影响挤出的产能。氯化钾对热稳定,在机筒中的停留时间没有依赖性,在螺杆转速尽量高的情况下控制物料在机筒中的填充率是提高产能的有效方式。

我们在研究包衣工艺时发现,本品作为蜡质骨架片,片床温度需要严格控制,温度过高,片芯受热膨胀会出现裂片,温度过低会出现粘片的现象,本品片床温度控制在35~40℃较适宜。

3.3 蜡质骨架片的体外一致性 四种介质(pH值1.2盐酸、pH值4.5醋酸、pH值6.8磷酸和水)中的氯化钾的溶出曲线无明显变化,释放度几乎不受pH值影响,见图2。

时间/h

我们选择水介质,同时测定自制片和参比制剂的释放曲线,见图3,并计算f2因子,f2=76。

时间/h

3.4 影响体外释放的因素

3.4.1 原料药粒度 小于250 μm和250~550 μm这两种粒度的原料药对释放度的影响并不显著,而大于550 μm粒度的氯化钾由于晶体颗粒较硬,挤出时会产生较大的摩擦,不利于挤出。因此选择550 μm以下粒度的氯化钾均可满足要求,见图4。

时间/h

图4 原料药粒度对自制氯化钾缓释片释放度的影响(n=6)

3.4.2 挤出温度 低于55℃挤出,释放后期平台不高,不能完全释放,这可能是因为挤出温度低,氯化钾和脂质载体的分散混合效果相对差,所形成的缓释骨架的孔隙率相对低,充而导致释放偏慢乃至不完全,而高于60℃挤出,温度对释放的影响就不再显著,释放基本完全。而采取热熔挤出的工艺制备氯化钾缓释片,其优势就是氯化钾和载体的分散混合效果好,因此可以推测采取合适挤出温度的热熔挤出工艺制备的氯化钾缓释片,缓释骨架孔隙率更高,释放更完全,见图5。

时间/h

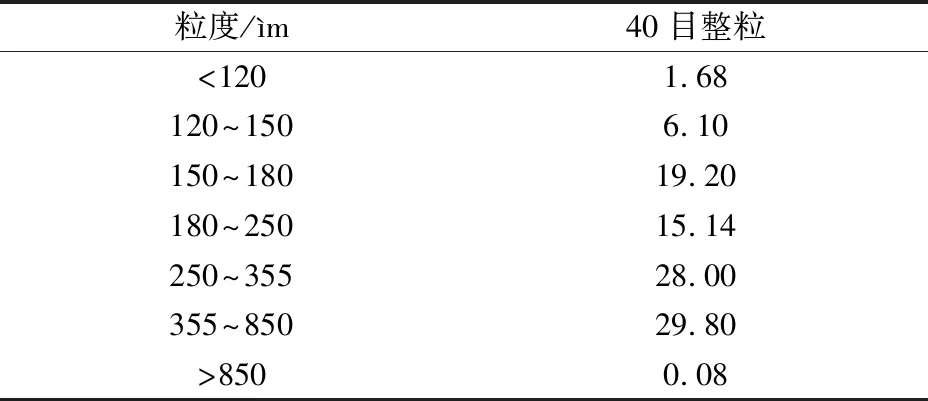

3.4.3 挤出物的粒度 由图6可见,不加口模时,经过40目筛整粒,释放曲线与参比吻合最好,50目筛略快,且整粒效率低,而24目和30目的释放显著变慢,尤其是后期释放不完全。经40目筛整粒的粒度分布见表3。采用加口模的挤出方式,所得挤出物进行粉碎后,也同样表现出粒度大的溶出慢,粒度小的溶出快,当粒度分布与表3接近,释放曲线也相似。

时间/h

表3 40目筛整粒的粒度分布

3.4.4 压片硬度 由图7可见,在挤出温度和挤出物粒度控制的前提下,片剂硬度对释放的影响并不显著,4~6 kg在1 h释放量略高。而当片剂硬度异常小到1~3 kg,却发现释放反而变慢,且最终并没有释放完全。药物从溶蚀性基质内扩散释放的问题在数学模型上属于双动边界问题(two moving boundary problem),谭文长等[8]给出了此双动边界问题的近似解析解,根据该理论,1~3 kg时初始界面(a)的值太大,显著影响了溶蚀界面(Rt)和扩散界面(St)的减小,而导致有部分未溶药物,4~9 kg时药物溶蚀不再受压片硬度影响。

时间/h

综上所述,影响氯化钾体外释放的主要处方因素是氢化植物油的用量,主要工艺因素是挤出物整粒粉碎后的粒度大小。采取热熔挤出法进行氯化钾缓释片的制备工艺可行,且与美国上市参比制剂体外释放度拟合较好。本文还研究了影响氯化钾蜡质骨架片释放行为的主要因素,为进一步的体内一致性评价提供参考依据。