基于交叉式滑动模具的某大膨胀率阶梯管件内高压成形仿真分析*

彭永东,李健,苗明达,许元洪

基于交叉式滑动模具的某大膨胀率阶梯管件内高压成形仿真分析*

彭永东,李健,苗明达,许元洪

(广西科技大学广西车辆零部件与整车技术重点实验室,广西 柳州 545006)

根据某大膨胀率阶梯管件的工艺要求设计交叉式滑动模具,并借助有限元软件DYNAFORM开展了内高压成形数值仿真分析。揭示了滑动模具及其结构对具有大膨胀率阶梯管件成形性的影响规律:交叉式滑动模具的控制模可约束管坯胀形区的材料流动,成形稳定性提高;控制模的负载过大会造成管坯材料塌陷,负载过小则无法约束胀形区两端的材料先行胀起致使胀形区形成死皱;滑动模具前端面位置越接近胀形区中央位置越有利于管坯材料向最大胀形区流动。

内高压成形;三通管;大膨胀率阶梯管件;交叉式滑动模具;数值模拟

前言

随着社会的发展,人们对燃料消耗和废气排放的要求越来越严格,汽车轻量化已成为汽车工业发展的主要趋势。近年来,各汽车制造商纷纷寻求采用液压成形技术来代替锻造、冲压焊接成形等传统工艺[1-3]。然而,仅仅使用常规管件液压成形技术难以获得膨胀率超过1.4的复杂管件[4],限制了副车架、后桥壳和排气岐管等具有大膨胀率管件成形的发展。近年来国内外专家通过改进模具结构对具有大膨胀率的管件成形进行了大量研究。

Hwang Y W[5]设计了一台带有两个轴向液压缸和一个背压推头的通用液压成形设备,通过T三通管成形实验发现带背压推头成形管件的支管高度比不带背压推头的成形管件的支管高度要高出20%,且壁厚分布更为均匀。郭训忠等[6]通过研究得出使用阶梯轴形式的推头进行三通管成形实验,并表明该形式推头对管件成形效果要优于圆柱形推头。Hwang YM等[7]提出了使用可移动模具能协助推头轴向力有效作用于管件胀形区,并成功试制出低碳钢材料的大变形偏心管。王连东等[8]自行设计半滑动式模具并结合缩颈工艺成功试制出某小轿车桥壳。Qi Zhang[9]等设计了一种新型的可移动的小载荷液压成形模具,用于偏心管件的液压成形。研究结果表明,该新型模具可以显著降低成形压力和合模力,降低圆角与直边过渡区的减薄率。潘海彦[10]对变径管现行模具进行优化,把过渡区和导向区从模具中分离出来成为在补料过程中可运动的模具,并提出平衡冲头的概念。针对胀形比超过1.4的管件无法一次成形的问题,M.Wada等[11,12]提出了“多进程单向扩展”和“交叉可移动”技术,设计交叉式滑动模具并成功制备出某微型汽车后桥壳。

本文设计了交叉式滑动模具,并通过仿真分析揭示了其内高压成形过程中滑动模具前端面位置对管件胀形区材料补料效果和壁厚分布的影响的规律以及控制模负载对胀形区起皱的影响规律。

1 研究对象

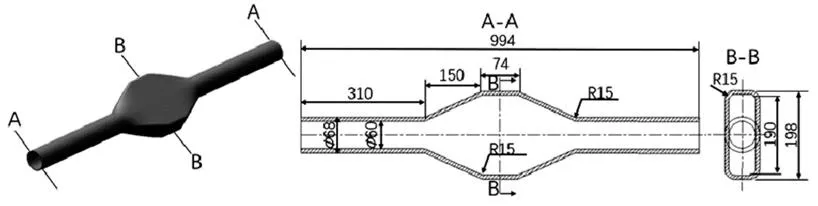

图1 大膨胀率阶梯管件形状和尺寸(单位:毫米)

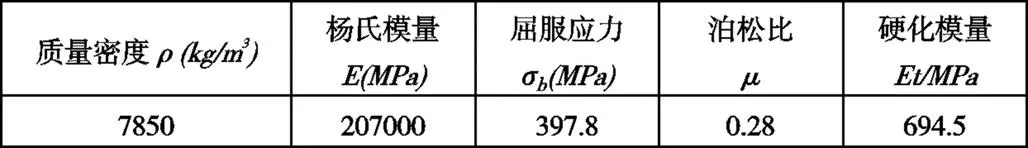

表1 SAPH440钢材料属性

Table 1 SAPH440 steel material properties

本文所研究对象为具有大膨胀率的阶梯管件,根据表面积相等原理及大胀形比阶梯管成形工艺要求,选择长为1400 mm,外径为68mm,壁厚为4mm的SAPH440无缝钢管作为初始管坯,材料属性如表1所示。阶梯管形状和尺寸如图1所示,两端直臂管外径为68mm,胀形区长度为374mm,最大胀形高度为198mm,最大膨胀率约为2.44。

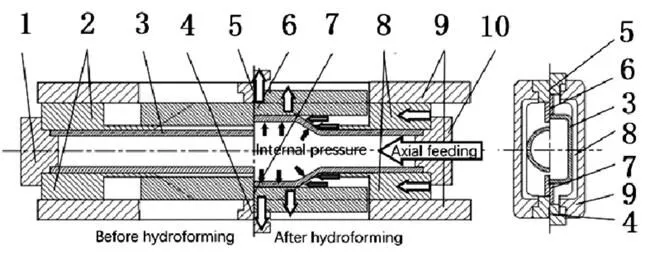

2 模具结构设计

为提高管坯材料向胀形区的流动性,同时防止其胀形区产生缺陷,需要对胀形区材料进行局部约束。本文设计了交叉式滑动模具,其结构如图2所示。交叉式滑动模具的左、右滑动模具主要作用是减少管坯与固定模具之间的直接接触面积,降低成形过程中的摩擦力,同时可在管坯胀起一定高度后,由滑动模具直接推动管坯材料,提高管件成形过程中材料的流动性,端部带有滑槽可以与控制模相互交叉相嵌,避免了滑动模具和控制模在运动过程中造成干涉;控制模与左右滑动模具相互交叉相嵌,可以对整个胀形区的管坯材料进行约束。

1.左推头2.左滑动模具(带滑槽) 3.管坯 4.上背压推头 5.下被压推头6.上控制模(嵌入滑动模具滑槽) 7.下控制模(嵌入滑动模具滑槽)8.右滑动模具(带滑槽) 9.固定模具 10.右推头

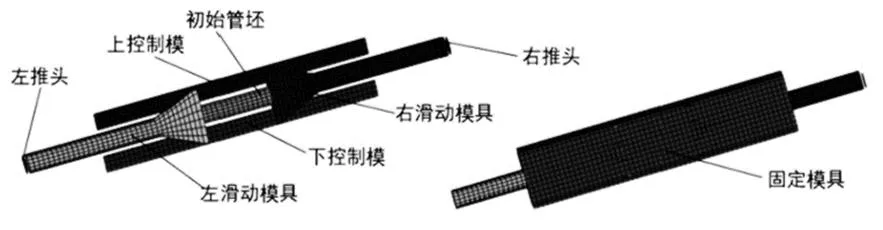

3 内高压成形有限元仿真

管坯属于回转式的旋转体结构,建模时可将立体管坯简化为平面问题。其有限元模型如图3所示。合模过程:左、右推头赋予轴线方向位移,并将其移至刚好与左、右模具末端先接触位置,模具及管坯均设置为静止;成形过程:外部模具设置为静止,左、右推头及左、右模具定义为轴线方向相向方向运动,上、下背压推头的负载直接施加在控制模上并定义为恒压控制,其运动方向为管件径向向外,当内压力大于或等于背压力时,管坯外壁推动上、下背压推头运动,控制阶梯管胀形。

图3 大胀形比阶梯管有限元模型图

4 成形结果分析

4.1 滑动模具及控制模对成形性能的影响

为研究滑动模具和控制模对具有大膨胀率特征的阶梯管件成形性能的影响,设计了四种模具结构用于目标管件的内高压成形仿真分析。

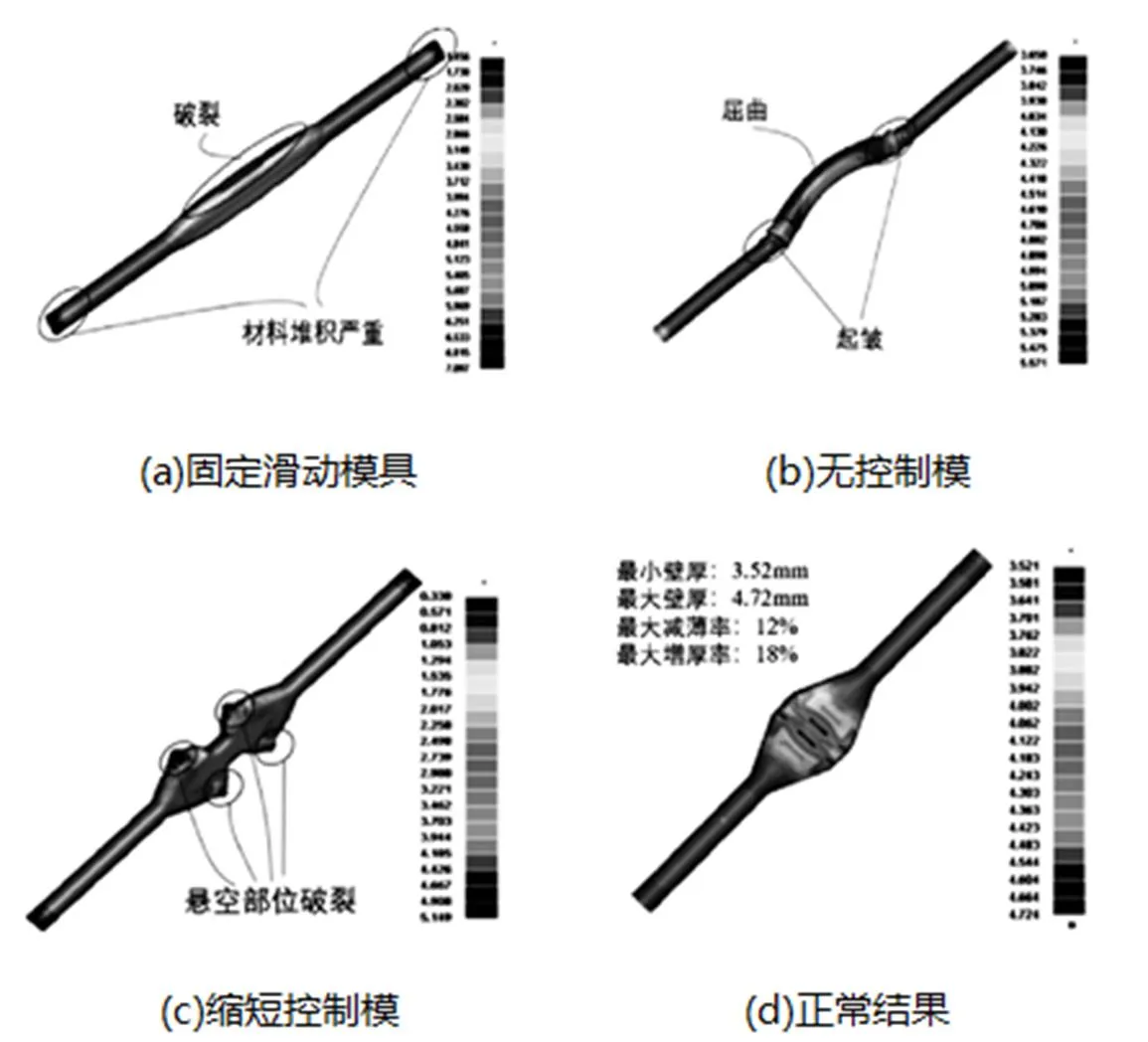

第一种成形模具为常规模具,无滑动模具,无控制模,胀形区补料仅仅依靠左右推头的轴向进给。其仿真结果如图4(a)所示,管件胀形区因过度减薄产生破裂缺陷,补料区两端在摩擦力的作用下壁厚急剧增加,材料堆积严重,增厚率高达83.3%;第二种成形模具,带滑动模具,无控制模,左右滑动模具与左右运动路径一致,胀形区补料由两者共同完成。其仿真结果如图4(b)所示,管件两端壁厚无明显增厚,但是胀形区因无控制模的约束发生严重的屈曲和起皱等缺陷;第三种成形模具,带滑动模具,带控制模(仅约束胀形区中央位置)。其仿真结果如图4(c)所示,因控制空模仅约束胀形区中央位置,管坯胀形区两端最先胀起,形状呈马鞍状,悬空部位因材料失稳急剧减薄而破裂;第四种成形模具为交叉式滑动模具,带滑动模具,带控制模,其中控制模和滑动模具交叉相嵌,运动过程无干涉。其仿真结果如图4(d)所示,阶梯管件的最大减薄率为12%,最大增厚率为18%,未产生破裂、屈曲、起皱等缺陷,为合格管件。

根据成形结果可知,交叉式滑动模具中的滑动模具减少了管坯与固定模具之间的直接接触面积,避免了补料区管坯与模具之间摩擦力的影响,同时可在管坯胀起一定高度后,由滑动模具直接推动管坯材料,提高管件成形过程中材料的流动性,有利于向成形区补料,有效避免了胀形区因过度减薄而破裂的缺陷。控制模的长度大于整个胀形区长度,约束胀形区材料,有效避免胀形区过长所导致的管坯屈曲、起皱及悬空部分漏料胀裂失效的问题。

图4 不同模具下的模拟结果

4.2 加载路径对成形质量的影响

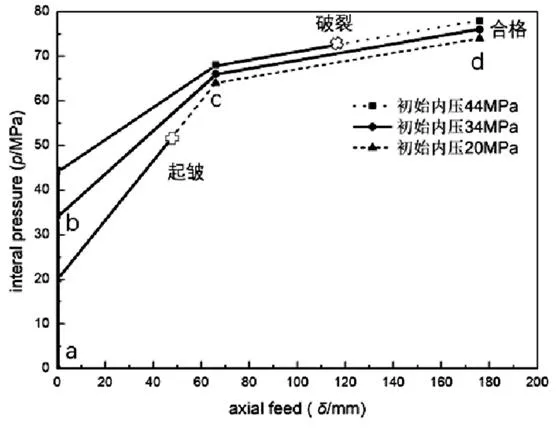

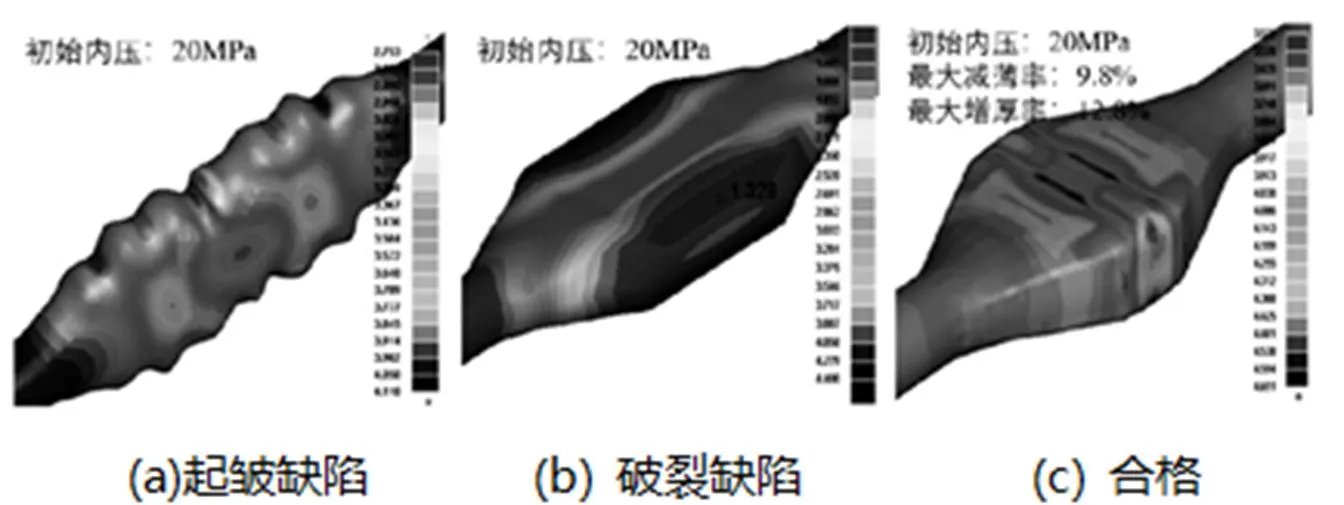

为研究加载路径对该大膨胀率阶梯管件成形质量的影响,本节采用试错法对具有三种不同初始压力的典型加载路径进行了仿真研究,加载路径如图5所示。成形过程中,左右推头和左右滑动模具的加载路径保持一致,控制模的负载恒为75KN。初始压力分别为20MPa、34MPa、44MPa的加载路径的模拟结果分别为图5(a)、(b)、(c)所示结果。从图中可以看出,初始压力为20MPa时,管件胀形区域在bc段产生起皱缺陷,这是因为初始压力过低,管坯材料无法展开,此时增加轴向进给会形成起皱缺陷;初始压力为44MPa时,管件胀形区域在cd段产生破裂缺陷,这是应为初始压力过高,胀形区在bc段快速膨胀,cd段补料不足,导致胀形区因过渡减薄直至破裂;初始压力为34 MPa时,可以获得合格的目标管件,该管件无明显缺陷,其最大壁厚为4.51mm,最小壁厚为3.61mm,最大增厚率为12.87%,最大减薄率为9.86%。在此过程中,控制模负载恒为75KN,随着滑动模具的进给增大,控制模与成型区管坯材料的接触面积会逐渐减小,控制模对管壁的压强会越来越大。为平衡控制模对管壁的压强增大及的影响和材料硬化带来的影响,c点至d点的仍内压需要增加。

图5 不同的加载路径

图6 不同加载路径下的成形结果

4.3 控制模负载对成形质量的影响

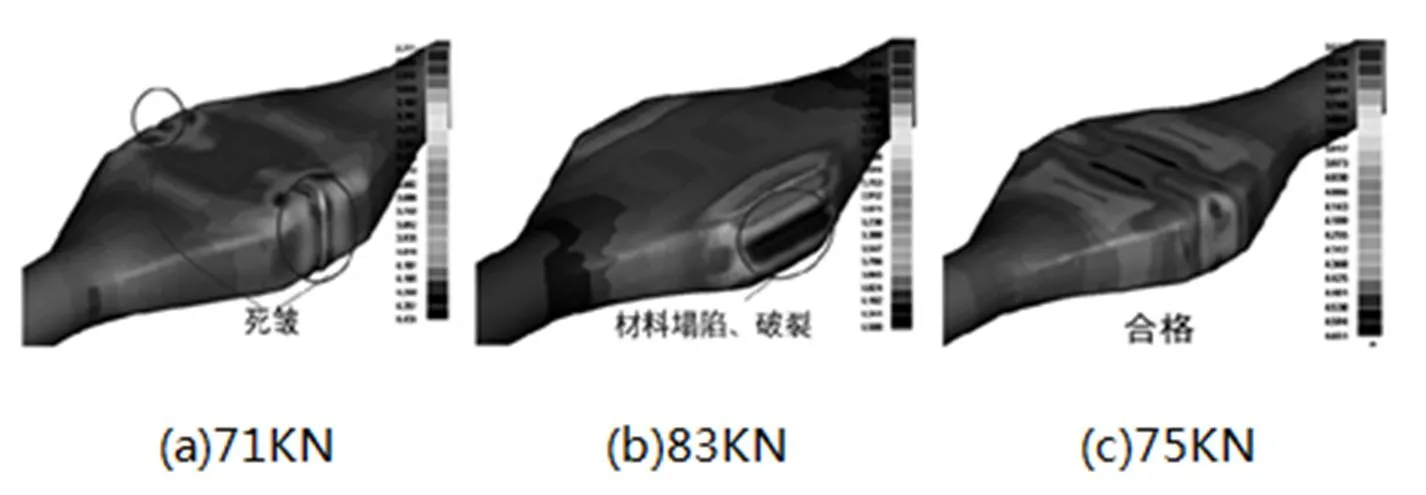

为研究控制模负载对该大膨胀率阶梯管件成形质量的影响,本节分别选取负载为71KN、75KN、83KN的三种情况进行有限元仿真分析,采用初始压力为34MPa下的加载路径。模拟结果如图7(a)、(b)、(c)所示,控制模负载小于71KN时,胀形区中间部位产生死皱;控制模负载大于83KN时,胀形区与控制模接触部位的材料产生塌陷和破裂缺陷。控制模负载为75KN左右时,管件成形质量合格,无缺陷产生。这是因为胀形过程中控制模负载过低,管件会首先从胀形区两端开始胀形,胀形区两端高于中间部位,导致成形后期形成死皱。适当增加控制模负载的时候,管件成型区起皱缺陷被抑制。但是,当控制模负载过大时,加上成形后期控制模与管坯的接触面积减小,控制模对管坯胀形区的压力增大,使得胀形区最高部位出现材料塌陷、破裂等缺陷。故在具有合理加载路径的情况下,控制模的负载大小,对管件成形的质量的影响也是很重要的。

图7 控制模不同负载的成形结果

5 结论

本文设计了交叉式滑动模具,并内高压成形进行了有限元仿真分析。着重分析了控制模负载、加载路径等因素对管坯材料流动、壁厚分布及整体成形效果的影响规律,并得出以下结论。

(1)传统的内高压胀形主要是依靠轴向进给和内压力成形,仅仅依靠轴向进给和内压力使得大胀形比管件的成形能力具有局限性。在内高压成形过程加入滑动模具可以减小摩擦力对管坯材料流动的影响,可以直接推动管坯材料向胀形区中间流动,提高膨胀率管件的成形能力。

(2)交叉式滑动模具避免了滑动模具与控制模在运动过程中的干涉问题,可以使用较长的控制模对整个胀形区材料进行约束,有效避免胀形区过长所导致的管坯屈曲、起皱及悬空部分漏料胀裂失效的问题。

(3)在具有合理加载路径的情况下,交叉式滑动模具的控制模负载对管件成形也是至关重要的,当控制模负载过小时,管件成型区两端高度会高于成型区中间部位,会形成死皱缺陷;控制模负载过大时,管件成型区起皱缺陷被抑制,但是由于控制模对管壁的负载压强过大,胀形区最高部位出现材料塌陷、破裂等缺陷。

[1] Long Wu, Yong Yu, Computer simulations of forming automotive structural parts byhydroforming process, Numisheet,1996: 324-329.

[2] F. Dohmann, Ch. Hartl, Tube hydroforming-research and practical application[J].Journal of Materials Processing Technology, 1997,71 (1):174-186.

[3] M. Ahmetoglu, T. Altan, Tube hydrofomming-state-of-the-art and future trends, SAE. International Congress and Exposition, Detroit, MI, 1999.

[4] A. Alaswad, K.Y. Benyounis, A.G. Olabi. Tube hydroforming process: A reference guide. Materials and Design, 2012,33: 328-339.

[5] Hwang YM, Lin TC, Chang WC. Experiments on T-shape hydrofor -ming with counter punch[J]. Journal of Materials ProcessingTech -nology, 2007,192-193:243-248.

[6] 郭训忠,陶杰,李鸣.模具型面及冲头对304不锈钢三通管成形效果影响研究[J].中国机械工程,2010,21(15):1875-1889.

[7] Hwang YM,Hsieh SY,KuoNJ. Study of Large-Expansion-Ratio Tube Hydroforming with Movable Dies[J]. Key Engineering Materials, 2017,725:616-622.S.

[8] 王连东,陈国强,杨东峰,等.普通液压机半滑动式液压胀形汽车桥壳的工艺研究[J].中国机械工程,2011,9:2249-2252.

[9] Qi Zhang, Chun dong Wu ,Sheng dun Zhao, Less Loading Tube- HydroformingTechnology on Eccentric Shaft Part by Using Mova -ble Die[J].Materials Transactions, 2012,53(5): 820-825S.

[10] 潘海彦.变径管液压成形工艺设计与模具优化[D].太原科技大学, 2012.

[11] Wada M, Kanada H, Mizumura M,etal. High Expansion Ratio Hydroforming Technology for Integrated Axle Housing[J]. Journal of the JSTP,2014, 55(647):1102-1106.

[12] Wada M,Mizumura M, IguchiK,et al.Large-expansion hydrofor -ming technologyachieving three-times expanding[J].Procedia Eng -ineering,2014,81:2217-2222.

Simulation analysis of internal high pressure forming on the steppedtube with largeexpansion rate based on intersectional movable dies*

Peng Yongdong, Li Jian, Miao Mingda, Xu Yuanhong

( Guangxi Key Laboratory of Automobile Components and Vehicle Technology, GuangxiUniversity of Science and Technology, Guangxi Liuzhou 545006 )

The intersecting sliding die was designed according to the technological requirements of a stepped pipe with large expansion rate, and the numerical simulation analysis of internal high pressure forming was carried out by means of finite element software DYNAFORM.The influence of sliding die and its structure on the formability of stepped pipe fittings with large expansion rate is revealed. control module of the intersecting sliding die can restrain the material flow in the tube bulging area and improve the forming stability; If the load of the control mold is too large, the billet material will collapse, and if the load is too small, the material at both ends of the bulging area cannot be restrained to swell first, resulting in dead wrinkles in the bulging area; The closer the front end of the sliding die is to the central position of the bulging area, the more favorable it is for the billet to flow to the maximum bulging area.

nternal high pressure forming;large expansion ratio of stepped pipe fitting;intersecting sliding die;numerical simulation

TG394

A

1671-7988(2019)08-118-04

TG394

A

1671-7988(2019)08-118-04

彭永东,就读于广西科技大学。

基金项目:广西自然科学基金项目(2016GXNSFAA380211),柳州市科学研究与技术开发计划课题(2016C050203),广西科技大学研究生教育创新计划项目(GKYC201809)。

10.16638/j.cnki.1671-7988.2019.08.038